数控技术及应用教案及讲稿 上部分:数控技术及编程 第二十四讲 一、备课教案 适用专业机械设计制造及其自动化讲次第二十四讲 上课 年月日节 时间 第六章数控机床加工程序编制基础 第八节CAD/CAM简介 一、CAM软件发展过程 了解CAM软件发展过程及CAD/ 、CAD/CAM集成数控编程系统简介 CAM集成数控编程系统 第七章数控机床发展趋势 第一节数控机床发展展望 一、自动控制及智能化的数字伺服技术 二、计算机信息处理技术 内 「解数控机床发展展望 精密机械技术 四、网络及通信技术 提 第二节柔性制造系统(S)简介 纲 概述 、FS的组成 第三节直接数字控制(DNC)简介 一、DNC技术将术 DNC技术研究 里解DC技术的概念及发展趋势 三、DNC技术的发展趋势 第四节计算机集成制造系统(CS)简介 了解计算机集成制造系统(CIMS) 二、CIS的组成 的概念及组成 教学实施手段 效果记录 重 课堂讲授 DNC技术的概念及发展趋势 课堂讨论 点 现场示教 小结讲评 其 它 难 教具 CA1,黑板 陈德道主编数控技术及应用北京 国防工业出版社,2009 参考 蕾玉红主绵机床数控技术哈尔滨 哈尔滨工业大学出版社,2003 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第二十四讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第二十四讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第六章 数控机床加工程序编制基础 第八节 CAD/CAM 简介 一、 CAM 软件发展过程 了解 CAM 软件发展过程及 CAD/ 二、 CAD/CAM 集成数控编程系统简介 CAM 集成数控编程系统 第七章 数控机床发展趋势 第一节 数控机床发展展望 一、自动控制及智能化的数字伺服技术 了解数控机床发展展望 二、计算机信息处理技术 三、精密机械技术 四、网络及通信技术 第二节 柔性制造系统(FMS)简介 一、概述 了解柔性制造系统(FMS)的概念 二、FMS 的组成 及组成 第三节 直接数字控制(DNC)简介 一、DNC 技术概述 二、DNC 技术研究 理解 DNC 技术的概念及发展趋势 三、DNC 技术的发展趋势 第四节 计算机集成制造系统(CIMS)简介 一、概述 了解计算机集成制造系统(CIMS) 二、CIMS 的组成 的概念及组成 重 点 DNC 技术的概念及发展趋势 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 其 它 教具 CAI,黑板 推 荐 参 考 书 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第六章数控机床加工程序编制基础 第八节CAD/CAM简介 一、 CAM软件发展过程 自20世纪50年代以来为了使数控编程员从繁琐的手工编程工作中解脱出来,人 们一直在研究各种自动编程技术。 20世纪50年代中期,美国研制了最早的APT系统,该系统经过多次改进,在70 年代发展成熟,成为当时普遍使用的自动编程系统。由于受当时计算机技术的限制, 人们无法在计算机上通过生成零件图形来进行自动编程,因此使用APT系统前,先要 用词汇式的语言 描述零件的几何形状、机床运动顺序和工艺参数,即编 个 零件 加工源程序。该程序不同于前面介绍的手工编制的加工程序,它不能直接控制机床, 必须经过计算机编译程序的处理才能生成加工程序。零件加工的源程序所使用的数控 语言又称为APT语言。由于使用APT系统编程人员仍然要从事繁琐的预编程工作,对 于复杂工件,编程时间与数控加工时间之比竟达30:1。 近二十年来随者计算机技术的发展,计算机辅助设计(CAD)与制造(CAM)逐渐 走向成熟 目前以CAD/CAM 体化集成形式的软件己成为数控加工自动编程系统的 主流。这些软件可以采用人机交互方式对零件的几何模型进行绘制,编辑和修改,从 而得到零件的几何模型,然后对机床和刀具进行定义和选择,确定刀具相对于零件表 面的运动方式、切削加工参数,便能生成刀且轨亦,最后经时后置处理,即按照特定 机床规定的文件格式生成加工程序。某些软件还具有加工轨迹的仿真功能,用于验证 走刀轨迹和力 工程序的正确性。使用这类软件对加工程序的生成和修改都非常方便, 大大提高了编程效率。 二、CAD/CAM集成数控编程系统简介 (一)CAD/CAM集成数控编程系统的基本原理 1.CAD/CAM系统的组成 个集成化的CD/CAM数控编程系统一般由几何造型、刀具轨迹生成、刀具轨 迹编辑、刀具轨迹验证、 后置处理、图形显示、几何模型内核、运行控制和用户界面 等部分组成,它们的层次结构如图6-98所示。 几何适型 后置处到 图6-98CAD/CAM数控编程系统层次结构 在CAD/CAM集成数控编程系统中,几何模型内核是整个系统的核心。在几何造 型模块中,常用的几何模型有表面模型(Surface Model)、实体模型(Solid Model) 和加工特征单 模型 《Mach1n1ng Model)。在集成化的CAD/CAM ,应用最为广泛的几何模型表示方法是边界表示(B一Rp:B Representation)和结构化实体几何(CSG:Constructive Solid Geometry)。在现 兰州交通大学机电工程学院

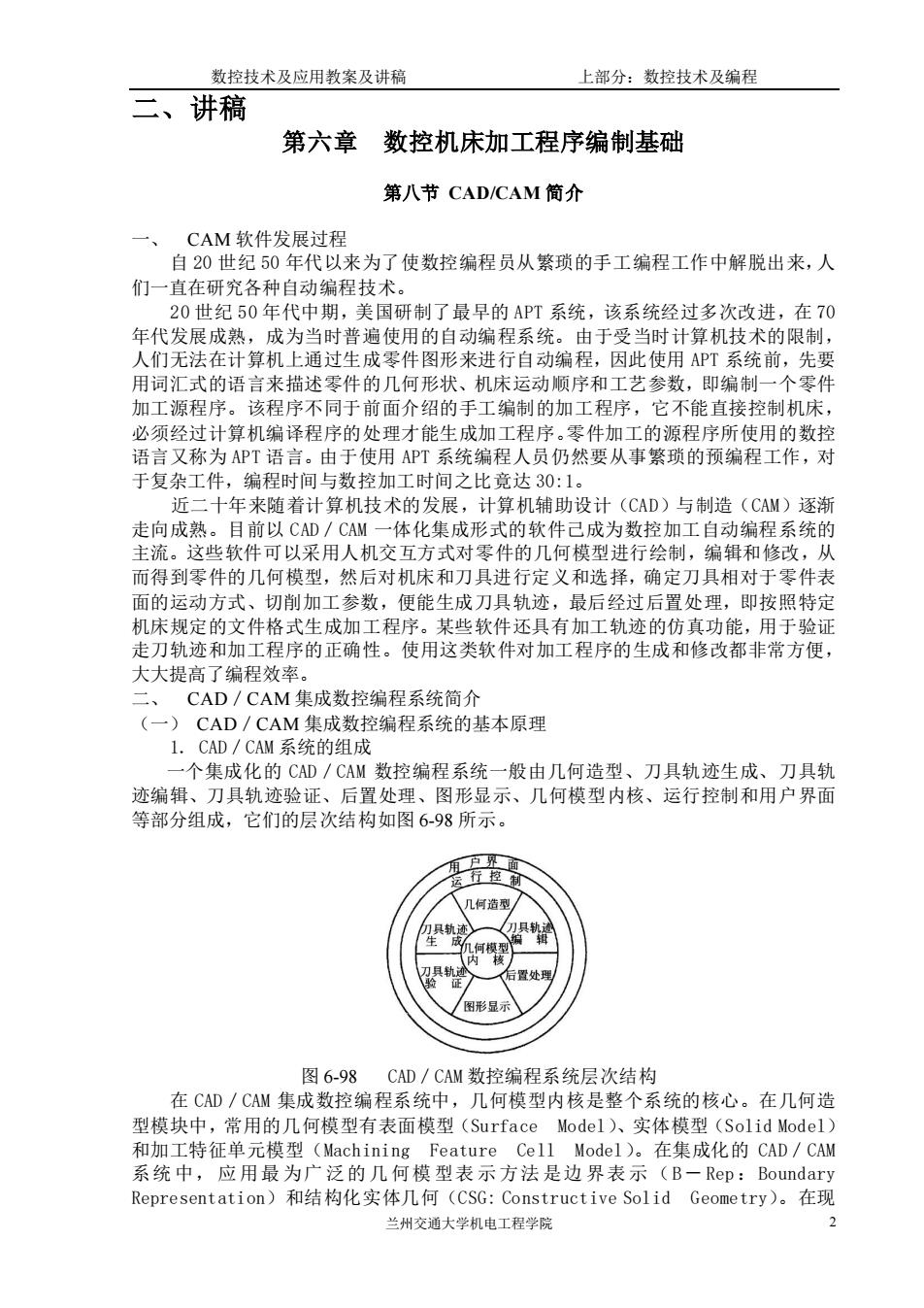

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第六章 数控机床加工程序编制基础 第八节 CAD/CAM 简介 一、 CAM 软件发展过程 自 20 世纪 50 年代以来为了使数控编程员从繁琐的手工编程工作中解脱出来,人 们一直在研究各种自动编程技术。 20 世纪 50 年代中期,美国研制了最早的 APT 系统,该系统经过多次改进,在 70 年代发展成熟,成为当时普遍使用的自动编程系统。由于受当时计算机技术的限制, 人们无法在计算机上通过生成零件图形来进行自动编程,因此使用 APT 系统前,先要 用词汇式的语言来描述零件的几何形状、机床运动顺序和工艺参数,即编制一个零件 加工源程序。该程序不同于前面介绍的手工编制的加工程序,它不能直接控制机床, 必须经过计算机编译程序的处理才能生成加工程序。零件加工的源程序所使用的数控 语言又称为 APT 语言。由于使用 APT 系统编程人员仍然要从事繁琐的预编程工作,对 于复杂工件,编程时间与数控加工时间之比竟达 30:1。 近二十年来随着计算机技术的发展,计算机辅助设计(CAD)与制造(CAM)逐渐 走向成熟。目前以 CAD/CAM 一体化集成形式的软件己成为数控加工自动编程系统的 主流。这些软件可以采用人机交互方式对零件的几何模型进行绘制,编辑和修改,从 而得到零件的几何模型,然后对机床和刀具进行定义和选择,确定刀具相对于零件表 面的运动方式、切削加工参数,便能生成刀具轨迹,最后经过后置处理,即按照特定 机床规定的文件格式生成加工程序。某些软件还具有加工轨迹的仿真功能,用于验证 走刀轨迹和加工程序的正确性。使用这类软件对加工程序的生成和修改都非常方便, 大大提高了编程效率。 二、 CAD/CAM 集成数控编程系统简介 (一) CAD/CAM 集成数控编程系统的基本原理 1. CAD/CAM 系统的组成 一个集成化的 CAD/CAM 数控编程系统一般由几何造型、刀具轨迹生成、刀具轨 迹编辑、刀具轨迹验证、后置处理、图形显示、几何模型内核、运行控制和用户界面 等部分组成,它们的层次结构如图 6-98 所示。 图 6-98 CAD/CAM 数控编程系统层次结构 在 CAD/CAM 集成数控编程系统中,几何模型内核是整个系统的核心。在几何造 型模块中,常用的几何模型有表面模型(Surface Model)、实体模型(Solid Model) 和加工特征单元模型(Machining Feature Cell Model)。在集成化的 CAD/CAM 系统 中, 应 用最 为广 泛的 几 何模 型表 示 方法 是边 界表 示 (B- Rep :Boundary Representation)和结构化实体几何(CSG: Constructive Solid Geometry)。在现

数控技术及应用教案及讲稿 上部分:数控技术及编程 代CAD/CAM系统中,最常用的几何模型内核主要有两种,分别为Parasolid和ACIS。 多轴刀具轨迹生成模块直接采用几何模型中加工(特征)单元的边界表示模式, 根据所选用的刀具及加工方式进行刀位计算,生成数控加工刀具轨迹 刀具轨迹编辑根据加工单元的约束条件对刀具轨迹进行裁剪 编辑和修改。 刀具轨迹验证 方面检验刀具轨迹是否正确,另一方面检验刀具是否与加工单元 的约束面发生干涉和碰撞。 图形显示贯踪整个设计与编程过程的始终 用户界面提供用户一个良好的交石垫作环培 运行控制模块支持用户界面所有的输入输出方式到各功能模块之间的接口 CAD/CAM系统的基本功能要求 总的来说, :个典型的CAD/CAM集成系统,一般应具备以下功能模块 (1)造型设计包括二维草图设计、曲面设计、实体和特征设计、曲线曲面的编 辑(过渡、拼接、裁剪、等距和投影等)、NC加工特征单元的定义等。对于单个零件 的CA/CA训焦成粉熔编积系统 一定要求有装配功能。但对于型腔模具CAD/CAM 集成数控编程系统来 型腔禾 型芯 的自动生成 具有十分重要的意义 (2) 二维工程图自动生成在三维几何造型设计的基础上,自动生成二维工程图 并具有标注尺寸的功能。对于单一功能的数控编程系统,二维工程图功能不一定非有 可可 (3)数控加工编程句括多坐标加工刀具轨亦生成、刀具轨迹绵辑、刀具轨迹酸 证和通用后置处理等 个典型的CAD/CAM集成数控编程系统的数控加工编程模块一般应具备以下功 能: (1)编程功能,如点位、轮廓、平向区域、曲面区域、约束面/线的控制加工等 编程功能。 (2)刀具轨迹计算方法,如常见的参数线法、截平面法和投影法等 (3)刀具轨 功能, 如轨迹的 速图形显示、轨迹的编辑与修改、轨迹的几 何变换、轨迹的优化编排、轨迹的读入与 仔储。 (4)刀具轨迹的验证功能,如轨迹的快速或实时显示、截面法验证、动态图形显 示等。 ”一 CAD/CAM生成数控绽程系统的应用 系统的功能与使用方法 在使用一个CAD/CAM集成数控编程系统进行零件数控加工编程之前,应对该系 统的功能及使用方法有一个比较全面的了解。 (1)了解系统的总体功能 对于CAD/CAM集成数控编程系统,首先应了解其总体功能框架,包括造型设计 二维工程绘图、装配、模具设计、制造等功能模块以及每一个功能模块所包含的内容, 特别应关注造型设计中的草图设计。曲面设计、 实体造型以及特征造型的功能,因为 这些是数控加工编程的基础。 (2)了解系统的数控加工自动编程能力 一个系统的数控编程能力主要体现在以下几方面: 1)话用范用:如车削、铁削、线切到(DW)、雕刻等 2)可编程的坐标数: 三坐标、四坐标以及五坐标 3)可编程的对象:如多坐标点位加工编 表面区域加工编程(是否具备多曲 面区域的加工编程),轮廓加工编程,曲面交线及过渡区域加工编程型腔加工编程、 曲面通道加工编程等。 4)是否具各刀具轨迹的编辑功能和刀具轨迹验证(仿直)的功能。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 代 CAD/CAM 系统中,最常用的几何模型内核主要有两种,分别为 Parasolid 和 ACIS。 多轴刀具轨迹生成模块直接采用几何模型中加工(特征)单元的边界表示模式, 根据所选用的刀具及加工方式进行刀位计算,生成数控加工刀具轨迹。 刀具轨迹编辑根据加工单元的约束条件对刀具轨迹进行裁剪、编辑和修改。 刀具轨迹验证一方面检验刀具轨迹是否正确,另一方面检验刀具是否与加工单元 的约束面发生干涉和碰撞。 图形显示贯穿整个设计与编程过程的始终。 用户界面提供用户一个良好的交互操作环境。 运行控制模块支持用户界面所有的输入输出方式到各功能模块之间的接口。 2. CAD/CAM 系统的基本功能要求 总的来说,一个典型的 CAD/CAM 集成系统,一般应具备以下功能模块: (1)造型设计包括二维草图设计、曲面设计、实体和特征设计、曲线曲面的编 辑(过渡、拼接、裁剪、等距和投影等)、NC 加工特征单元的定义等。对于单个零件 的 CAD/CAM 集成数控编程系统,不一定要求有装配功能。但对于型腔模具 CAD/CAM 集成数控编程系统来说,型腔和型芯的自动生成具有十分重要的意义。 (2)二维工程图自动生成在三维几何造型设计的基础上,自动生成二维工程图, 并具有标注尺寸的功能。对于单一功能的数控编程系统,二维工程图功能不一定非有 不可。 (3)数控加工编程包括多坐标加工刀具轨迹生成、刀具轨迹编辑、刀具轨迹验 证和通用后置处理等。 一个典型的 CAD/CAM 集成数控编程系统的数控加工编程模块一般应具备以下功 能: (1)编程功能,如点位、轮廓、平向区域、曲面区域、约束面/线的控制加工等 编程功能。 (2)刀具轨迹计算方法,如常见的参数线法、截平面法和投影法等。 (3)刀具轨迹编辑功能,如轨迹的快速图形显示、轨迹的编辑与修改、轨迹的几 何变换、轨迹的优化编排、轨迹的读入与存储。 (4)刀具轨迹的验证功能,如轨迹的快速或实时显示、截面法验证、动态图形显 示等。 (二) CAD/CAM 集成数控编程系统的应用 1. 系统的功能与使用方法 在使用一个 CAD/CAM 集成数控编程系统进行零件数控加工编程之前,应对该系 统的功能及使用方法有一个比较全面的了解。 (1)了解系统的总体功能 对于 CAD/CAM 集成数控编程系统,首先应了解其总体功能框架,包括造型设计、 二维工程绘图、装配、模具设计、制造等功能模块以及每一个功能模块所包含的内容, 特别应关注造型设计中的草图设计。曲面设计、实体造型以及特征造型的功能,因为 这些是数控加工编程的基础。 (2)了解系统的数控加工自动编程能力 一个系统的数控编程能力主要体现在以下几方面: 1)适用范围:如车削、铣削、线切割(EDM)、雕刻等。 2)可编程的坐标数:如点位、二坐标、三坐标、四坐标以及五坐标。 3)可编程的对象:如多坐标点位加工编程,表面区域加工编程(是否具备多曲 面区域的加工编程),轮廓加工编程,曲面交线及过渡区域加工编程型腔加工编程、 曲面通道加工编程等。 4)是否具备刀具轨迹的编辑功能和刀具轨迹验证(仿真)的功能

数控技术及应用数案及讲癌 上部分:数控技术及编程 5)系统的界而和使用方法。 6)系统对文件的管理方式 对于 个零件的数控加工编程,最终要得到的是能在指定的数控机床上完成该零 件加工的正确的数控程序,该程序是以文件形式存在的。在实际编程时往往还要构 些中间文件如零件模型、几何元素(曲线、曲面)的数据文件、刀具文件、刀位源 文件、机床数据文件等。在使用之前应该熟悉系统对这些文件的管理方式以及它们之 间的关系 分析加丁无件 拿到待加工零件图样或工艺图样(特别是复杂曲面零件和模具图样)时,首先 应当对零件图样进行仔细的分析,内容包括: (1)分析待加工表面。 一般来说,在一次加工中,只需对加工零件的部分表面讲 行加工。这一步骤的内容是确定待加工表面及其约束面,并对其几何定义进行分析, 必要的时候需对原始数据进行一定的预处理,确保所有几何元素的定义具有惟一性 0 加 根据柔 坯形状以及待加 工表面及其 来面的几何形态, 并根据现有机床设备条件,确定零件的加工方法及所需的机床设备和工夹量具 (3)确定编程原点及编程坐标系。一般根据零件的基准面(或孔)的位置以及待 加工表面及其约束面的几何形态,在零件毛坯上选择一个合适的编程原点及编程坐标 系。 3。付加委件进行几何告刑 这是数控加工编程的第 一步,对于CAD/CAM集成数控编程系统来说 般可根据) 何元素的定义方式,在前面零件分析的基础上,对加工表面及其约束向进行几何造型。 4.确定工艺步骤并选择合适的刀具 一般来说,可根据加工方法和加工表面及其约束面的几何形态选择合适的刀具类 型及刀具尺寸。但对于某些复杂曲面零件,则需要对加工表面及其约束面的几何形态 进行数值计算,根据计算结果才能确定刀具类型和刀具尺寸 这是因为对于 些复杂 曲面零件的加工,希望所选择的刀具加工效率高,同时又希望所选择的刀具符合加 表面的要求,且不与非加工表面发生干涉或碰撞。但在某些情况下,加工表面及其约 束面的几何形态数值计算很困难,只能根据经验和直觉选择刀具,这时,便不能保证 所选择的刀具是合适的,在刀具轨迹生成之后,需要进行一定的刀具轨迹验证。 刀且轨亦的生成乃编辑 对于CAD/CAM集成数控编程系统来说, 般可在所定义加工表面及其约束面(或 加工单元)上确定其外法向矢量方向,并选择一种走刀方式,根据所选择的刀具(或 定义的刀具)和加工参数系统将自动生成所需的刀具轨迹。所要求的加工参数包括安 全高度、主轴转速、进给速度、线性逼近误差、刀具轨迹间的残留高度、切削深度、 加工余量、讲刀/退刀方式答。当然对千某一加工方式来说,可能只要求其中的部分 加工参数。 一般来说,数控编程系统对所要求的加工参数都有一个缺省值 刀具轨迹生成以后,如果系统具备刀具轨迹显示及交互编辑功能,则可以将刀 轨迹显示出来,如果有不太合适的地方可以在人工交互方式下对刀具轨迹进行适当的 编辑与修改。 刀具轨迹计算的结果存放在刀位源文件之中」 6刀且轨亦证 如果系统具有刀具轨迹验证功 ,对可能过切、干涉与碰撞的刀位点,可以采用 系统提供的刀具轨迹验证手段进行检验。 值得说明的是,对于非动态图形仿真验证,由于刀具轨迹验证需大量应用曲面求 交算法,计算时间比较长,最好是在批处理方式下进行,检验结果存放在刀具轨迹验 证文件之中,供分析和图形显示用。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 5)系统的界面和使用方法。 6)系统对文件的管理方式。 对于一个零件的数控加工编程,最终要得到的是能在指定的数控机床上完成该零 件加工的正确的数控程序,该程序是以文件形式存在的。在实际编程时往往还要构造 一些中间文件如零件模型、几何元素(曲线、曲面)的数据文件、刀具文件、刀位源 文件、机床数据文件等。在使用之前应该熟悉系统对这些文件的管理方式以及它们之 间的关系。 2. 分析加工零件 当拿到待加工零件图样或工艺图样(特别是复杂曲面零件和模具图样)时,首先 应当对零件图样进行仔细的分析,内容包括: (1)分析待加工表面。一般来说,在一次加工中,只需对加工零件的部分表面进 行加工。这一步骤的内容是确定待加工表面及其约束面,并对其几何定义进行分析, 必要的时候需对原始数据进行一定的预处理,确保所有几何元素的定义具有惟一性。 (2)确定加工方法。根据零件毛坯形状以及待加工表面及其约束面的几何形态, 并根据现有机床设备条件,确定零件的加工方法及所需的机床设备和工夹量具。 (3)确定编程原点及编程坐标系。一般根据零件的基准面(或孔)的位置以及待 加工表面及其约束面的几何形态,在零件毛坯上选择一个合适的编程原点及编程坐标 系。 3. 对加工零件进行几何造型 这是数控加工编程的第一步。对于 CAD/CAM 集成数控编程系统来说一般可根据几 何元素的定义方式,在前面零件分析的基础上,对加工表面及其约束向进行几何造型。 4. 确定工艺步骤并选择合适的刀具 一般来说,可根据加工方法和加工表面及其约束面的几何形态选择合适的刀具类 型及刀具尺寸。但对于某些复杂曲面零件,则需要对加工表面及其约束面的几何形态 进行数值计算,根据计算结果才能确定刀具类型和刀具尺寸,这是因为对于一些复杂 曲面零件的加工,希望所选择的刀具加工效率高,同时又希望所选择的刀具符合加工 表面的要求,且不与非加工表面发生干涉或碰撞。但在某些情况下,加工表面及其约 束面的几何形态数值计算很困难,只能根据经验和直觉选择刀具,这时,便不能保证 所选择的刀具是合适的,在刀具轨迹生成之后,需要进行一定的刀具轨迹验证。 5. 刀具轨迹的生成及编辑 对于 CAD/CAM 集成数控编程系统来说,一般可在所定义加工表面及其约束面(或 加工单元)上确定其外法向矢量方向,并选择一种走刀方式,根据所选择的刀具(或 定义的刀具)和加工参数系统将自动生成所需的刀具轨迹。所要求的加工参数包括安 全高度、主轴转速、进给速度、线性逼近误差、刀具轨迹间的残留高度、切削深度、 加工余量、进刀/退刀方式等。当然对于某一加工方式来说,可能只要求其中的部分 加工参数。一般来说,数控编程系统对所要求的加工参数都有一个缺省值。 刀具轨迹生成以后,如果系统具备刀具轨迹显示及交互编辑功能,则可以将刀具 轨迹显示出来,如果有不太合适的地方可以在人工交互方式下对刀具轨迹进行适当的 编辑与修改。 刀具轨迹计算的结果存放在刀位源文件之中。 6. 刀具轨迹验证 如果系统具有刀具轨迹验证功能,对可能过切、干涉与碰撞的刀位点,可以采用 系统提供的刀具轨迹验证手段进行检验。 值得说明的是,对于非动态图形仿真验证,由于刀具轨迹验证需大量应用曲面求 交算法,计算时间比较长,最好是在批处理方式下进行,检验结果存放在刀具轨迹验 证文件之中,供分析和图形显示用

数控技术及应用教案及讲稿 上部分:数控技术及编程 7.后置处理 根据所选用的数控系统,调用其机床数据文件,运行数控编程系统提供的后置处 理程序,将刀位源文件转换成G代码格式的数控加工程序 (三) 常见 几种CAD/CAM软件简介 L.CAXA制造工程师 CAXA制造工程师是由我国北京北航海尔软件有限公司研制开发的全中文,面向 数控铣床和加工中心的三维CAD/CAM软件。它基于微机平台,采用原创Windows菜单 和交互方式,全中文界面,便于轻松地学习和操作。它全面支持图标菜单、工具条 快捷键,用户还可以自 创建符合自己习惯的操作环境。它既 有线 造型、曲面浩 型和实体造型的设计功能, 义具有生成 五轴的加工代码的数控加工功能, 可用于 加工具有复杂三维曲面的零件。其特点是易学易用、价格较低,已在国内众多企业和 研究院所得到应用。 2.UG ILCAD/CAM系统 GⅡ由美国UGS(Unigraph ons )公司开发经销,不仅具有复杂造型 和数控加工的功能,还具有管理复 进行多种设计方案的对比分析和优化 等功能。该软件具有较好的二次开发环境和数据交换能力。其庞大的模块群为企业提 供了从产品设计、产品分析、加上装配、检验,到过程管理、虚拟运作等全系列的技 术支持。由于软件运行对计算机的硬件配置有很高要求,其早期版本只能在小型机和 工作站上使用。随着微机配置的不断升级,已开始在微机上使用。目前该软件在国际 CAD/CAM/CAE市场上占有较大的份额 UGII CAD/CAM系统具有丰富的数控加工编程能力,是目前市场上数控加工编程 能力最强的CAD/CAM集成系统之一,其功能包括: (1)加岸。 (2)型芯和型腔铣削加工编程。 (3)固定轴铣削加工编程 (4)清根切削加 工编程 (5)可变轴洗削加工编程 (6)顺序铣削加工编程。 (7)线切割加工编程。 (8)刀具轨迹编辑 (9)刀具轨迹干涉处理 (10)刀具轨迹验证、切削加工过程仿真与机床仿真。 (11)通用后置处理。 3.Pro/Engineer Pro/Engineer是美国PTC公司研制和开发的软件,它开创了三维CAD/CAM参数 化的先河。该软件具有基于特征、全参数、全相关和单一数据库的特点,可用于设计 和加工复杂的零件。 外 它还具有零件装配、机构仿真 有限元分析、逆向工程 同步工程等功能。该软件也具有较好的二次开发环境和数据交换能力。 Pro/Engineer系统的核心技术具有以下特点: (1)基于特征。将某些具有代表性的平面几何形状定义为特征,并将其所有尺寸 存为可变参数,进而形成实体,以此为基础进行更为复杂的几何形体的构建。 (2)全尺寸约束。将形状和尺寸结合起来考虑,通过尺寸约束实现对几何形状的 控制 (3)尺寸驱动设计修改。通过编辑尺寸数值可以改变几何形状。 (4)全数据相关。尺寸参数的修改导致其他模块中的相关尺寸得以更新。如果要 修改零件的形状,只需修改一下零件上的相关尺寸。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 7. 后置处理 根据所选用的数控系统,调用其机床数据文件,运行数控编程系统提供的后置处 理程序,将刀位源文件转换成 G 代码格式的数控加工程序。 (三) 常见的几种 CAD/CAM 软件简介 1. CAXA 制造工程师 CAXA 制造工程师是由我国北京北航海尔软件有限公司研制开发的全中文,面向 数控铣床和加工中心的三维 CAD/CAM 软件。它基于微机平台,采用原创 Windows 菜单 和交互方式,全中文界面,便于轻松地学习和操作。它全面支持图标菜单、工具条、 快捷键,用户还可以自由创建符合自己习惯的操作环境。它既具有线框造型、曲面造 型和实体造型的设计功能,又具有生成二至五轴的加工代码的数控加工功能,可用于 加工具有复杂三维曲面的零件。其特点是易学易用、价格较低,已在国内众多企业和 研究院所得到应用。 2. UGⅡCAD/CAM 系统 UGⅡ由美国 UGS(Unigraphics So1utions)公司开发经销,不仅具有复杂造型 和数控加工的功能,还具有管理复杂产品装配,进行多种设计方案的对比分析和优化 等功能。该软件具有较好的二次开发环境和数据交换能力。其庞大的模块群为企业提 供了从产品设计、产品分析、加上装配、检验,到过程管理、虚拟运作等全系列的技 术支持。由于软件运行对计算机的硬件配置有很高要求,其早期版本只能在小型机和 工作站上使用。随着微机配置的不断升级,已开始在微机上使用。目前该软件在国际 CAD/CAM/CAE 市场上占有较大的份额。 UGII CAD/CAM 系统具有丰富的数控加工编程能力,是目前市场上数控加工编程 能力最强的 CAD/CAM 集成系统之一,其功能包括: (1)车削加工编程。 (2)型芯和型腔铣削加工编程。 (3)固定轴铣削加工编程。 (4)清根切削加工编程。 (5)可变轴铣削加工编程。 (6)顺序铣削加工编程。 (7)线切割加工编程。 (8)刀具轨迹编辑。 (9)刀具轨迹干涉处理。 (10)刀具轨迹验证、切削加工过程仿真与机床仿真。 (11)通用后置处理。 3. Pro/Engineer Pro/Engineer 是美国 PTC 公司研制和开发的软件,它开创了三维 CAD/CAM 参数 化的先河。该软件具有基于特征、全参数、全相关和单一数据库的特点,可用于设计 和加工复杂的零件。另外,它还具有零件装配、机构仿真、有限元分析、逆向工程、 同步工程等功能。该软件也具有较好的二次开发环境和数据交换能力。 Pro/Engineer 系统的核心技术具有以下特点: (1)基于特征。将某些具有代表性的平面几何形状定义为特征,并将其所有尺寸 存为可变参数,进而形成实体,以此为基础进行更为复杂的几何形体的构建。 (2)全尺寸约束。将形状和尺寸结合起来考虑,通过尺寸约束实现对几何形状的 控制。 (3)尺寸驱动设计修改。通过编辑尺寸数值可以改变几何形状。 (4)全数据相关。尺寸参数的修改导致其他模块中的相关尺寸得以更新。如果要 修改零件的形状,只需修改一下零件上的相关尺寸