数控技术及应用教案及讲稿 上部分:数控技术及编程 第十八讲 一、 备课教案 适用专业机械设计制造及其自动化讲次 上课 第十八讲时间 年月日节 第大章数控机床加工程序编制基础 第二节数控机床的坐标系 三、加工坐标系 掌握加工坐标系的含义及设定方 教学 四、机床加工坐标系设定的实例 容 第三节常用编程指令 提 一、绝对尺寸指令和增量尺寸指令 及 二、预置寄存指令G92 求 掌握绝对和增量尺寸指令、预置 三、坐标平面选择指令 寄存指令、坐标平面选择指令、 快速点定位指令、直线插补指令 的使用 四、快速点定位指令 五、直线插补指令 教学实施手段 效果记录 课堂讲授 重 加工坐标系的含义及设定方法 时和增量尺寸指令 预置寄存指 课堂讨论 点 、坐标平面选择指令、 位指令、直线插补指令的使用。 现场示教 小结讲评 难 其它 预置寄存指令G92与加工坐标系设 定指令G54等的区别 点 教具 CAL,黑板 推 陈德道主编数控技术及应用北京 参 国防工业出版社2009 董玉红主编机床数控技术.哈尔滨 后 为 哈尔滨工业大学出版社,2003 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第十八讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第十八讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第六章 数控机床加工程序编制基础 第二节 数控机床的坐标系 三、加工坐标系 掌握加工坐标系的含义及设定方 法 四、机床加工坐标系设定的实例 第三节 常用编程指令 一、绝对尺寸指令和增量尺寸指令 掌握绝对和增量尺寸指令、预置 寄存指令、坐标平面选择指令、 快速点定位指令、直线插补指令 的使用 二、预置寄存指令 G92 三、坐标平面选择指令 四、快速点定位指令 五、直线插补指令 重 点 加工坐标系的含义及设定方法; 绝对和增量尺寸指令、预置寄存指 令、坐标平面选择指令、快速点定 位指令、直线插补指令的使用。 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 预置寄存指令 G92 与加工坐标系设 定指令 G54 等的区别 其 它 教具 CAI,黑板 推 荐 参 考 书 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第六章数控机床加工程序编制基础 第二节数控机床的坐标系 三、加工坐标系 1.加工坐标系的确定 加工坐标系是指以确定的加工原点为基准所建立的坐标系。 加工原点也称为程序原点,是指零件被装夹好后,相应的编程原点在机床坐标系中 的位置 在加工过程中,数控机床是按照工件装夹好后所确定的加工原点位置和程序要求进 行加工的。编程人员在编制程序时,只要根据零件图样就可以选定编程原点、建立编程 坐标系、计算坐标数值,而不必考虑工件毛坯装夹的实际位置。对于加工人员来说,则 应在装夹工件、调试程序时,将编程原点转换为加工原点,并确定加工原点的位置,在 数控系统中给予设定(即给出原点设定值),设定加工坐标系后就可根据刀具当前位置 确定刀具起始点的坐标值 在加过 件冬 的坐标值都 加工原点而言的 这样数控机床才能按照准确的加工坐标系位置开始加工。图6-12中02为加工原点。 2.加工坐标系的设定 方法一:在机床坐标系中直接设定加工原点。 例:以图6-12为例,在配置FANUC--OM系统的立式数控铣床上设置加工原点O2。 (1)加工坐标系的选择 编程原点设置在工件轴心线与工件底端面的交点」 设工作台工作面尺寸为800mm×320mm,若工件装夹在接近工作台中间处,则确定了 加工坐标系的位置,其加工原点02就在距机床原点0,为X2、Y、Z2处.并且X=-345.700mm, Y=-196.220mm.7=-53.165mm (2)设定加工坐标系指令 659为 坐标系指令。G54对 一号工件坐标系,其余以此类 。可在 MDI方式的参数设置页面中,设定加工坐标系。如对已选定的加工原点0,将其坐标值 X3=-345.700mm Y3=-196.220mm 73=-53.165mm 设在G54中,则表明在数控系统中设定了1号工件加工坐标。设置页面如图6-14。 002350010 (SHPIT) (G55 (54 0.G56) ;淡溜 删 [HEAR][MACRO][SRNU][HORK][TOOL LP] 兰州交通大学机电工程学院

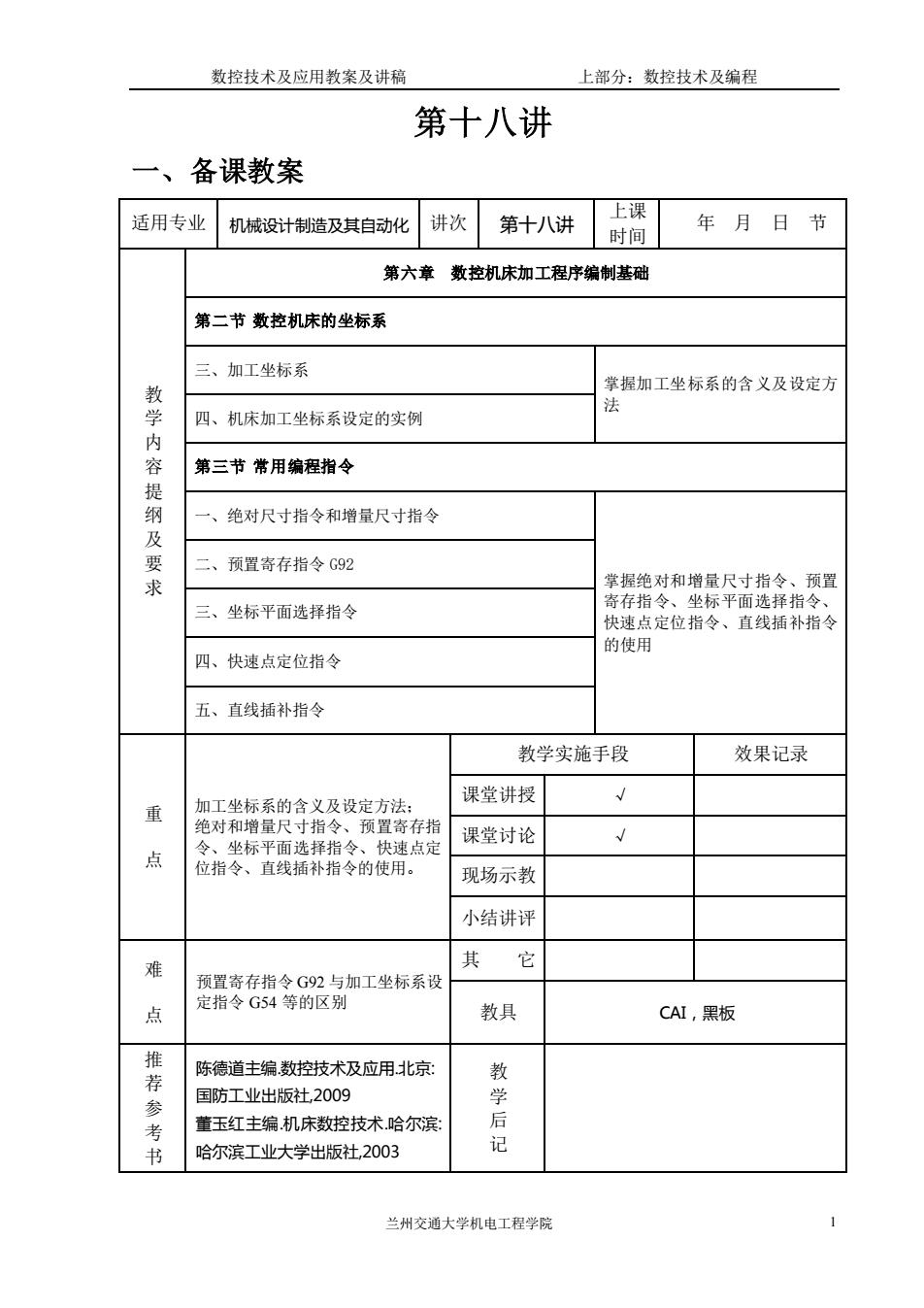

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第六章 数控机床加工程序编制基础 第二节 数控机床的坐标系 三、加工坐标系 1.加工坐标系的确定 加工坐标系是指以确定的加工原点为基准所建立的坐标系。 加工原点也称为程序原点,是指零件被装夹好后,相应的编程原点在机床坐标系中 的位置。 在加工过程中,数控机床是按照工件装夹好后所确定的加工原点位置和程序要求进 行加工的。编程人员在编制程序时,只要根据零件图样就可以选定编程原点、建立编程 坐标系、计算坐标数值,而不必考虑工件毛坯装夹的实际位置。对于加工人员来说,则 应在装夹工件、调试程序时,将编程原点转换为加工原点,并确定加工原点的位置,在 数控系统中给予设定(即给出原点设定值),设定加工坐标系后就可根据刀具当前位置, 确定刀具起始点的坐标值。在加工时,工件各尺寸的坐标值都是相对于加工原点而言的, 这样数控机床才能按照准确的加工坐标系位置开始加工。图 6-12 中 O2为加工原点。 2.加工坐标系的设定 方法一:在机床坐标系中直接设定加工原点。 例:以图 6-12 为例,在配置 FANUC-OM 系统的立式数控铣床上设置加工原点 02。 (1)加工坐标系的选择 编程原点设置在工件轴心线与工件底端面的交点上。 设工作台工作面尺寸为 800mm×320mm,若工件装夹在接近工作台中间处,则确定了 加工坐标系的位置,其加工原点 02就在距机床原点 O1为 X2、Y2、Z2处。并且 X2=-345.700mm, Y2=-196.220mm, Z2=-53.165mm。 (2)设定加工坐标系指令 1)G54~G59 为设定加工坐标系指令。G54 对应一号工件坐标系,其余以此类推。可在 MDI 方式的参数设置页面中,设定加工坐标系。如对已选定的加工原点 O2,将其坐标值 X3= -345.700mm Y3= -196.220mm Z3=-53.165mm 设在 G54 中,则表明在数控系统中设定了 1 号工件加工坐标。设置页面如图 6-14

数控技术及应用教案及讲稿 上部分:数控技术及编程 图6-14加工坐标系设置 2)G54~G59在加工程序中出现时,即选择了相应的加工坐标系 方法二:通过刀具起始点来设定加工坐标系。 (1)加工坐标系的选择 加工坐标系的原点可设定在相对于刀具起始点的某一符合加工要求的空间点上。 应注意的是,当机床开机回参考点之后,无论刀具运动到哪一点,数控系统对其位 置都是已知的。也就是说,刀具起始点是一个已知点。 (2)设定加工坐标系指令 G92为设定加工坐标系指令。在程序中出现G92程序段时,即通过刀具当前所在位 Y 刀具起始点 加工原点 X 图6-15设定加工坐标系 置即刀具起始点来设定加工坐标系 G92指令的编程格式:G92X a Y b z o 该程序段运行后,就根据刀具起始点设定了加工原点,如图1-15所示。 从图6-15中可看出,用G92设置加工坐标系,也可看作是:在加工坐标系中,确 定刀具起始点的坐标值,并将该坐标值写入G92编程格式中。 /x 刀具起始点 加工照点 图6-16设定加工坐标系应用 例题:在图1.16中,当a=50mm,b=50mm,c=10mm时,试用G92指令设定加工坐标系 设定程序为G92X50Y50Z10 兰州交通大学机电工程学院

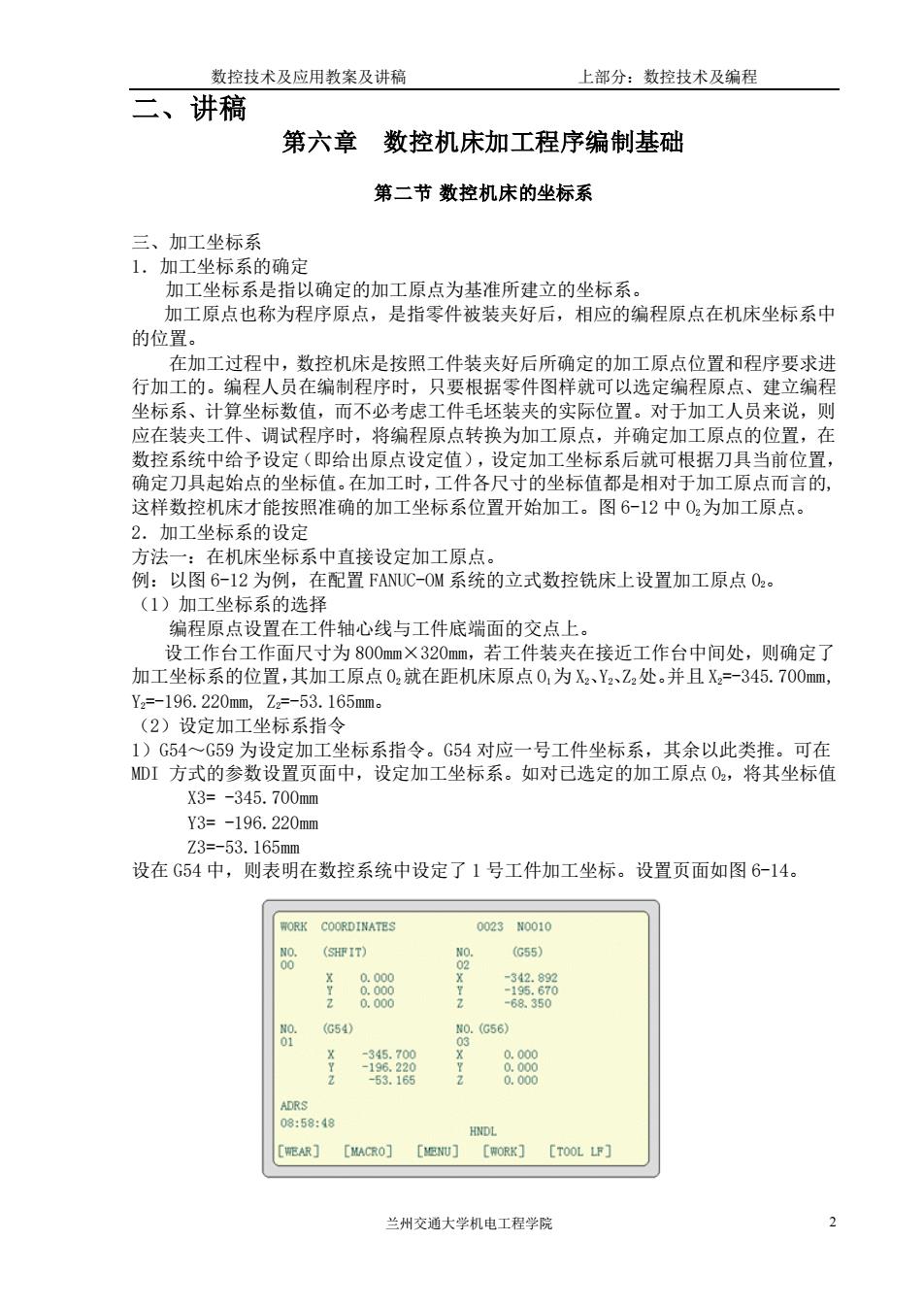

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 图 6-14 加工坐标系设置 2)G54~G59 在加工程序中出现时,即选择了相应的加工坐标系。 方法二:通过刀具起始点来设定加工坐标系。 (1)加工坐标系的选择 加工坐标系的原点可设定在相对于刀具起始点的某一符合加工要求的空间点上。 应注意的是,当机床开机回参考点之后,无论刀具运动到哪一点,数控系统对其位 置都是已知的。也就是说,刀具起始点是一个已知点。 (2)设定加工坐标系指令 G92 为设定加工坐标系指令。在程序中出现 G92 程序段时,即通过刀具当前所在位 图 6-15 设定加工坐标系 置即刀具起始点来设定加工坐标系。 G92 指令的编程格式:G92 X a Y b Z c 该程序段运行后,就根据刀具起始点设定了加工原点,如图 1-15 所示。 从图 6-15 中可看出,用 G92 设置加工坐标系,也可看作是:在加工坐标系中,确 定刀具起始点的坐标值,并将该坐标值写入 G92 编程格式中。 图 6-16 设定加工坐标系应用 例题:在图 1.16 中,当 a=50mm,b=50mm,c=10mm 时,试用 G92 指令设定加工坐标系。 设定程序为 G92 X50 Y50 Z10

数控技术及应用教案及讲稿 上部分:数控技术及编程 福程原点 40.0 图6-17零件图样 四、机床加工坐标系设定的实例 (FANUC OM)加工坐标系的设定为例 说明工作步骤 -437,726 103 工件毛坯 原 0塞尺 测量棒 010 图6-18X、Y向对刀方法 覆器上示的发工零作国乐,并定T服金他玉后.可我下方法线行工尘系定 机床回参考点,确认机床坐标系: 2、装夹工件毛坯 通过夹具使零件定位,并使工件定位基准面与机床运动方向一致: 3、对刀测最 用简易对刀法测量,方法如下 用直径为中10的标准测量棒、塞尺对刀,得到测量值为X=-437.726,Y=-298.160, 如图6-18所示。Z=-31.833,如图6-19所示。 兰州交通大学机电工程学院

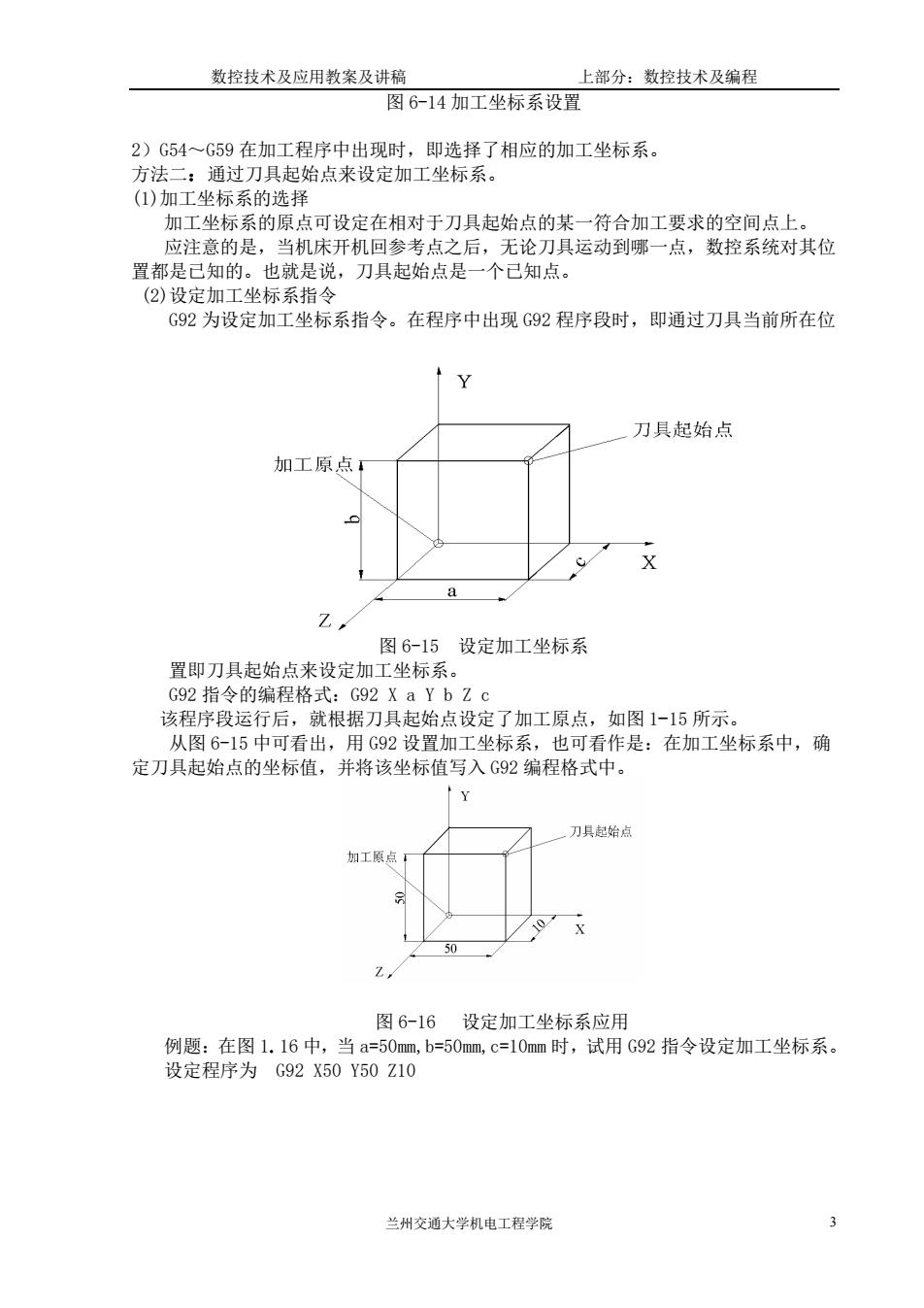

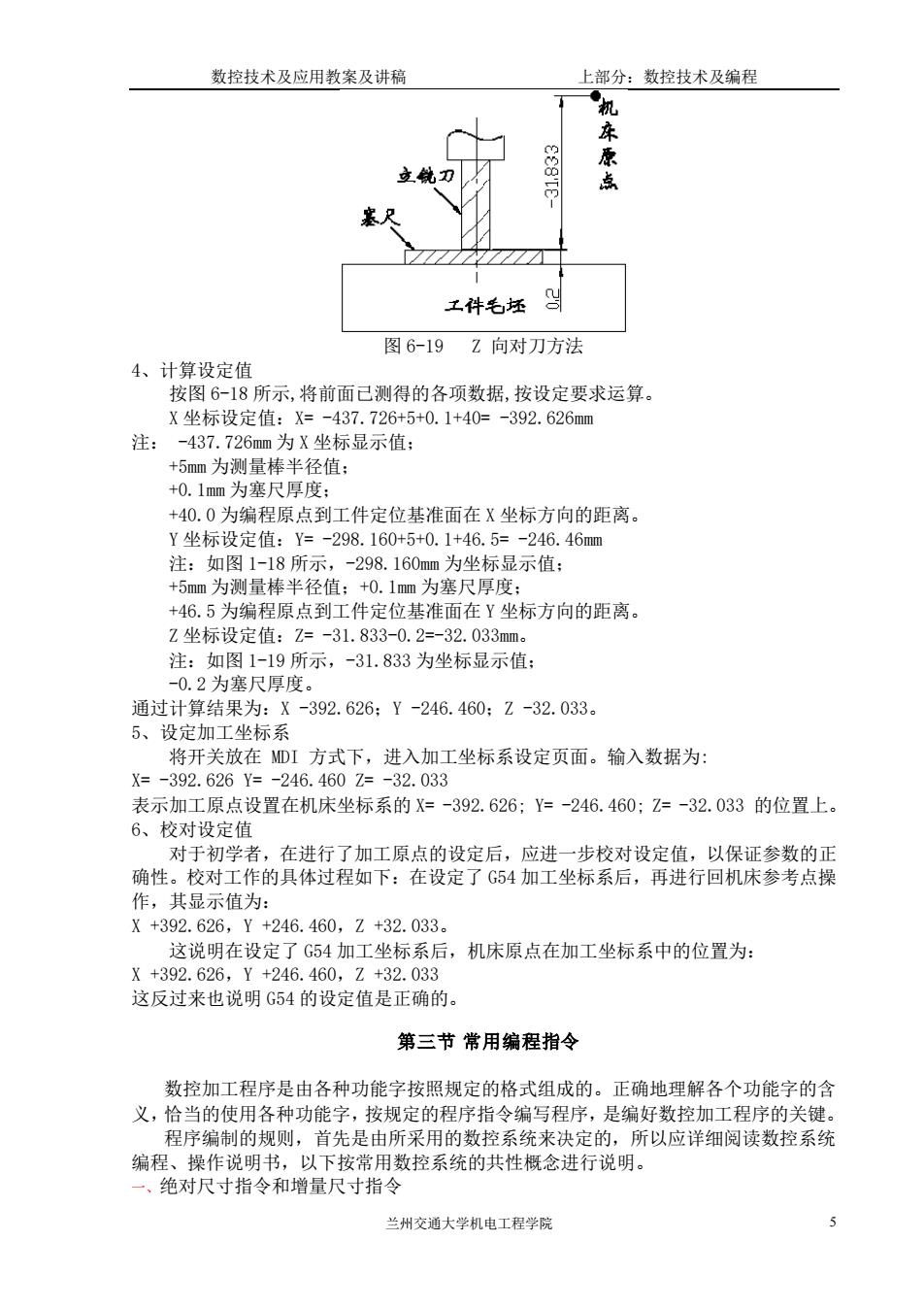

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 图 6-17 零件图样 四、机床加工坐标系设定的实例 下面以数控铣床(FANUC 0M)加工坐标系的设定为例, 说明工作步骤 图 6-18 X、Y 向对刀方法 在选择了图 6-17 所示的被加工零件图样,并确定了编程原点位置后,可按以下方法进行加工坐标系设定: 1、准备工作 机床回参考点,确认机床坐标系; 2、装夹工件毛坯 通过夹具使零件定位,并使工件定位基准面与机床运动方向一致; 3、对刀测量 用简易对刀法测量,方法如下: 用直径为 φ10 的标准测量棒、塞尺对刀,得到测量值为 X = -437.726, Y = -298.160, 如图 6-18 所示。Z = -31.833,如图 6-19 所示

数控技术及应用教案及讲稿 上部分:数控技术及编程 工件毛还 图6-19Z向对刀方法 4、计算设定值 按图6-18所示,将前面已测得的各项数据,按设定要求运算。 X坐标设定值:X 37.726+5+0.1+40 437.72为X坐标显示值 -392.626mm 注: +5mm为测量棒半径值: +0.1m为塞尺厚度: +40.0为编程原点到工件定位基准面在X坐标方向的距离。 Y坐标设定值:Y=-298.160+5+0.1 46.5=-246.46m 注:如图1 18所示, -298.160mm为坐标显示值: +5mm为测量棒半径值:+0.1m为塞尺厚度: +46.5为编程原点到工件定位基准面在Y坐标方向的距离。 Z坐标设定值:2=-31.833-0.2=-32.033mm。 注:如图1-19所示,-31.833为坐标显示值 2为塞尺厚度 通过计算结果为:X-392.626:Y-246.460:Z-32.033。 5、设定加工坐标系 将开关放在DI方式下,进入加工坐标系设定页面。输入数据为: X=-392.626Y=-246.460Z=-32.033 表示加工原点设置在机床坐标系的X=-392.626;Y=-246.460:=-32.033的位置上。 6、校对设定值 对于初学者,在进行了加工原点的设定后,应进一步校对设定值,以保证参数的正 确性。校对工作的具体过程如下:在设定了G54加工坐标系后,再进行回机床参考点操 作,其显示值为: X+392.626,Y+246.460,2+32.033。 这说明在设定了G54加工坐标系后,机床原点在加工坐标系中的位置为: X+392.626,Y +246.460,Z+32.033 这反过来也说明G54的设定值是正确的。 第三节常用编程指令 数控加工程序是由各种功能字按照规定的格式组成的。正确地理解各个功能字的含 义,恰当的使用各种功能字,按规定的程序指令编写程序,是编好数控加工程序的关键。 程序编制的规则, 首先是由所采用的数控系统来决定的, 所以应详细阅读数控系统 编程。操作说明书,以下按常用 数控系统的共性概念进行说明。 一,绝对尺寸指令和增量尺寸指令 兰州交通大学机电工程学院

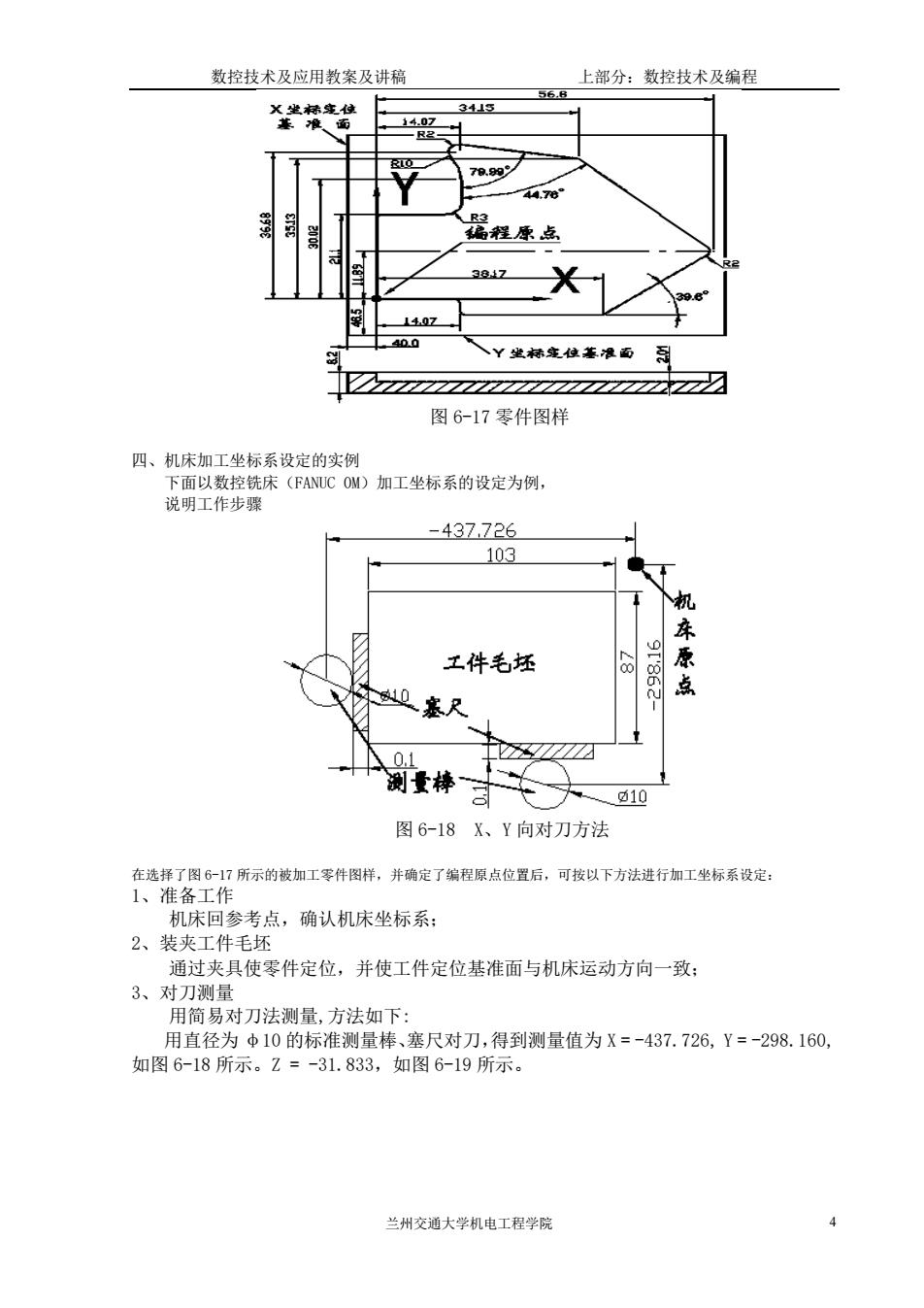

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 图 6-19 Z 向对刀方法 4、计算设定值 按图 6-18 所示,将前面已测得的各项数据,按设定要求运算。 X 坐标设定值:X= -437.726+5+0.1+40= -392.626mm 注: -437.726mm 为 X 坐标显示值; +5mm 为测量棒半径值; +0.1mm 为塞尺厚度; +40.0 为编程原点到工件定位基准面在 X 坐标方向的距离。 Y 坐标设定值:Y= -298.160+5+0.1+46.5= -246.46mm 注:如图 1-18 所示,-298.160mm 为坐标显示值; +5mm 为测量棒半径值;+0.1mm 为塞尺厚度; +46.5 为编程原点到工件定位基准面在 Y 坐标方向的距离。 Z 坐标设定值:Z= -31.833-0.2=-32.033mm。 注:如图 1-19 所示,-31.833 为坐标显示值; -0.2 为塞尺厚度。 通过计算结果为:X -392.626;Y -246.460;Z -32.033。 5、设定加工坐标系 将开关放在 MDI 方式下,进入加工坐标系设定页面。输入数据为: X= -392.626 Y= -246.460 Z= -32.033 表示加工原点设置在机床坐标系的 X= -392.626; Y= -246.460; Z= -32.033 的位置上。 6、校对设定值 对于初学者,在进行了加工原点的设定后,应进一步校对设定值,以保证参数的正 确性。校对工作的具体过程如下:在设定了 G54 加工坐标系后,再进行回机床参考点操 作,其显示值为: X +392.626,Y +246.460,Z +32.033。 这说明在设定了 G54 加工坐标系后,机床原点在加工坐标系中的位置为: X +392.626,Y +246.460,Z +32.033 这反过来也说明 G54 的设定值是正确的。 第三节 常用编程指令 数控加工程序是由各种功能字按照规定的格式组成的。正确地理解各个功能字的含 义,恰当的使用各种功能字,按规定的程序指令编写程序,是编好数控加工程序的关键。 程序编制的规则,首先是由所采用的数控系统来决定的,所以应详细阅读数控系统 编程、操作说明书,以下按常用数控系统的共性概念进行说明。 一、绝对尺寸指令和增量尺寸指令