数控技术及应用教案及讲稿 上部分:数控技术及编程 第十二讲 一、备课教案 适用专业机械设计制造及其自动化讲次第十二讲时间 上课 年月日节 第三章数控机床的进给伺服系统 第七节进给同服系统的机械传动部件 一、数控机床对进给系统机械传动的要求 教学 二、数控机床的进给机械传动原理 三、数控机床的进给机械传动部件 (一)滚珠丝杠螺母副 掌捉数控机床对进给系统机械传 (二)联轴器 动的要求:了解数控机床的进 机械传动原理:理解数控机床的 及要 (三)齿轮传动 进给机械传动部件的结构机工作 (四)同步齿形带传动 猴。了解直线电动机直接动 (五)导轨 (六)回转工作台 四、直线电动机直接驱动系统 教学实施手段 效果记录 重 数控机床对进给系统机械传动的要 课堂讲授 课堂讨论 √ 点 数控机床的进给机械传动部件的结 构机工作过程。 现场示教 小结讲评 难 其它 数控机床的进给机械传动部件的 作过得 点 教具 CAL,黑板 推荐 陈德道主编数控技术及应用北京: 国防工业出版社,2009 教学 考 董玉红主编机床数控技术哈尔滨 后 哈尔滨工业大学出版社,2003 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第十二讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第十二讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第三章 数控机床的进给伺服系统 第七节 进给伺服系统的机械传动部件 一、数控机床对进给系统机械传动的要求 掌握数控机床对进给系统机械传 动的要求;了解数控机床的进给 机械传动原理;理解数控机床的 进给机械传动部件的结构机工作 过程;了解直线电动机直接驱动 系统 二、数控机床的进给机械传动原理 三、数控机床的进给机械传动部件 (一)滚珠丝杠螺母副 (二) 联轴器 (三)齿轮传动 (四) 同步齿形带传动 (五) 导轨 (六) 回转工作台 四、直线电动机直接驱动系统 重 点 数控机床对进给系统机械传动的要 求; 数控机床的进给机械传动部件的结 构机工作过程。 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 √ 小结讲评 难 点 数控机床的进给机械传动部件的工 作过程。 其 它 教具 CAI,黑板 推 荐 参 考 书 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第三章数控机床的进给伺服系统 第七节进给伺服系统的机械传动部件 数控机床的进给运动是数字控制的直接对象,无论是点位控制、直线控制,还是轮 廓控制,进给系统的定位精度、快速响应特性和稳定性直接影响被加工件的轮廓精度(形 状和尺寸精度)、位置精度和表面粗糙度。无论是开环、半闭环或闭环进给伺服系统, 为了确保系统定位精度、快速响应特性和稳定性要求,在机械传动装置设计上,都力求 无间隙、低摩擦、低惯性、高传动刚度和适宜的阻尼比。 一、数控机床对进给伺服系统机械传动部件的要求 1.消除传动系统中的传动间隙 传动系统中的间隙引起一个直接的时间滞后,使工作台(执行件)不能马上跟随指令 运动,造成系统快速响应特性变差。同时,对开环伺服进给系统,所有传动环节的间隙 都造成工作台的定位误差:对于半闭环伺服进给系统,测量环节之后的传动环节间隙也 造成工作台定位误差;对于闭环伺服进给系统,定位精度主要决取于测量环节的测量精 度,但传动间隙会增加系统工作不稳定的倾向。在进给系统设计时,广泛采用具有消除 传动间隙措施的传动机构,对支承轴承和滚动丝杠螺母副用间隙调整机构来消除间隙和 预紧。 2.提高传动刚度 传动链在负载作用下的弹性变形会引起工作台运动的时间滞后,降低系统的快速响 应特性,而且弹性变形能释放时会引起进给的超越。因此,刚性不足的传动链不仅随动 误差大,而且易产生工作台速度或位移的不稳定振荡,使系统稳定性下降。在设计中, 应避免传动链出现刚度薄弱环节,对系统刚度影响大的传动副,如滚动丝杠,要进行刚 度计算,保证在参数设计时的刚度要求,对滚动丝杠及其支承轴承进行预紧可有效地提 高刚度。 3.减少运动件的摩擦阻力 传动件的摩擦阻力使传动效率降低,减小了传递给工作台的扭矩和驱动力,并引起 传动件发热和热变形,由此降低传动精度。静摩擦系数和动摩擦系数之差是进给系统产 生摩擦自激振动(即爬行现象)的根源。减小运动件的摩擦,尤其是减小丝杠传动和工作 台导轨相对运动的摩擦,是提高定位精度、消除低速进给爬行、提高整个伺服进给系统 稳定性的重要途径。在数控机床上广泛采用滚动丝杠和滚动导轨,以及塑料贴面导轨和 静压导轨,来减少运动件的摩擦阻力,提高伺服进给系统的性能。 4.减小运动惯量 进给系统中各元件的惯量对进给系统的启动和制动特性有直接的影响,尤其是处于 高速运转的零件,其惯性影响更大。在满足传动刚度的条件下,应尽可能的采用减小运 动惯量的结构,缩小传动件尺寸,并把传动比合理分配,把传动件合理配置。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第三章 数控机床的进给伺服系统 第七节 进给伺服系统的机械传动部件 数控机床的进给运动是数字控制的直接对象,无论是点位控制、直线控制,还是轮 廓控制,进给系统的定位精度、快速响应特性和稳定性直接影响被加工件的轮廓精度(形 状和尺寸精度)、位置精度和表面粗糙度。无论是开环、半闭环或闭环进给伺服系统, 为了确保系统定位精度、快速响应特性和稳定性要求,在机械传动装置设计上,都力求 无间隙、低摩擦、低惯性、高传动刚度和适宜的阻尼比。 一、数控机床对进给伺服系统机械传动部件的要求 1.消除传动系统中的传动间隙 传动系统中的间隙引起一个直接的时间滞后,使工作台(执行件)不能马上跟随指令 运动,造成系统快速响应特性变差。同时,对开环伺服进给系统,所有传动环节的间隙 都造成工作台的定位误差;对于半闭环伺服进给系统,测量环节之后的传动环节间隙也 造成工作台定位误差;对于闭环伺服进给系统,定位精度主要决取于测量环节的测量精 度,但传动间隙会增加系统工作不稳定的倾向。在进给系统设计时,广泛采用具有消除 传动间隙措施的传动机构,对支承轴承和滚动丝杠螺母副用间隙调整机构来消除间隙和 预紧。 2.提高传动刚度 传动链在负载作用下的弹性变形会引起工作台运动的时间滞后,降低系统的快速响 应特性,而且弹性变形能释放时会引起进给的超越。因此,刚性不足的传动链不仅随动 误差大,而且易产生工作台速度或位移的不稳定振荡,使系统稳定性下降。在设计中, 应避免传动链出现刚度薄弱环节,对系统刚度影响大的传动副,如滚动丝杠,要进行刚 度计算,保证在参数设计时的刚度要求,对滚动丝杠及其支承轴承进行预紧可有效地提 高刚度。 3.减少运动件的摩擦阻力 传动件的摩擦阻力使传动效率降低,减小了传递给工作台的扭矩和驱动力,并引起 传动件发热和热变形,由此降低传动精度。静摩擦系数和动摩擦系数之差是进给系统产 生摩擦自激振动(即爬行现象)的根源。减小运动件的摩擦,尤其是减小丝杠传动和工作 台导轨相对运动的摩擦,是提高定位精度、消除低速进给爬行、提高整个伺服进给系统 稳定性的重要途径。在数控机床上广泛采用滚动丝杠和滚动导轨,以及塑料贴面导轨和 静压导轨,来减少运动件的摩擦阻力,提高伺服进给系统的性能。 4.减小运动惯量 进给系统中各元件的惯量对进给系统的启动和制动特性有直接的影响,尤其是处于 高速运转的零件,其惯性影响更大。在满足传动刚度的条件下,应尽可能的采用减小运 动惯量的结构,缩小传动件尺寸,并把传动比合理分配,把传动件合理配置

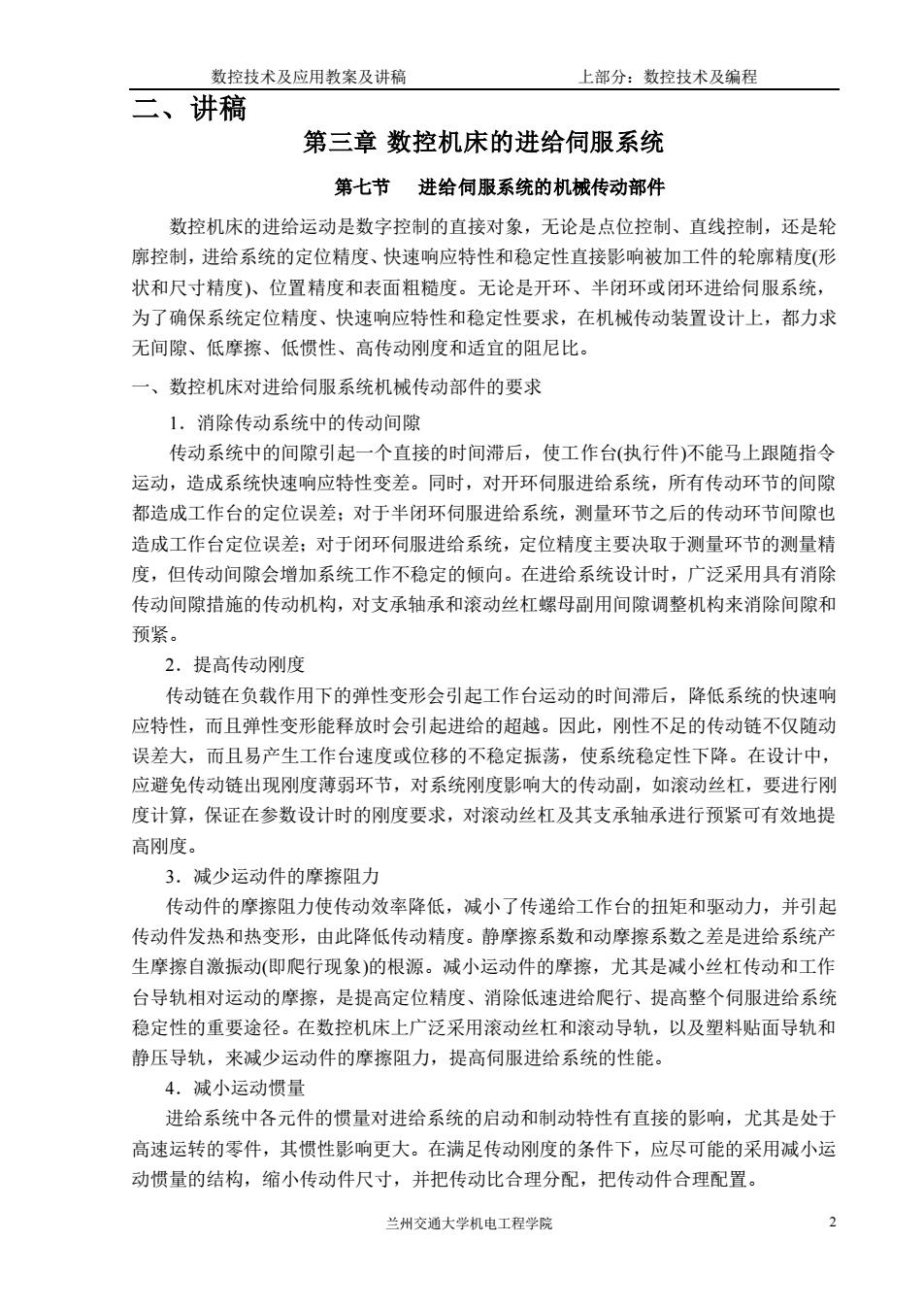

数控技术及应用教案及讲稿 上部分:数控技术及编程 5.系统要有话当阻尼 阻尼一方面降低进给伺服系统的快速响应特性,另一方面阻尼增加系统的稳定性。 在刚度不足时,运动件之间运动阻尼对降低工作台爬行,提高系统稳定性起重要作用。 6.提高系统传动件传动精度 对开环伺服进给系统,各传动副传动误差直接引起工作台的位移和定位误差。因此, 为提高开环系统的伺服进给精度,必须提高传动件的传动精度,尤其是提高丝杠螺母副 的传动精度。对半闭环伺服进给系统,测量环节都不包括丝杠螺母副,提高丝杠螺母副 的精度也是非常重要的,直接影响到伺服进给精度的提高。对闭环系统,伺服进给的位 移和定位精度主要决取于测量装置的测量精度,因此闭环系统对传动件传动精度要求比 开环系统低。 二、数控机床的进给机械传动原理 只考虑进给系统的机械传动部分,则其传动原理如图3-38所示。 ?I个刀 图3-38数控机床进给系统机械传动原理 图3-38()代表直线进给运动传动链。伺服电动机或步进电动机作驱动源,然后经 定比机械传动降速带动丝杠螺母副,丝杠螺母副把旋转运动转换为执行件的直线运动。 数控镗铣床、加工中心的工作台、立柱、主轴箱的平移,数控车床的溜板平移等都是这 种传动方式。 图3-38b)代表回转进给运动传动链。与直线进给运动不同的是末端传动副选用大 降速比的蜗轮蜗杆传动副或大降速比的斜齿轮传动副。数控滚齿机的工作台,用于数控 镗铣类机床和加工中心的数控回转工作台等都是这种传动方式。 三、数控机床的进给机械传动部件 (一)滚珠丝杠螺母副 1.滚珠丝杠螺母副的工作原理和特点 图3-39是滚珠丝杠螺母副的示意图。在丝杠3和螺母1上都加工有圆弧形螺旋槽, 当它们对合后,就形成了螺旋滚道。在螺旋滚道内装有许多滚珠2,当丝杠3相对螺母 1旋转时,滚珠2和滚道的导向迫使丝杠3相对螺母1产生轴向移动,而滚珠则沿滚道 滚动。在螺母1的螺旋槽两端装有挡珠器,有回路管道b将滚道的两端α与c圆滑连接起 来,使滚珠从螺旋滚道一端滚出后,沿滚道回路管道b重新回到滚道的起始端,使滚 兰州交通大学机电工程学院

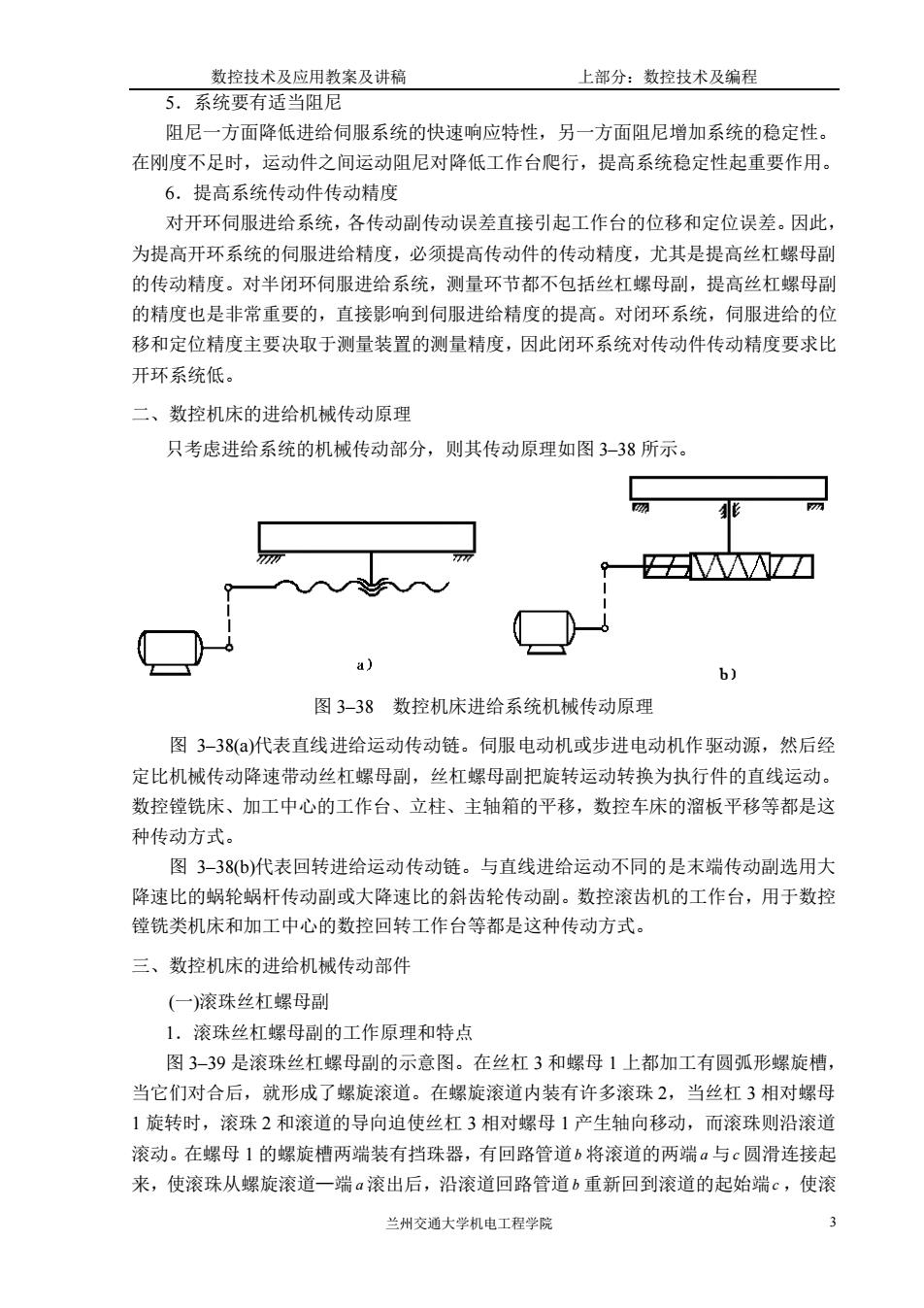

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 5.系统要有适当阻尼 阻尼一方面降低进给伺服系统的快速响应特性,另一方面阻尼增加系统的稳定性。 在刚度不足时,运动件之间运动阻尼对降低工作台爬行,提高系统稳定性起重要作用。 6.提高系统传动件传动精度 对开环伺服进给系统,各传动副传动误差直接引起工作台的位移和定位误差。因此, 为提高开环系统的伺服进给精度,必须提高传动件的传动精度,尤其是提高丝杠螺母副 的传动精度。对半闭环伺服进给系统,测量环节都不包括丝杠螺母副,提高丝杠螺母副 的精度也是非常重要的,直接影响到伺服进给精度的提高。对闭环系统,伺服进给的位 移和定位精度主要决取于测量装置的测量精度,因此闭环系统对传动件传动精度要求比 开环系统低。 二、数控机床的进给机械传动原理 只考虑进给系统的机械传动部分,则其传动原理如图 3–38 所示。 图 3–38 数控机床进给系统机械传动原理 图 3–38(a)代表直线进给运动传动链。伺服电动机或步进电动机作驱动源,然后经 定比机械传动降速带动丝杠螺母副,丝杠螺母副把旋转运动转换为执行件的直线运动。 数控镗铣床、加工中心的工作台、立柱、主轴箱的平移,数控车床的溜板平移等都是这 种传动方式。 图 3–38(b)代表回转进给运动传动链。与直线进给运动不同的是末端传动副选用大 降速比的蜗轮蜗杆传动副或大降速比的斜齿轮传动副。数控滚齿机的工作台,用于数控 镗铣类机床和加工中心的数控回转工作台等都是这种传动方式。 三、数控机床的进给机械传动部件 (一)滚珠丝杠螺母副 1.滚珠丝杠螺母副的工作原理和特点 图 3–39 是滚珠丝杠螺母副的示意图。在丝杠 3 和螺母 1 上都加工有圆弧形螺旋槽, 当它们对合后,就形成了螺旋滚道。在螺旋滚道内装有许多滚珠 2,当丝杠 3 相对螺母 1 旋转时,滚珠 2 和滚道的导向迫使丝杠 3 相对螺母 1 产生轴向移动,而滚珠则沿滚道 滚动。在螺母 1 的螺旋槽两端装有挡珠器,有回路管道 b 将滚道的两端 a 与 c 圆滑连接起 来,使滚珠从螺旋滚道—端 a 滚出后,沿滚道回路管道 b 重新回到滚道的起始端 c ,使滚

数控技术及应用教案及讲稿 上部分:数控技术及编程 珠循环滚动。 图3-39滚珠丝杠螺母副示意图 1一螺母:2一滚珠:3一丝杠 滚珠丝杠螺母副具有下述特点: 1)摩擦损失小,机械效率高。滚珠丝杠螺母副的机械传动效率=0.92~0.96,比常 规滑动丝杠螺母副提高了34倍。 2)运动灵敏,低速时无爬行。滚珠丝杠螺母副中滚珠与丝杠和螺母是滚动摩擦, 其动、静摩擦系数基本相等,并且很小。 3)具有传动的可逆性。既可以将旋转运动转化为直线运动,也可以把直线运动转 化为旋转运动。 4)使用寿命长。滚珠丝杠螺母副的磨损很小,使用寿命主要取决于材料表层疲劳, 而滚珠丝杠螺母副的循环比滚动轴承低,因此使用寿命长。 5)轴向刚度高。滚珠丝杠螺母副可以完全消除间隙传动,并可预紧,因此具有较高 的轴向刚度。同时,反向时无空程死区,反向定位精度高。 6)制造工艺复杂。滚珠丝杠和螺母的材料、热处理和加工要求相当于滚动轴承,螺 旋滚道必须磨削,制造成本高。目前已由专门厂集中生产,其规格、型号已标准化和系 列化,这样不仅提高了滚珠丝杠螺母副的产品质量,而且也降低了生产成本,使滚珠丝 杠螺母副得到了广泛的应用。 2.滚珠丝杠螺母副的结构形式 按用途分为两类:定位滚珠丝杠副,P类传动滚珠丝杠副,T类。数控机床进给 运动用P类。 按螺旋滚道法向截面形状、滚珠循环方式、消除轴向间隙和调整预紧的方式不同, 滚珠丝杠螺母副不同结构形式。 ()螺旋滚道法向截面形状 国内生产的滚珠丝杠螺母副螺旋滚道法向截面形状有单圆弧型和双圆弧型两种。 (2)滚珠循环方式 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 珠循环滚动。 图 3–39 滚珠丝杠螺母副示意图 1—螺母;2—滚珠;3—丝杠 滚珠丝杠螺母副具有下述特点: 1) 摩擦损失小,机械效率高。滚珠丝杠螺母副的机械传动效率 = 0.92~0.96,比常 规滑动丝杠螺母副提高了 3~4 倍。 2) 运动灵敏,低速时无爬行。滚珠丝杠螺母副中滚珠与丝杠和螺母是滚动摩擦, 其动、静摩擦系数基本相等,并且很小。 3) 具有传动的可逆性。既可以将旋转运动转化为直线运动,也可以把直线运动转 化为旋转运动。 4) 使用寿命长。滚珠丝杠螺母副的磨损很小,使用寿命主要取决于材料表层疲劳, 而滚珠丝杠螺母副的循环比滚动轴承低,因此使用寿命长。 5) 轴向刚度高。滚珠丝杠螺母副可以完全消除间隙传动,并可预紧,因此具有较高 的轴向刚度。同时,反向时无空程死区,反向定位精度高。 6) 制造工艺复杂。滚珠丝杠和螺母的材料、热处理和加工要求相当于滚动轴承,螺 旋滚道必须磨削,制造成本高。目前已由专门厂集中生产,其规格、型号已标准化和系 列化,这样不仅提高了滚珠丝杠螺母副的产品质量,而且也降低了生产成本,使滚珠丝 杠螺母副得到了广泛的应用。 2.滚珠丝杠螺母副的结构形式 按用途分为两类:定位滚珠丝杠副,P 类;传动滚珠丝杠副,T 类。数控机床进给 运动用 P 类。 按螺旋滚道法向截面形状、滚珠循环方式、消除轴向间隙和调整预紧的方式不同, 滚珠丝杠螺母副不同结构形式。 (1) 螺旋滚道法向截面形状 国内生产的滚珠丝杠螺母副螺旋滚道法向截面形状有单圆弧型和双圆弧型两种。 (2) 滚珠循环方式

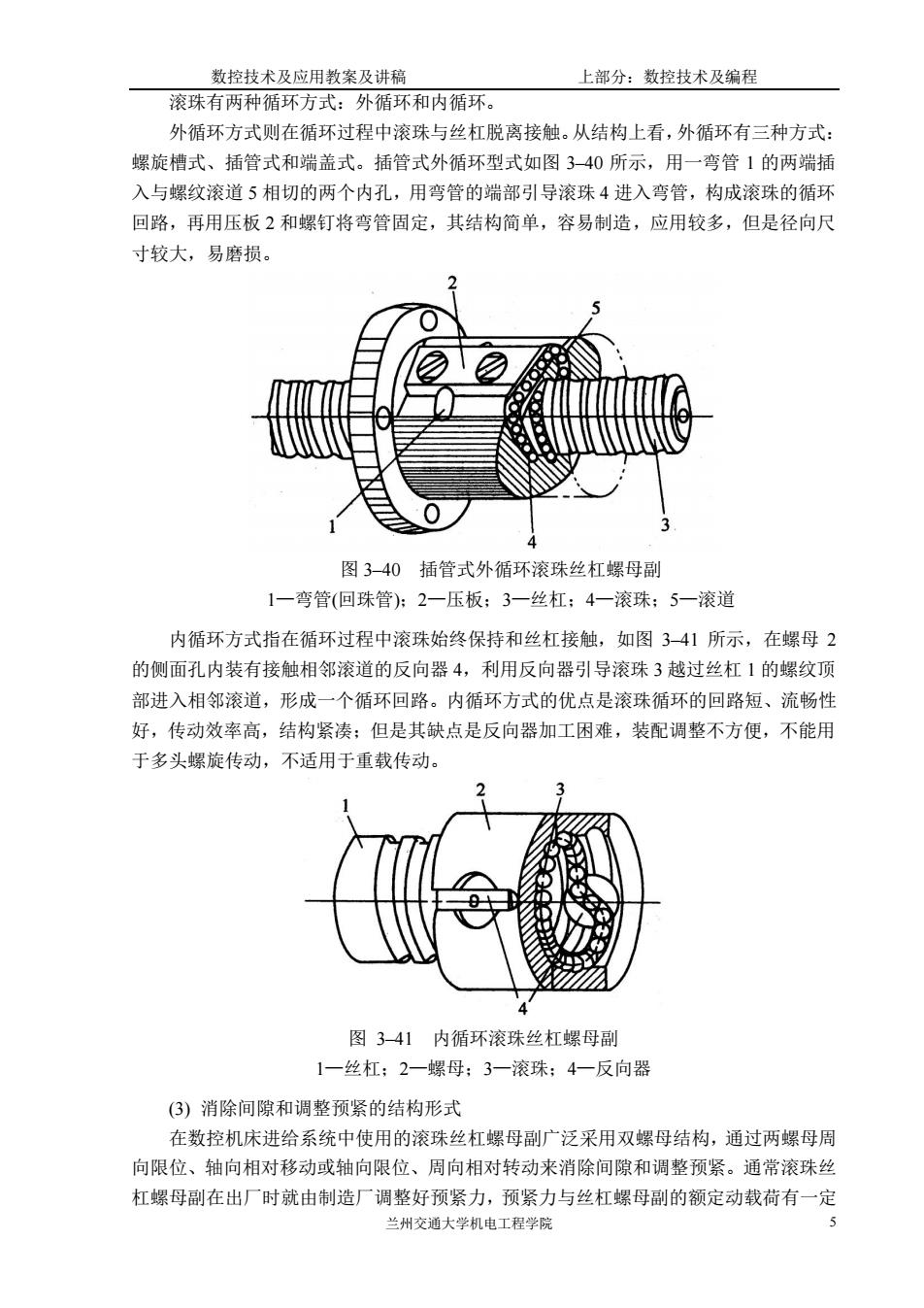

数控技术及应用数案及讲癌 上部分:数控技术及编程 滚珠有两种循环方式:外循环和内循环。 外循环方式则在循环过程中滚珠与丝杠脱离接触。从结构上看,外循环有三种方式: 螺旋槽式、插管式和端盖式。插管式外循环型式如图3-40所示,用一弯管1的两端插 入与螺纹滚道5相切的两个内孔,用弯管的端部引导滚珠4进入弯管,构成滚珠的循环 回路,再用压板2和螺钉将弯管固定,其结构简单,容易制造,应用较多,但是径向尺 寸较大,易磨损。 图3-40插管式外循环滚珠丝杠螺母副 1一弯管(回珠管):2一压板:3一丝杠:4一滚珠:5一滚道 内循环方式指在循环过程中滚珠始终保持和丝杠接触,如图341所示,在螺母2 的侧面孔内装有接触相邻滚道的反向器4,利用反向器引导滚珠3越过丝杠1的螺纹顶 部进入相邻滚道,形成一个循环回路。内循环方式的优点是滚珠循环的回路短、流畅性 好,传动效率高,结构紧凑:但是其缺点是反向器加工困难,装配调整不方便,不能用 于多头螺旋传动,不适用于重载传动。 图341内循环滚珠丝杠螺母副 1一丝杠:2一螺母:3一滚珠:4一反向器 (③)消除间隙和调整预紧的结构形式 在数控机床进给系统中使用的滚珠丝杠螺母副广泛采用双螺母结构,通过两螺母周 向限位、轴向相对移动或轴向限位、周向相对转动来消除间隙和调整预紧。通常滚珠丝 杠螺母副在出厂时就由制造厂调整好预紧力,预紧力与丝杠螺母副的额定动载荷有一定 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 滚珠有两种循环方式:外循环和内循环。 外循环方式则在循环过程中滚珠与丝杠脱离接触。从结构上看,外循环有三种方式: 螺旋槽式、插管式和端盖式。插管式外循环型式如图 3–40 所示,用一弯管 1 的两端插 入与螺纹滚道 5 相切的两个内孔,用弯管的端部引导滚珠 4 进入弯管,构成滚珠的循环 回路,再用压板 2 和螺钉将弯管固定,其结构简单,容易制造,应用较多,但是径向尺 寸较大,易磨损。 图 3–40 插管式外循环滚珠丝杠螺母副 1—弯管(回珠管);2—压板;3—丝杠;4—滚珠;5—滚道 内循环方式指在循环过程中滚珠始终保持和丝杠接触,如图 3–41 所示,在螺母 2 的侧面孔内装有接触相邻滚道的反向器 4,利用反向器引导滚珠 3 越过丝杠 1 的螺纹顶 部进入相邻滚道,形成一个循环回路。内循环方式的优点是滚珠循环的回路短、流畅性 好,传动效率高,结构紧凑;但是其缺点是反向器加工困难,装配调整不方便,不能用 于多头螺旋传动,不适用于重载传动。 图 3–41 内循环滚珠丝杠螺母副 1—丝杠;2—螺母;3—滚珠;4—反向器 (3) 消除间隙和调整预紧的结构形式 在数控机床进给系统中使用的滚珠丝杠螺母副广泛采用双螺母结构,通过两螺母周 向限位、轴向相对移动或轴向限位、周向相对转动来消除间隙和调整预紧。通常滚珠丝 杠螺母副在出厂时就由制造厂调整好预紧力,预紧力与丝杠螺母副的额定动载荷有一定