数控技术及应用教案及讲稿 上部分:数控技术及编程 第十四讲 一、备课教案 适用专业机械设计制造及其自动化 讲次第十四讲 上课 时间 年月日节 第四章主轴驱动及控制 第三节数控机床的主传动及主轴部件 数控机床主传动系统的要求 掌握数控机床主传动系统的要 教 二、主轴分段无级变速及控制 求:了解主轴分段无级变速及控 制:了解主轴部件 内 三、主轴部件 第四节主轴驱动装置与数控装置的信号连接 提 一、主轴转速指定信号及连接 及 其他开 要 二、其他开关量控制信号及连接 求 第五节电主轴 电主轴的结构 二、电主轴的基本参数 了解电主轴的结构、基本参数和 发展趋势。 三、电主轴的发展 教学实施手段 效果记录 课堂讲授 数控机床主传动系统的要求: √ 主轴分段无级变速及控制: 课堂讨论 √ 士轴转指定信号及连接方式 现场示教 小结讲评 难 其它 主轴分段 教具 CAL,黑板 陈德道主编数控技术及应用北京 参 国防工业出版社,2009 董玉红主编机床数控技术哈尔滨 后 书 哈尔滨工业大学出版社,2003 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第十四讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第十四讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第四章 主轴驱动及控制 第三节 数控机床的主传动及主轴部件 一、数控机床主传动系统的要求 掌握数控机床主传动系统的要 求;了解主轴分段无级变速及控 制;了解主轴部件 二、主轴分段无级变速及控制 三、主轴部件 第四节 主轴驱动装置与数控装置的信号连接 一、主轴转速指定信号及连接 了解主轴转速指定信号及连接方 式、其他开关量控制信号及连接 二、其他开关量控制信号及连接 方式 第五节 电主轴 一、电主轴的结构 了解电主轴的结构、基本参数和 发展趋势。 二、电主轴的基本参数 三、电主轴的发展 重 点 数控机床主传动系统的要求; 主轴分段无级变速及控制; 主轴部件; 主轴转速指定信号及连接方式。 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 主轴分段无级变速及控制; 主轴转速指定信号及连接方式。 其 它 教具 CAI,黑板 推 荐 参 考 书 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第四章主轴驱动及控制 第三节数控机床的主传动及主轴部件 一、数控机床主传动系统的要求 数控机床主传动系统是指数控机床的主运动传动系统。数控机床的主轴运动是机 床的成形运动之一,它的精度决定了零件的加工精度。数控机床的主轴系统必须满足如 下要求: ()具有较大的调速范围并实现无级调速。数控机床为了保证加工时能选用合理的 切削用量,从而获得最高的生产率以及较好的加工精度和表面质量,必须具有较大的调 速范围。对于加工中心机床,为了适应各种工序和各种加工材料的要求,主轴系统的调 速范围还应进一步扩大。 (②)具有较高的精度与刚度,传动平稳,噪音低。数控机床加工精度的提高与主轴 系统的精度密切相关。为提高传动件的制造精度与刚度,齿轮齿面应采用高频感应加热 淬火工艺以增加耐磨性。最后一级应采用斜齿轮传动,使传动平稳。应采用精度高的轴 承及合理的支撑跨距,以提高主轴组件的刚性。 (③)良好的抗振性和热稳定性。数控机床加工时,可能由于断续切削、加工余量不 均匀、运动部件不平衡以及切削过程中的自振等原因引起冲击力和交变力,使主轴产生 振动,影响加工精度和表面粗糙度,严重时甚至可能破坏刀具和主轴系统中的零件,使 其无法工作。主轴系统的发热使其中所有零部件产生热变形,降低传动效率,破坏零部 件之间的相对位置精度和运动精度,从而造成加工误差。因此,主轴组件要有较高的固 有频率,较好的动平衡,且要保持合适的配合间隙,并要进行循环润滑。 二、主轴分段无级变速及控制 1.无级变速 数控机床一般采用直流或交流主轴伺服电动机实现主轴无级变速。 交流主轴电动机及交流变频驱动装置(笼型感应交流电动机配置矢量变频调速系 统),没有电刷,不产生火花,使用寿命长,且性能已达到直流驱动系统的水平,甚至 在噪声方面还有所降低。因此,目前应用较为广泛。 主轴传递的功率或转矩与转速之间的关系如图417所示。当机床处在连续运转状 态下,主轴的转速在437~3500rmin范围内,主轴传递电动机的全部功率11kW,为 兰州交通大学机电工程学院

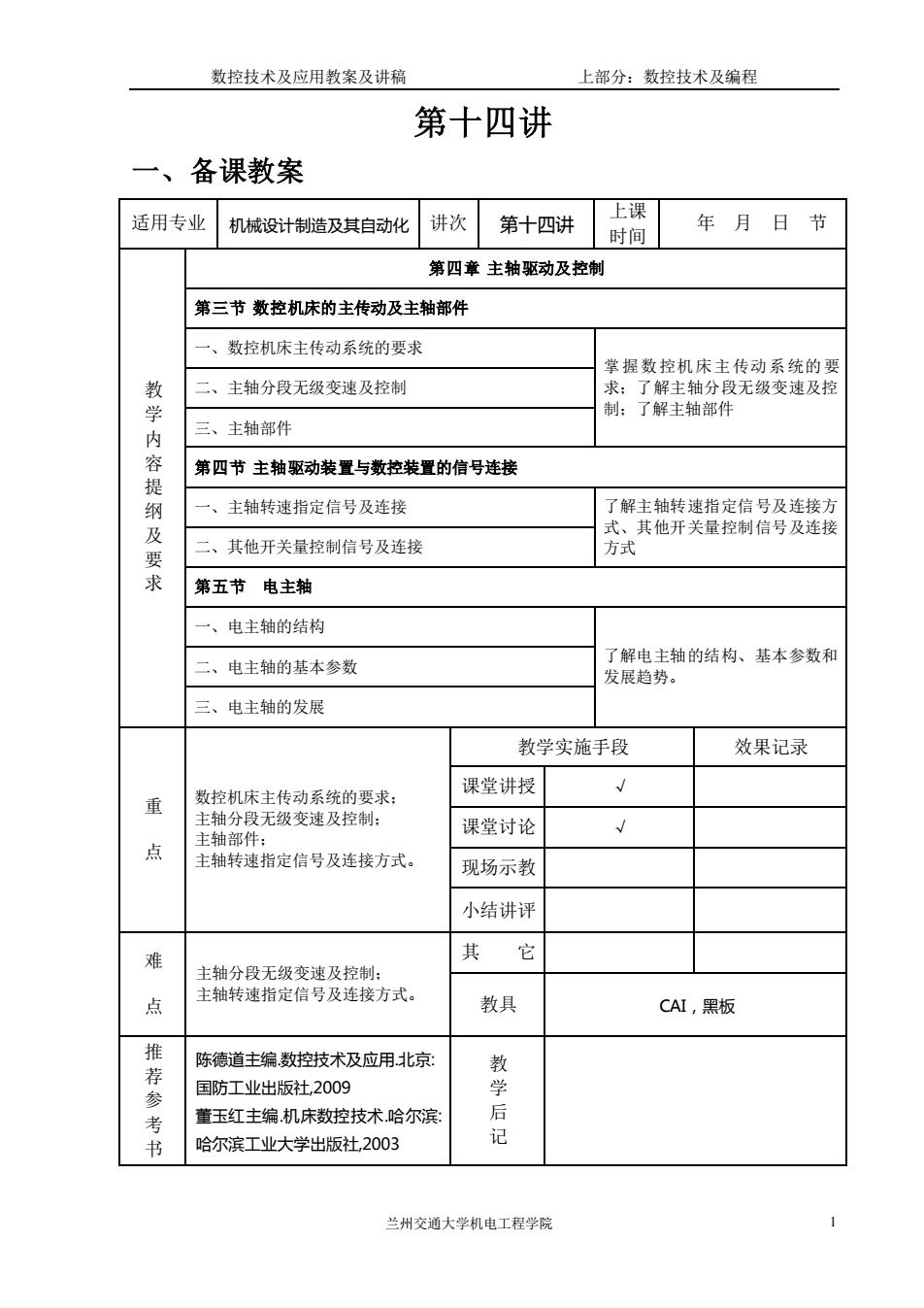

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第四章 主轴驱动及控制 第三节 数控机床的主传动及主轴部件 一、数控机床主传动系统的要求 数控机床主传动系统是指数控机床的主运动传动系统。数控机床的主轴运动是机 床的成形运动之一,它的精度决定了零件的加工精度。数控机床的主轴系统必须满足如 下要求: (1) 具有较大的调速范围并实现无级调速。数控机床为了保证加工时能选用合理的 切削用量,从而获得最高的生产率以及较好的加工精度和表面质量,必须具有较大的调 速范围。对于加工中心机床,为了适应各种工序和各种加工材料的要求,主轴系统的调 速范围还应进一步扩大。 (2) 具有较高的精度与刚度,传动平稳,噪音低。数控机床加工精度的提高与主轴 系统的精度密切相关。为提高传动件的制造精度与刚度,齿轮齿面应采用高频感应加热 淬火工艺以增加耐磨性。最后一级应采用斜齿轮传动,使传动平稳。应采用精度高的轴 承及合理的支撑跨距,以提高主轴组件的刚性。 (3) 良好的抗振性和热稳定性。数控机床加工时,可能由于断续切削、加工余量不 均匀、运动部件不平衡以及切削过程中的自振等原因引起冲击力和交变力,使主轴产生 振动,影响加工精度和表面粗糙度,严重时甚至可能破坏刀具和主轴系统中的零件,使 其无法工作。主轴系统的发热使其中所有零部件产生热变形,降低传动效率,破坏零部 件之间的相对位置精度和运动精度,从而造成加工误差。因此,主轴组件要有较高的固 有频率,较好的动平衡,且要保持合适的配合间隙,并要进行循环润滑。 二、主轴分段无级变速及控制 1.无级变速 数控机床一般采用直流或交流主轴伺服电动机实现主轴无级变速。 交流主轴电动机及交流变频驱动装置(笼型感应交流电动机配置矢量变频调速系 统),没有电刷,不产生火花,使用寿命长,且性能已达到直流驱动系统的水平,甚至 在噪声方面还有所降低。因此,目前应用较为广泛。 主轴传递的功率或转矩与转速之间的关系如图 4-17 所示。当机床处在连续运转状 态下,主轴的转速在 437~3500r/min 范围内,主轴传递电动机的全部功率 11kW,为

数控技术及应用教案及讲稿 上部分:数控技术及编程 主轴的恒功率区域Ⅱ(实线)。在这个区域内,主轴的最大输出转矩(245N·m)随着主轴 转速的增高而变小。主轴转速在35~437rmin范围内,主轴的输出转矩不变,称为主 轴的恒转矩区域(实线)。在这个区域内,主轴所能传递的功率随着主轴转速的降低而减 小。图中虚线所示为电动机超载(允许超载30mi)时,恒功率区域和恒转矩区域。电动 机的超载功率为15kW。,超载的最大输出转矩为334N·m。 100 0002000300( 恒转矩 7恒功 350 转速r,min 图4-17主轴功率转矩特性 2.分段无级变速 数控机床不需要在整个变速范围内均为恒功率。一般要求在中、高速段为恒功率传 动,在低速段为恒转矩传动。有的数控机床在交流或直流电动机无级变速的基础上配以 齿轮变速,使之成为分段无级变速,见表4-3。 表43分段无极变速 变速形式 说明 用 ● 大中型数控机床较常采用的配置方式,通过少数儿对齿轮传动,扩 带有变速齿 大变速范围 轮的主传动 滑移齿轮的移位大都采用液压拨叉或直接由液压缸带动齿轮来实 见图4-18 通过带传动 见图4-18B 的主传动 常用的是同步齿形带 用两个电动 机分别驱动 。高速时由一个电动机通过壶使动,低速时由另一个电动机通过齿轮 见图4-18 主轴 兰州交通大学机电工程学院

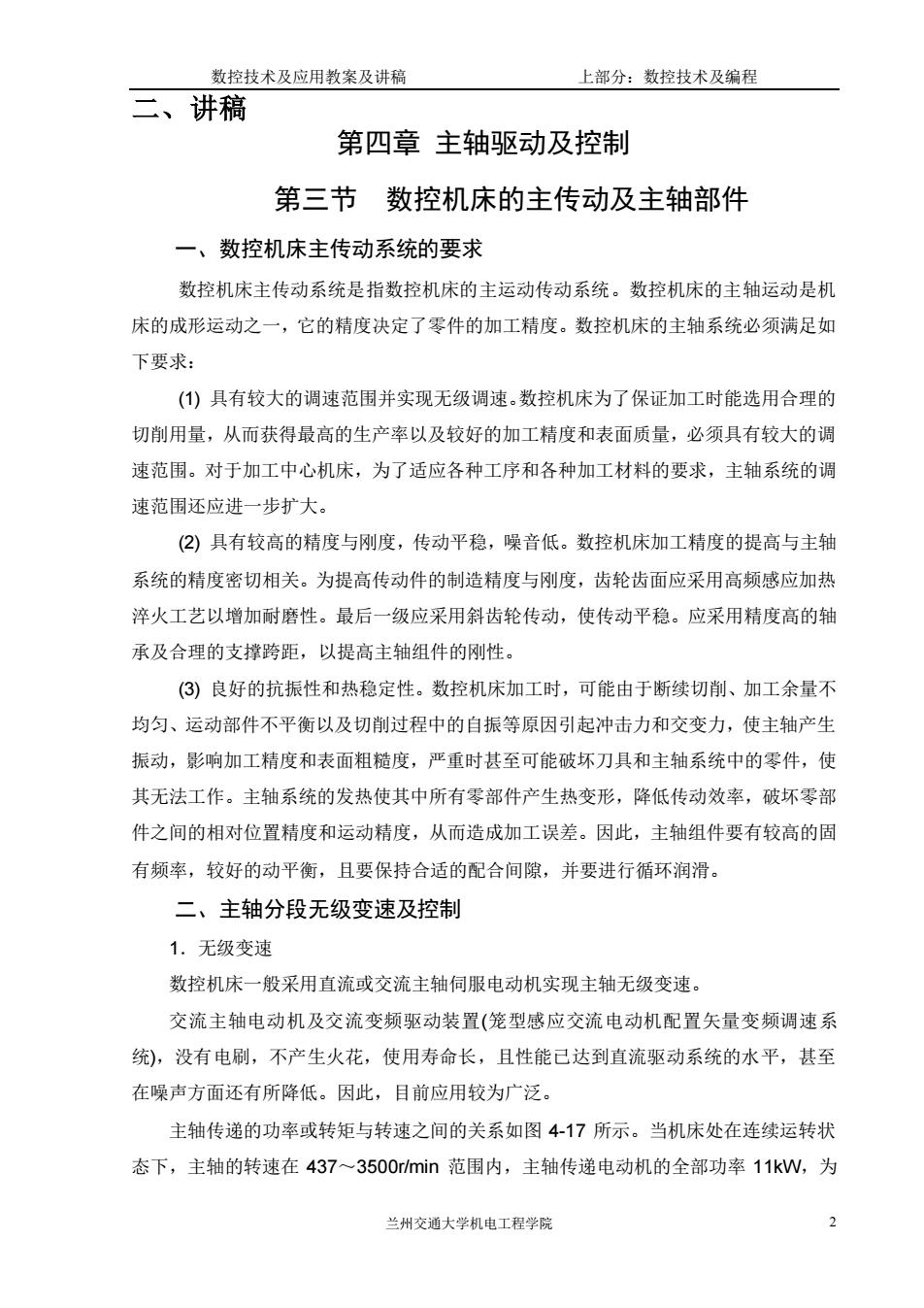

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 主轴的恒功率区域Ⅱ(实线)。在这个区域内,主轴的最大输出转矩(245N·m)随着主轴 转速的增高而变小。主轴转速在 35~437r/min 范围内,主轴的输出转矩不变,称为主 轴的恒转矩区域 I(实线)。在这个区域内,主轴所能传递的功率随着主轴转速的降低而减 小。图中虚线所示为电动机超载(允许超载 30min)时,恒功率区域和恒转矩区域。电动 机的超载功率为 15kW。,超载的最大输出转矩为 334N·m。 图 4-17 主轴功率转矩特性 2.分段无级变速 数控机床不需要在整个变速范围内均为恒功率。一般要求在中、高速段为恒功率传 动,在低速段为恒转矩传动。有的数控机床在交流或直流电动机无级变速的基础上配以 齿轮变速,使之成为分段无级变速,见表 4-3。 表 4-3 分段无极变速 变速形式 说 明 图 带有变 速齿 轮的主传动 ⚫ 大中型数控机床较常采用的配置方式,通过少数几对齿轮传动,扩 大变速范围 ⚫ 滑移齿轮的移位大都采用液压拨叉或直接由液压缸带动齿轮来实 现 见图 4-18a 通过带 传动 的主传动 ⚫ 主要用在转速较高、变速范围不大的机床 ⚫ 适用于高速、低转矩特性的主轴 ⚫ 常用的是同步齿形带 见图 4-18b 用两个 电动 机分别 驱动 主轴 ⚫ 高速时由一个电动机通过带传动,低速时由另一个电动机通过齿轮 传动 见图 4-18c

数控技术及应用教案及讲稿 上部分:数控技术及编程 电动机 电动机 6 电动机 C) 3.分段变速机构 (1)液压拨叉变速机构。在带有齿轮传动的主传动系统中,齿轮的换挡主要都靠液 压拨叉来完成,图4-19是三位液压拨叉的原理图。 通过改变不同的通油方式可以使三联齿轮块获得三个不同的变速位置。该机构除液 压缸和活塞杆外,还增加了套筒4。当液压缸1通入压力油,而液压缸5卸压时(图4-19), 活塞杆2便带动拨叉3向左移动到极限位置,此时拨叉带动三联齿轮块移动到左端。当 液压缸5通压力油,而液压缸1卸压时(图4-19b),活塞2和套筒4一起向右移动,在 套筒4碰到液压缸5的端部后,活塞杆2继续右移到极限位置,此时,三联齿轮块被拨 叉3移动到右端。当压力油同时进入液压缸1和5时(图4-19c),由于活塞杆2的两端 直径不同,使活塞杆处在中间位置。在设计活塞杆2和套简4的截面直径时,应使套简 4的圆环面上的向右推力大于活塞杆2的向左的推力。液压拨叉换挡在主轴停机之后才 能进行,但停机时拨叉带动齿轮块移动又可能产生”顶齿"现象,因此在这种主运动系 统中通常设一台微电动机,它在拨叉移动齿轮块的同时带动各传动齿轮作低速回转,使 移动齿轮与主动齿轮顺利啮合,其结构如图4-20所示,正常工作时,微型电动机工作 离合器脱开:齿轮变速时,主轴电动机M1停止工作,微型电动机工作离合器吸合,微 兰州交通大学机电工程学院 4

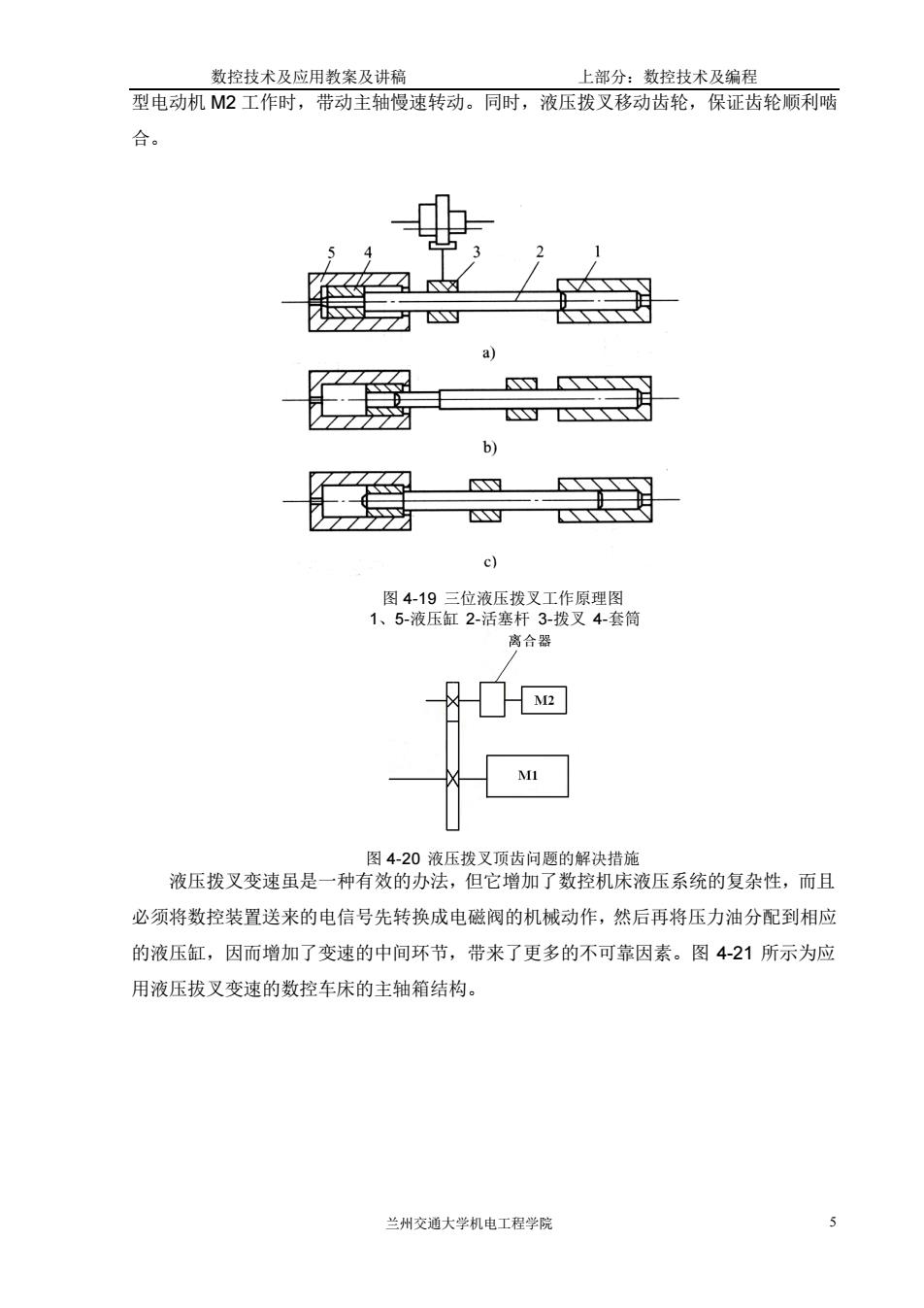

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 a) b) c) d) 图 4-18 数控机床主传动的四种配置方式 a) 齿轮变速 b) 带传动 c) 两个电动机分别驱动 d) 内装电动机主轴 3.分段变速机构 (1) 液压拨叉变速机构。在带有齿轮传动的主传动系统中,齿轮的换挡主要都靠液 压拨叉来完成,图 4-19 是三位液压拨叉的原理图。 通过改变不同的通油方式可以使三联齿轮块获得三个不同的变速位置。该机构除液 压缸和活塞杆外,还增加了套筒4。当液压缸1通入压力油,而液压缸5卸压时(图4-19a), 活塞杆 2 便带动拨叉 3 向左移动到极限位置,此时拨叉带动三联齿轮块移动到左端。当 液压缸 5 通压力油,而液压缸 1 卸压时(图 4-19b),活塞 2 和套筒 4 一起向右移动,在 套筒 4 碰到液压缸 5 的端部后,活塞杆 2 继续右移到极限位置,此时,三联齿轮块被拨 叉 3 移动到右端。当压力油同时进入液压缸 1 和 5 时(图 4-19c),由于活塞杆 2 的两端 直径不同,使活塞杆处在中间位置。在设计活塞杆 2 和套筒 4 的截面直径时,应使套筒 4 的圆环面上的向右推力大于活塞杆 2 的向左的推力。液压拨叉换挡在主轴停机之后才 能进行,但停机时拨叉带动齿轮块移动又可能产生”顶齿"现象,因此在这种主运动系 统中通常设一台微电动机,它在拨叉移动齿轮块的同时带动各传动齿轮作低速回转,使 移动齿轮与主动齿轮顺利啮合,其结构如图 4-20 所示,正常工作时,微型电动机工作 离合器脱开;齿轮变速时,主轴电动机 M1 停止工作,微型电动机工作离合器吸合,微

数控技术及应用数案及讲癌 上部分:数控技术及编程 型电动机M2工作时,带动主轴慢速转动。同时,液压拨叉移动齿轮,保证齿轮顺利啮 合。 b) c 图419三位液压拨叉工作原理图 1、5液压缸2-活塞杆3拔叉4套筒 离合器 M2 M 图4-20液压拨叉顶齿问题的解决措施 液压拨叉变速虽是一种有效的办法,但它增加了数控机床液压系统的复杂性,而且 必须将数控装置送来的电信号先转换成电磁阀的机械动作,然后再将压力油分配到相应 的液压缸,因而增加了变速的中间环节,带来了更多的不可靠因素。图4-21所示为应 用液压拔叉变速的数控车床的主轴箱结构。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 型电动机 M2 工作时,带动主轴慢速转动。同时,液压拨叉移动齿轮,保证齿轮顺利啮 合。 图 4-19 三位液压拨叉工作原理图 1、5-液压缸 2-活塞杆 3-拨叉 4-套筒 图 4-20 液压拨叉顶齿问题的解决措施 液压拨叉变速虽是一种有效的办法,但它增加了数控机床液压系统的复杂性,而且 必须将数控装置送来的电信号先转换成电磁阀的机械动作,然后再将压力油分配到相应 的液压缸,因而增加了变速的中间环节,带来了更多的不可靠因素。图 4-21 所示为应 用液压拔叉变速的数控车床的主轴箱结构