数控技术及应用教案及讲稿 上部分:数控技术及编程 第三讲 一、备课教案 适用专业机械设计制造及其自动化讲次 第三讲 上课 时间 年月日节 第二章计算机数控系统 第二节计算机数控系统的基本原理 二.刀具的半径补偿 1.B刀具半径补偿 2.C刀具半径补偿 3.两种刀补的处理方法的区别 了解刀具的半径补佛的原因:理 4.刀具半径补偿的执行过程 解B、C刀具半径补偿及处理方法 的区别:理解刀具半径补供的执 提 5.C刀补的转接形式和过渡方式 行过程:理解C刀补的转接形式 和过渡方式:能够进行刀具中心 6.刀具中心轨迹的计算 轨迹的计算 7.刀具半径补偿的实例 8.加工过程中的过切判别原理 三.速度计算 1.开环系统进给速度的计算 能够进行开环系统进给速度的计 算:能够进行闭环、半闭环系统 2.闭环、半闭环系统的速度计算 的速度计算 教学实施手段 效果记录 刀具的半径补货的原因: B、C刀具半径补偿及处理方法的区 课堂讲授 别 C刀补的转接形式和过渡方式 课堂讨论 点 刀具中心轨迹的计 开环系统进给速度的计算 现场示教 闭环、半闭环系统的速度计算 小结讲评 难 刀具半径补货的执行过程 其它 C刀补的转接形式和过渡方式: 刀具中心轨迹的计算: 点 速度计笪 教具 CAI,黑板 推预 陈德道主绵数控技术及应用北京 荐复 国防工业出版社,2009 教学 考任 董玉红主编机床数控技术哈尔滨 书务哈尔滨工业大学出版社2003 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第三讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第三讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第二章 计算机数控系统 第二节 计算机数控系统的基本原理 二. 刀具的半径补偿 1.B 刀具半径补偿 了解刀具的半径补偿的原因;理 解 B、C 刀具半径补偿及处理方法 的区别;理解刀具半径补偿的执 行过程;理解 C 刀补的转接形式 和过渡方式;能够进行刀具中心 轨迹的计算 2.C 刀具半径补偿 3.两种刀补的处理方法的区别 4.刀具半径补偿的执行过程 5.C 刀补的转接形式和过渡方式 6.刀具中心轨迹的计算 7.刀具半径补偿的实例 8.加工过程中的过切判别原理 三.速度计算 1.开环系统进给速度的计算 能够进行开环系统进给速度的计 算;能够进行闭环、半闭环系统 2.闭环、半闭环系统的速度计算 的速度计算 重 点 刀具的半径补偿的原因; B、C 刀具半径补偿及处理方法的区 别; C 刀补的转接形式和过渡方式; 刀具中心轨迹的计算; 开环系统进给速度的计算; 闭环、半闭环系统的速度计算。 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 刀具半径补偿的执行过程; C 刀补的转接形式和过渡方式; 刀具中心轨迹的计算; 速度计算 其 它 教具 CAI,黑板 推 预 荐 复 参 习 考 任 书 务 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第二章 计算机数控系统 第一节计算机数控系统的基本原理 一、刀且半径补偿 数控机床在加工过程中,它控制的是刀具中心的运动轨迹。用户总是按零件的轮 编制加工程序,因而为了加工所需的零件轮廓,在进行内轮廓加工时,刀具必须向零件 的内侧偏移一个偏移量:在进行外轮廓加工时,刀具中心必须向零件的外侧偏移一个偏 移量。如图2-4所示。这种根据按零件轮廓编制的程序和预先设定的偏移参数,数控装置 能实时自动生成刀具中心轨迹的功能称为刀具半径补偿功能。 在图24中,实线为所需加工的零件轮廓,虚线为刀具中心轨迹。根据1SO标准,当 刀具中心轨迹在编程轨迹前进方向的右边时,称为右刀补,用G42指令实现:反之称为左 刀补,用G41指令来实现。 刀具 架程轨迹 G41 刀具 G42 V刀只中心轨迹 图2-4刀具半径补偿示意图 在数控加工过程中,采用刀具半径补偿功能可大大简化编程的工作量。因刀具的磨 损或因换刀引起的刀具半径的变化时不必重新编写加工程序,只需修改相应的偏置参数 即可:由于加工不是一道工序完成的,在粗加工时,要为精加工预留加工余量,加工余 量的预留可通过修改偏置参数实现,不必为粗精加工各编一个的加工程序。 数控系统的刀具半径补偿方法有B刀具半径补偿和C刀具半径补偿。 1.B刀具半径补偿 这种方法的特点是刀具中心轨迹的段间连接都以圆弧进行的,其算法简单,容易实 现,如图24所示,但由于段间连接采用圆弧,这就产生一些无法避免的缺点:首先,当 加工外轮廓尖角时,由于刀具中心通过连接圆弧轮廓尖角处时,始终处于切削状态,要 求的尖角往往被加工成圆角。其次,在内轮廓加工时,要由程序员人为地编制一个辅助 加工的过渡圆弧,如图2-4所示中的AB圆弧,并且要求这个过渡圆弧的半径必须大于刀具 半径,这就给编程工作带来了麻烦,一旦疏忽,使过渡圆弧的半径小于刀具半径时,就 会因为刀具干涉而产生过切削现象,是加工零件报废。这些缺点限制该方法的应用。 2.C刀具半径补偿 这种方法的特点是刀具中心轨迹的段间都以直线进行连接,由数控系统根据工件轮 廓的编程轨迹和刀具偏置量直接算出刀具中心轨迹的转接点C和C'点,如图2-4所示。然 后再对刀具中心轨迹进行伸长和缩短的修正。这就是所谓的C机能刀具半径补偿功能(简 兰州交通大学机电工程学院 2

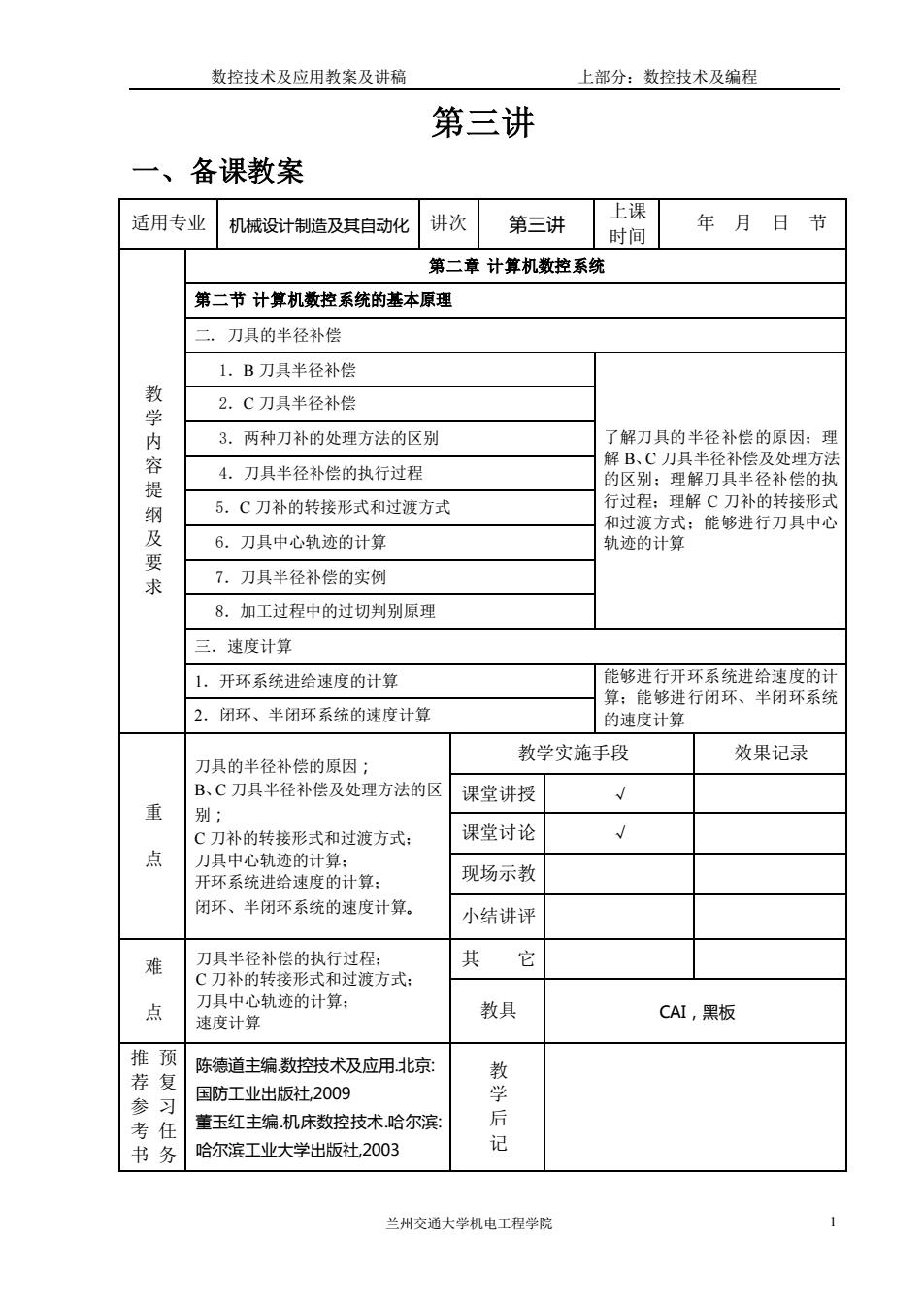

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第二章 计算机数控系统 第一节 计算机数控系统的基本原理 二、刀具半径补偿 数控机床在加工过程中,它控制的是刀具中心的运动轨迹。用户总是按零件的轮廓 编制加工程序,因而为了加工所需的零件轮廓,在进行内轮廓加工时,刀具必须向零件 的内侧偏移一个偏移量r;在进行外轮廓加工时,刀具中心必须向零件的外侧偏移一个偏 移量。如图2-4所示。这种根据按零件轮廓编制的程序和预先设定的偏移参数,数控装置 能实时自动生成刀具中心轨迹的功能称为刀具半径补偿功能。 在图2-4中,实线为所需加工的零件轮廓,虚线为刀具中心轨迹。根据ISO标准,当 刀具中心轨迹在编程轨迹前进方向的右边时,称为右刀补,用G42指令实现;反之称为左 刀补,用G41指令来实现。 图2-4 刀具半径补偿示意图 在数控加工过程中,采用刀具半径补偿功能可大大简化编程的工作量。因刀具的磨 损或因换刀引起的刀具半径的变化时不必重新编写加工程序,只需修改相应的偏置参数 即可;由于加工不是一道工序完成的,在粗加工时,要为精加工预留加工余量,加工余 量的预留可通过修改偏置参数实现,不必为粗精加工各编一个的加工程序。 数控系统的刀具半径补偿方法有B刀具半径补偿和C刀具半径补偿。 1.B刀具半径补偿 这种方法的特点是刀具中心轨迹的段间连接都以圆弧进行的,其算法简单,容易实 现,如图2-4所示,但由于段间连接采用圆弧,这就产生一些无法避免的缺点:首先,当 加工外轮廓尖角时,由于刀具中心通过连接圆弧轮廓尖角处时,始终处于切削状态,要 求的尖角往往被加工成圆角。其次,在内轮廓加工时,要由程序员人为地编制一个辅助 加工的过渡圆弧,如图2-4所示中的AB圆弧,并且要求这个过渡圆弧的半径必须大于刀具 半径,这就给编程工作带来了麻烦,一旦疏忽,使过渡圆弧的半径小于刀具半径时,就 会因为刀具干涉而产生过切削现象,是加工零件报废。这些缺点限制该方法的应用。 2.C刀具半径补偿 这种方法的特点是刀具中心轨迹的段间都以直线进行连接,由数控系统根据工件轮 廓的编程轨迹和刀具偏置量直接算出刀具中心轨迹的转接点C和 C 点,如图2-4所示。然 后再对刀具中心轨迹进行伸长和缩短的修正。这就是所谓的C机能刀具半径补偿功能(简

数控技术及应用教案及讲稿 上部分:数控技术及编程 称C刀补)。它的主要特点是采用直线作为轮廓之间的过渡,因此,该刀补的尖角工艺性 较B刀补好,其次在内轮廓加工时, 它实现过切自动预报,从而避免过切的发生 3.两种刀补的处理方法有很大的区别 B刀补法在确定刀具轨迹时,采用的时读一段、算一段,再走一段的处理方法。这就 无法预计到由于刀具半径所造成的下一段加工轨迹对本段轨迹的影响。 于是对于给定的 零件轮廓轨迹来说,当加工内轮廓时,为了避免刀具的干涉,合理选择刀具的半径以及 在相邻加工轨迹转接处选用恰当的过渡圆弧等问题,就不得不靠程序员来处理。为了解 决下 段加工轨迹对本段加工轨迹的影响问题, C刀补采用的方法是一次对两段进行处 理,即先读第一段、算第一段,再读第二段、算第二段,然后根据计算结果来确定一 两段其刀具中心轨迹的段间过渡状态,分析第二段对第一段有无影响,如果有,对第一段 进行处理,然后再走处理后的第一段:如果没有影响,直接走第一段。以后按这种方法 依次进行下去,直到程序结束为止。 4.刀具半径补偿的执行过程一般分为三步,如图2-5所示。 刀补的建立 刀具从起刀点接近工件,并在原来的编程轨迹基础上,刀具中心向左(G41)或向 右(G42)偏移一个偏移量(图2-5中的粗虚线)。在该过程中不进行零件加工,由于计算 的问题,该过程只能走直线(用G00或G01)。 (2) 刀补的进行 刀具中心轨迹(图2-5中的虚线)与编程轨迹(图2-5中的实线)始终偏离一个刀具片 质量的距离。 (3)刀补的撤销 刀具撤离工件,使刀具中心轨迹终点与程序轨迹的终点重合(图25中的粗虚线)。 它是刀补建立的逆过程。同样,在该过程中不能进行零件加工。该过程只能走直线(用 G00或G01). 刀具中心轨迹 编程轨迹 刀补撤消 + 刀补进行 起刀点 刀补速立 图2-5刀补过程 5.C机能刀具半径补偿的转接形式和过渡方式 (1)转接形式 由于C机能刀具半径补偿采用直线过渡,因而在实际加工过程中,随着前后两段编程 轨迹线形的不同,相应的刀具中心轨迹也会有不同的转接形式,在CNC系统中都有圆弧 插补和直线插补两种功能,对由这两种线形组成的编程轨迹有四种转接形式,直线与直 线转接、直线与圆弧转接、圆弧与直线转接和圆弧与圆弧转接等形式。 (2)过渡方式 兰州交通大学机电工程学院

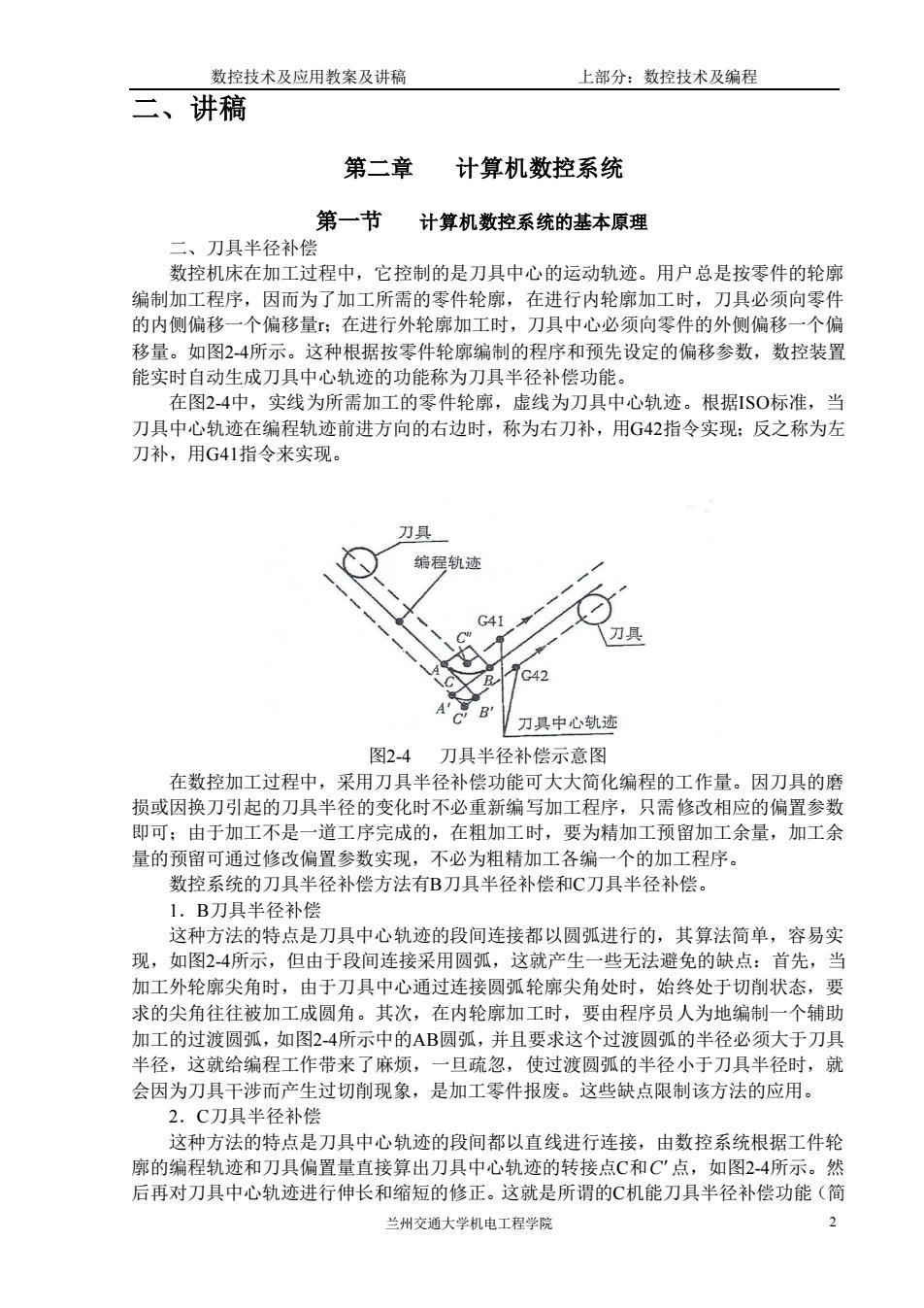

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 称C刀补)。它的主要特点是采用直线作为轮廓之间的过渡,因此,该刀补的尖角工艺性 较B刀补好,其次在内轮廓加工时,它实现过切自动预报,从而避免过切的发生。 3.两种刀补的处理方法有很大的区别 B刀补法在确定刀具轨迹时,采用的时读一段、算一段,再走一段的处理方法。这就 无法预计到由于刀具半径所造成的下一段加工轨迹对本段轨迹的影响。于是对于给定的 零件轮廓轨迹来说,当加工内轮廓时,为了避免刀具的干涉,合理选择刀具的半径以及 在相邻加工轨迹转接处选用恰当的过渡圆弧等问题,就不得不靠程序员来处理。为了解 决下一段加工轨迹对本段加工轨迹的影响问题,C刀补采用的方法是一次对两段进行处 理,即先读第一段、算第一段,再读第二段、算第二段,然后根据计算结果来确定一二 两段其刀具中心轨迹的段间过渡状态,分析第二段对第一段有无影响,如果有,对第一段 进行处理,然后再走处理后的第一段;如果没有影响,直接走第一段。以后按这种方法 依次进行下去,直到程序结束为止。 4.刀具半径补偿的执行过程一般分为三步,如图2-5所示。 (1) 刀补的建立 刀具从起刀点接近工件,并在原来的编程轨迹基础上,刀具中心向左(G41)或向 右(G42)偏移一个偏移量(图2-5中的粗虚线)。在该过程中不进行零件加工,由于计算 的问题,该过程只能走直线(用G00或G01)。 (2) 刀补的进行 刀具中心轨迹(图2-5中的虚线)与编程轨迹(图2-5中的实线)始终偏离一个刀具片 质量的距离。 (3) 刀补的撤销 刀具撤离工件,使刀具中心轨迹终点与程序轨迹的终点重合(图2-5中的粗虚线)。 它是刀补建立的逆过程。同样,在该过程中不能进行零件加工。该过程只能走直线(用 G00或G01)。 图2-5 刀补过程 5.C机能刀具半径补偿的转接形式和过渡方式 (1) 转接形式 由于C机能刀具半径补偿采用直线过渡,因而在实际加工过程中,随着前后两段编程 轨迹线形的不同,相应的刀具中心轨迹也会有不同的转接形式,在CNC系统中都有圆弧 插补和直线插补两种功能,对由这两种线形组成的编程轨迹有四种转接形式,直线与直 线转接、直线与圆弧转接、圆弧与直线转接和圆弧与圆弧转接等形式。 (2) 过渡方式

数控技术及应用数案及讲癌 上部分:数控技术及编程 为了讨论C机能刀具半径补偿的过渡方式,有必要先说明矢量夹角的含义,矢量夹角 α是指两编程轨迹在交点处非加工侧的夹角α,如图2-6所示。 非加工 加工侧 编程轨迹 刀具中心轨迹 刀具中心轨迹 编程轨 加工侧 非加工侧 图2-6矢量夹角的定义 根据两段编程轨迹的矢量夹角和刀补方向的不同,刀具中心从一编程段到另一个编 程段的段间连接方式即过渡方式有缩短型、伸长型和插入型三种。 (a】 e) 图2-7 刀具中心轨迹的过度方式 如图2-7c中,AB、AD为刀具半径矢量。对应于编程轨迹OA、OF,刀具中心轨迹B 与DK将在C点相交。这样,相对于OA与AF而言,将缩短一个CB与DC的长度。这种转接 称为缩短型转接,其矢量夹角α>180° 如图2-7a中,C点将处于B与DK的延长线上,因此,称之为伸长型转接,其矢量夹 角90°<a<180° 对于图2b中来说,若仍采用伸长型转接,则刀具非切削的空行程时间长。为了解 决这个问题,令,BC等于CD且等于刀具半径矢量的长度AB和AD,同时,在之间插入过 渡直线CC,等于插入一个程序段。这种转接形式称为插入型转接,其矢量夹角α<90°。 6.刀具中心轨迹的计算 刀具中心轨迹的计算的任务是求算其组成线段各交点的坐标值,计算的依据是编程 轨迹和刀具中心偏移量(即刀具半径矢量)。如图2-7所示就是计算J、C、C、K点的坐标 值。图中OJ、FK、AB、AD为刀具半径矢量,OA、AF为编程矢量,都是已知量,矢量夹角a 也是已知的。图2-7是直线与直线的转接形式,其它三种转接形式的计算也是相似的 图2-7中,J点和K点坐标可以根据刀具半径矢量0J、FK的模量和方向(垂直于编程矢 量OA和AF)来计算。C点和C点的坐标则可由己知矢量的几何关系求出,因为编程轨迹的 组合方式、刀具中心轨迹的转接形式以及刀补方向(G41/G42)的不同,C点和C点坐标 兰州交通大学机电工程学院

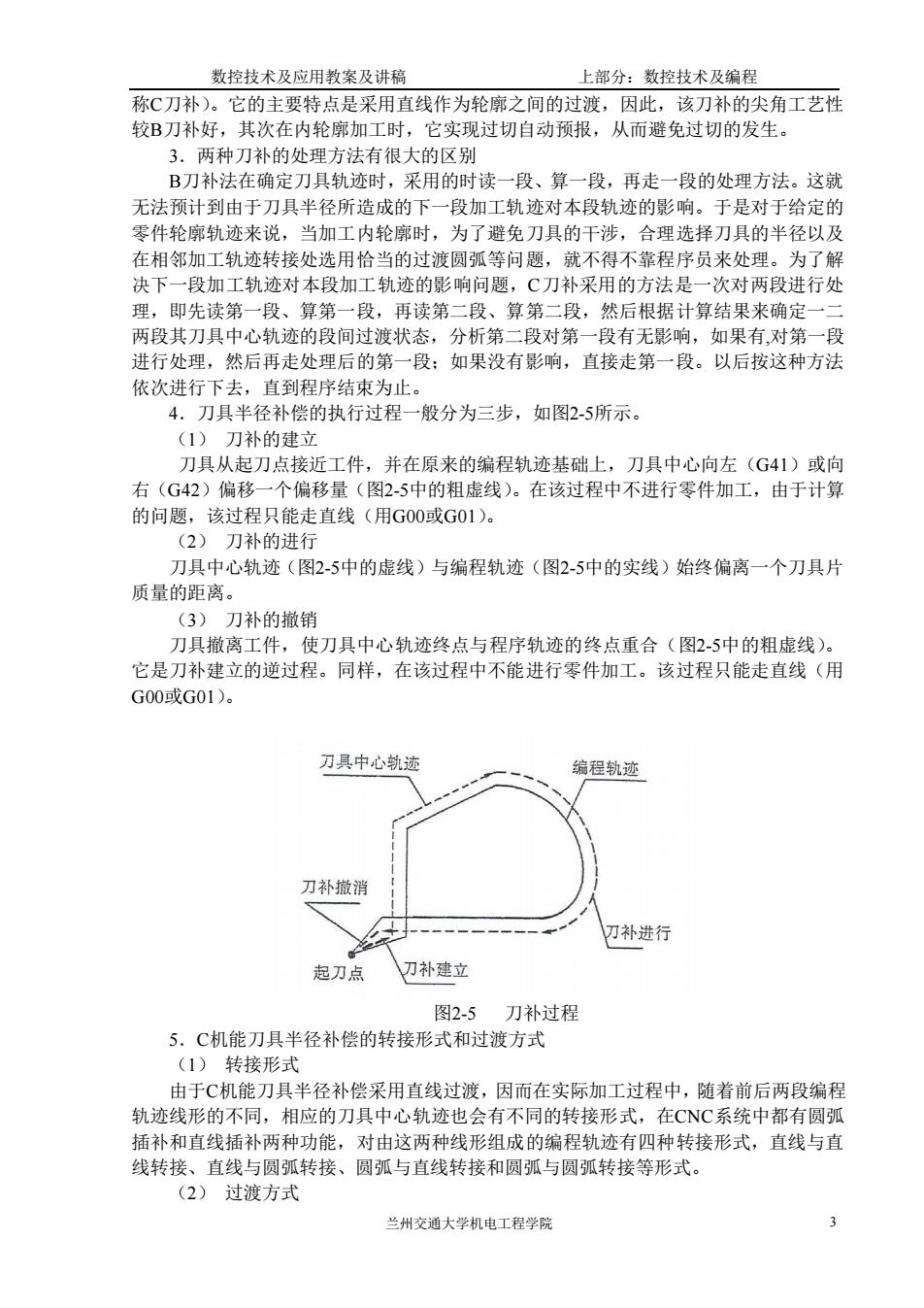

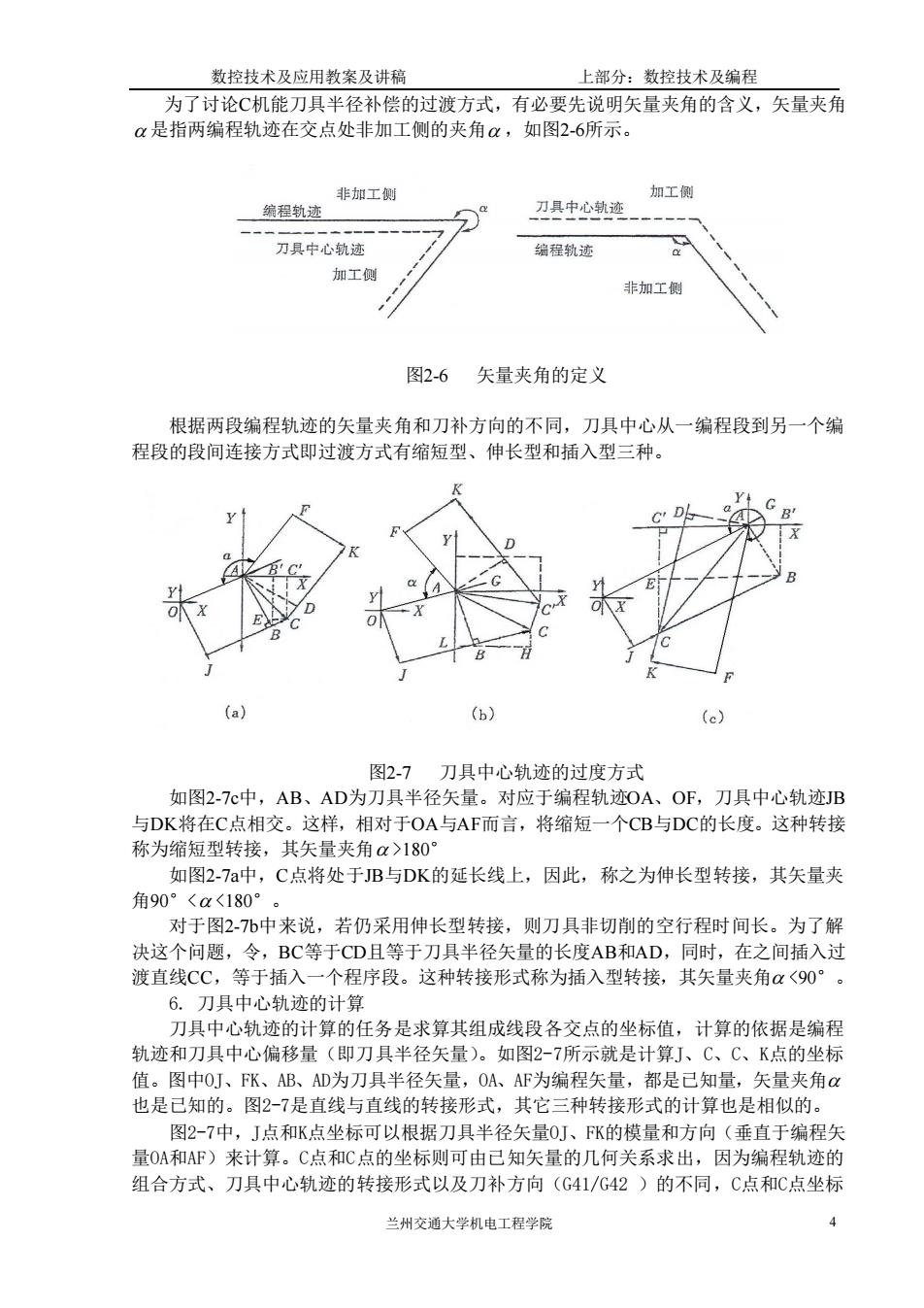

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 为了讨论C机能刀具半径补偿的过渡方式,有必要先说明矢量夹角的含义,矢量夹角 是指两编程轨迹在交点处非加工侧的夹角 ,如图2-6所示。 图2-6 矢量夹角的定义 根据两段编程轨迹的矢量夹角和刀补方向的不同,刀具中心从一编程段到另一个编 程段的段间连接方式即过渡方式有缩短型、伸长型和插入型三种。 图2-7 刀具中心轨迹的过度方式 如图2-7c中,AB、AD为刀具半径矢量。对应于编程轨迹OA、OF,刀具中心轨迹JB 与DK将在C点相交。这样,相对于OA与AF而言,将缩短一个CB与DC的长度。这种转接 称为缩短型转接,其矢量夹角 >180° 如图2-7a中,C点将处于JB与DK的延长线上,因此,称之为伸长型转接,其矢量夹 角90°< <180°。 对于图2-7b中来说,若仍采用伸长型转接,则刀具非切削的空行程时间长。为了解 决这个问题,令,BC等于CD且等于刀具半径矢量的长度AB和AD,同时,在之间插入过 渡直线CC,等于插入一个程序段。这种转接形式称为插入型转接,其矢量夹角 <90°。 6. 刀具中心轨迹的计算 刀具中心轨迹的计算的任务是求算其组成线段各交点的坐标值,计算的依据是编程 轨迹和刀具中心偏移量(即刀具半径矢量)。如图2-7所示就是计算J、C、C、K点的坐标 值。图中OJ、FK、AB、AD为刀具半径矢量,OA、AF为编程矢量,都是已知量,矢量夹角 也是已知的。图2-7是直线与直线的转接形式,其它三种转接形式的计算也是相似的。 图2-7中,J点和K点坐标可以根据刀具半径矢量OJ、FK的模量和方向(垂直于编程矢 量OA和AF)来计算。C点和C点的坐标则可由已知矢量的几何关系求出,因为编程轨迹的 组合方式、刀具中心轨迹的转接形式以及刀补方向(G41/G42 )的不同,C点和C点坐标

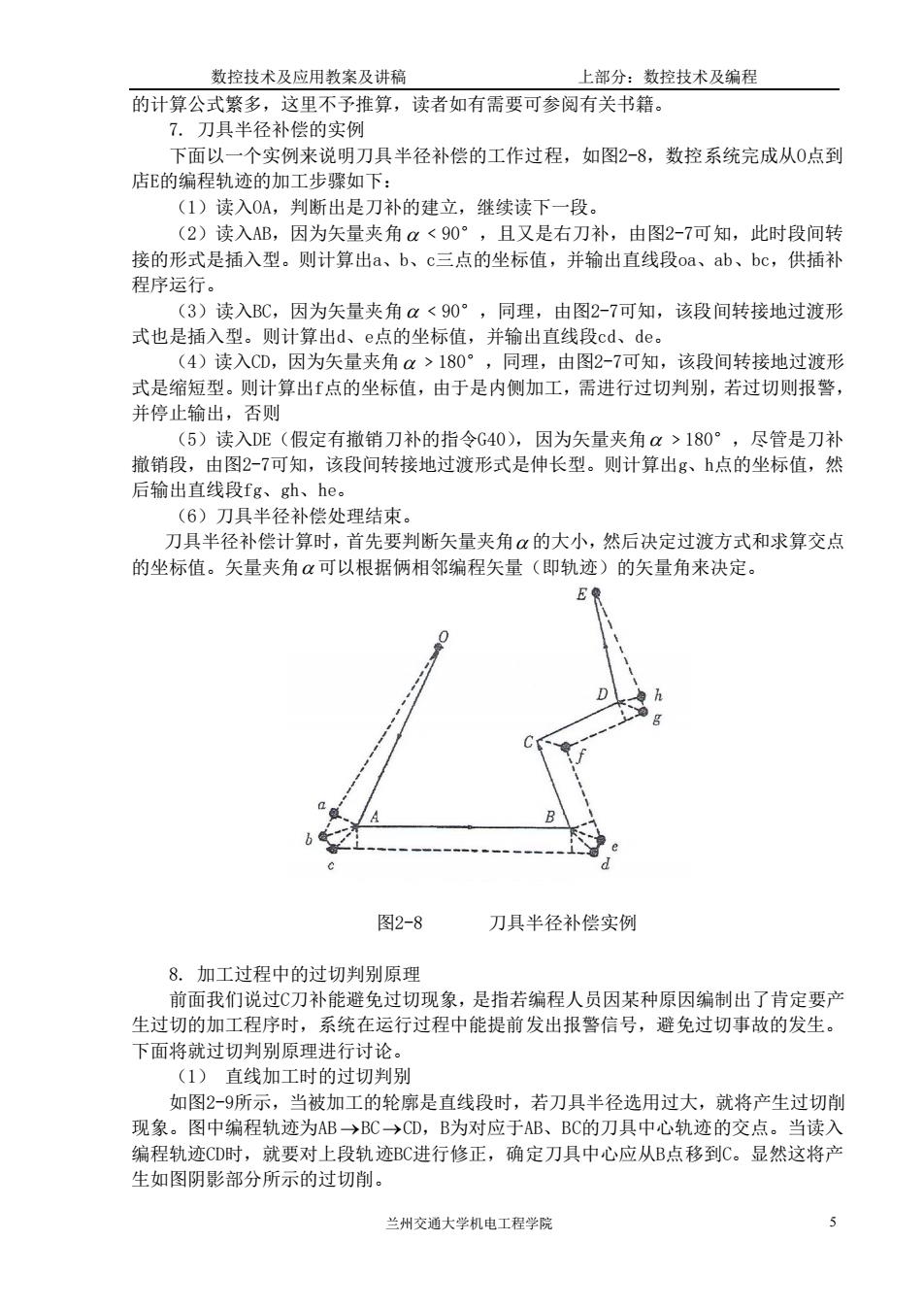

数控技术及应用教案及讲稿 上部分:数控技术及编程 的计算公式繁多,这里不予推算,读者如有需要可参阅有关书籍。 7.刀具半径补偿的实例 下面以一个实例来说明刀具半径补偿的工作过程,如图2-8,数控系统完成从0点到 店E的编程轨迹的加工步骤如下: (1)读入0A,判断出是刀补的建立,继续读下一段。 (2)读入AB,因为矢量夹角:<90°,且又是右刀补,由图2-7可知,此时段间转 接的形式是插入型。则计算出a、b、c三点的坐标值,并输出直线段oa、ab、bc,供插补 程序运行 (3)读入BC,因为矢量夹角α<90°,同理,由图2-7可知,该段间转接地过渡形 式也是插入型。则计算出d、e点的坐标值,并输出直线段cd、de。 (4)读入CD,因为矢量夹角>180°,同理,由图2-7可知 该段间转接地过渡形 式是缩短型。则计算出点的坐标值,由于是内侧加工,需进行过切判别,若过切则报警, 并停止输出,否则 (5)读入DE(假定有撤销刀补的指令G40),因为矢量夹角a>180°,尽管是刀补 撤销段,由图2-7可知,该段间转接地过渡形式是伸长型。则计算出g、h点的坐标值,然 后输出直线段fg、gh、he。 (6)刀且半径补偿外理结市 刀具半径补偿计算时,首先要判断矢量夹角α的大小,然后决定过渡方式和求算交点 的坐标值。矢量夹角α可以根据俩相邻编程矢量(即轨迹)的矢量角米决定。 图2-8 刀具半径补偿实例 8.加工过程中的过切判别原理 前面我们说过C刀补能避免过切现象,是指若编程人员因某种原因编制出了肯定要产 生过切的加工程序时,系统在运行过程中能提前发出报警信号,避免过切事故的发生。 下面将就过切判别原理进行讨论, (1)直线加工时的过切判别 如图2-9所示,当被加工的轮廓是直线段时,若刀具半径选用过大,就将产生过切削 现象。图中编程轨迹为AB→BC→CD,B为对应于AB、BC的刀具中心轨迹的交点。当读入 编程轨迹CD时,就要对上段轨迹BC进行修正,确定刀具中心应从B点移到C。显然这将产 生如图阴影部分所示的过切削。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 的计算公式繁多,这里不予推算,读者如有需要可参阅有关书籍。 7. 刀具半径补偿的实例 下面以一个实例来说明刀具半径补偿的工作过程,如图2-8,数控系统完成从O点到 店E的编程轨迹的加工步骤如下: (1)读入OA,判断出是刀补的建立,继续读下一段。 (2)读入AB,因为矢量夹角 ﹤90°,且又是右刀补,由图2-7可知,此时段间转 接的形式是插入型。则计算出a、b、c三点的坐标值,并输出直线段oa、ab、bc,供插补 程序运行。 (3)读入BC,因为矢量夹角 ﹤90°,同理,由图2-7可知,该段间转接地过渡形 式也是插入型。则计算出d、e点的坐标值,并输出直线段cd、de。 (4)读入CD,因为矢量夹角 ﹥180°,同理,由图2-7可知,该段间转接地过渡形 式是缩短型。则计算出f点的坐标值,由于是内侧加工,需进行过切判别,若过切则报警, 并停止输出,否则 (5)读入DE(假定有撤销刀补的指令G40),因为矢量夹角 ﹥180°,尽管是刀补 撤销段,由图2-7可知,该段间转接地过渡形式是伸长型。则计算出g、h点的坐标值,然 后输出直线段fg、gh、he。 (6)刀具半径补偿处理结束。 刀具半径补偿计算时,首先要判断矢量夹角 的大小,然后决定过渡方式和求算交点 的坐标值。矢量夹角 可以根据俩相邻编程矢量(即轨迹)的矢量角来决定。 图2-8 刀具半径补偿实例 8. 加工过程中的过切判别原理 前面我们说过C刀补能避免过切现象,是指若编程人员因某种原因编制出了肯定要产 生过切的加工程序时,系统在运行过程中能提前发出报警信号,避免过切事故的发生。 下面将就过切判别原理进行讨论。 (1) 直线加工时的过切判别 如图2-9所示,当被加工的轮廓是直线段时,若刀具半径选用过大,就将产生过切削 现象。图中编程轨迹为AB → BC → CD,B为对应于AB、BC的刀具中心轨迹的交点。当读入 编程轨迹CD时,就要对上段轨迹BC进行修正,确定刀具中心应从B点移到C。显然这将产 生如图阴影部分所示的过切削