数控技术及应用教案及讲稿 下部分:数控加工工艺 第十五讲 一、备课教案 适用专业机械设计制造及其自动化 讲次 第十五讲 上课 时间 年月日节 第五章加工中心加工工艺 第一节加工中心加工工艺概述 加工中心加工的主要对象 掌握加工中心加工的主要对象和 一、加工中心加工工艺的基本特点 教学 加工中心加工工艺的主要内容: 解加工中心加工工艺的基本特点 三、加工中心加工工艺的主要内容 第二节加工中心加工工艺分析 提 纲 一、加工中心加工零件的工艺性分析 要求 加工中心加工工艺路线的拟定 掌握加工中心加工零件的工艺性 三、加工中心加工工序的设计 分析、加工中心加工工艺路线的 拟定原则和加工中心加工工序中 四、加工中心加工中的装刀与对刀 夹具、刀具、切削用量的选择 了解加工中心加工中的装刀与对 加工中心加工的主要对象 教学实施手段 效果记录 课堂讲授 重 加工中心加工工艺路线的拟定原 课堂讨论 则: 现场示教 加工中心加工工序中夹具、刀具 切削用量的选择。 小结讲评 难 加工中心加工零件的结构工艺性分 其 它 加工中心加工工艺路线的拟定原 点 则 教具 CAL,黑板 教 荐 徐宏海主编数控加工工艺北京:化 考 学工业出版社,2004 后 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 1 第十五讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第十五讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第五章 加工中心加工工艺 第一节 加工中心加工工艺概述 一、加工中心加工的主要对象 掌握加工中心加工的主要对象和 加工中心加工工艺的主要内容;了 解加工中心加工工艺的基本特点 二、加工中心加工工艺的基本特点 三、加工中心加工工艺的主要内容 第二节 加工中心加工工艺分析 一、加工中心加工零件的工艺性分析 掌握加工中心加工零件的工艺性 分析、加工中心加工工艺路线的 拟定原则和加工中心加工工序中 夹具、刀具、切削用量的选择; 了解加工中心加工中的装刀与对 刀 二、加工中心加工工艺路线的拟定 三、加工中心加工工序的设计 四、加工中心加工中的装刀与对刀 重 点 加工中心加工的主要对象; 加工中心加工工艺的主要内容; 加工中心加工零件的结构工艺性分 析; 加工中心加工工艺路线的拟定原 则; 加工中心加工工序中夹具、刀具、 切削用量的选择。 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 加工中心加工零件的结构工艺性分 析; 加工中心加工工艺路线的拟定原 则。 其 它 教具 CAI,黑板 推 荐 参 考 书 徐宏海主编.数控加工工艺.北京:化 学工业出版社,2004 教 学 后 记

数控技术及应用教案及讲稿 下部分:数控加工工艺 二、讲稿 第四章加工中心加工工艺 第一节加工中心加工工艺概述 5.1.1加工中心的工艺特点 加工中心是一种功能较全的数控机床,它集铣削、钻削、铰削、镗削、攻螺纹和切螺纹于一身, 使其具有多种工艺手段,综合加工能力较强。与普通机床加工相比,加工中心具有许多显著的工艺 特点。详述如下。 的装夹次数 大所环 消除因多次装夹带来的定位误差,提高加工精度 当零件各加工 差, 保证 立的位置精 。 加工出 能 有 省大悬 专用和通用工艺装名 降低生 成本 ②可减少机床数量,并相应减少操作工人 节省占用的车间面积。 ③可减少周转次数和运输工作量,缩短生产周期。 ④在制品数量少,简化生产调度和管理。 ⑤使用各种刀具进行多种工序集中加工,在进行工艺设计时要处理好刀具再换刀及加工时与工 件、夹具甚至机床相关部位的干涉问题。 夹具既要能适应粗加工时切削力大、高刚度、夹 又需适应精加 度高 零件加紧变形尽可能小的要求。 设置支 尽 式加工 心能 悬臂加 句题。 心是平用白动 ⑧名工序的集中加工, 要及时处理切屑。 ⑨再将毛胚加工成成品的过程中,零件不能进行时效,内应力难以消除 ⑩技术复杂,对使用 维修、管理要求较高,要操作者有较高的技术水平 ①加工中心一次性投资大,还需配置其他辅助装置,如刀具预调设备、数控工具系统或三坐标 测量机等,机床的加工工时费用高,如果零件选择不当,会增加加工成本。 5.1.2加工中心的主要加工对象 鉴于加工中心的上述工艺特点,加工户中心适用于复杂、工序多、精度要求较高、需要多种类型普 通机床和众多道具、工装,经过多次装夹和调整才能完成加工的零件。其主要加工对象有以下几类。 (1) 既有平面又有孔系的零件 一次安装中,可以成零件上平面的铁制、孔系的钻、童到 次装夹可以完成处险 子面 板类零件 一是既有平面又有孔角零氏如箱体类件和真,脑安防,在长,,高向十有一— 定比例的零件(见图5-1)。这类零件在机床、汽车、飞机等行业用得较多,如汽车的发动机缸体、 变速箱体、机床的床头箱、主轴箱、柴油机缸体以及齿轮泵壳体等。 第体卖零背数费要送行孔系、轮底、平面的多供位上公差卖绿别是形公花要款 为严格,通常是要经过铣、镗、钻、扩、铰、攻丝等工序,使用的刀具、工装较多,在普通机床上 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 2 二、讲稿 第四章 加工中心加工工艺 第一节 加工中心加工工艺概述 5.1.1 加工中心的工艺特点 加工中心是一种功能较全的数控机床,它集铣削、钻削、铰削、镗削、攻螺纹和切螺纹于一身, 使其具有多种工艺手段,综合加工能力较强。与普通机床加工相比,加工中心具有许多显著的工艺 特点。详述如下。 ① 可减少工件的装夹次数,消除因多次装夹带来的定位误差,提高加工精度。当零件各加工部 位的位置精度要求较高时,采用加工中心加工能在一次装夹中将各个部位加工出来,避免了工件多 次装夹所带来的定位误差,有利于保证各加工部位的位置精度要求。同时,加工中心采用半闭环, 甚至全闭环的位置补偿功能,有较高的定位精度和重复定位精度。另外,采用加工中心加工,还可 减少装卸工件的辅助时间,节省大量的专用和通用工艺装备,降低生产成本。 ② 可减少机床数量,并相应减少操作工人,节省占用的车间面积。 ③ 可减少周转次数和运输工作量,缩短生产周期。 ④ 在制品数量少,简化生产调度和管理。 ⑤ 使用各种刀具进行多种工序集中加工,在进行工艺设计时要处理好刀具再换刀及加工时与工 件、夹具甚至机床相关部位的干涉问题。 ⑥ 若在加工中心上连续进行粗加工和精加工,夹具既要能适应粗加工时切削力大、高刚度、夹 紧力大的要求,又需适应精加工是定位精度高,零件加紧变形尽可能小的要求。 ⑦ 由于采用自动换刀和自动回转工作台进行多工位加工,决定了卧式加工中心能进行悬臂加 工。由于不能再加工中心中设置支架等辅助装置,应尽量使用刚度好的道具,并解决刀具的振动和 稳定性问题。另外,由于加工中心是采用自动换刀来实现工序或工步集中的,因此受刀库、机械手 的限制,刀具的直径、长度、重量一般都不允许超过机床的说明书所规定的范围。 ⑧ 多工序的集中加工,要及时处理切屑。 ⑨ 再将毛胚加工成成品的过程中,零件不能进行时效,内应力难以消除。 ⑩ 技术复杂,对使用、维修、管理要求较高,要操作者有较高的技术水平。 ⑪ 加工中心一次性投资大,还需配置其他辅助装置,如刀具预调设备、数控工具系统或三坐标 测量机等,机床的加工工时费用高,如果零件选择不当,会增加加工成本。 5.1.2 加工中心的主要加工对象 鉴于加工中心的上述工艺特点,加工户中心适用于复杂、工序多、精度要求较高、需要多种类型普 通机床和众多道具、工装,经过多次装夹和调整才能完成加工的零件。其主要加工对象有以下几类。 ⑴ 既有平面又有孔系的零件 加工中心具有自动换刀装置,在一次安装中,可以完成零件上平面的铣削、孔系的钻削、镗削、 铰削、铣削及攻螺纹等多工步加工。加工的部位可以在一个平面上,也可以不在一个平面上。五面 体加工中心一次装夹可以完成处除安装及面以外的五个面的加工。因此,加工中心的首选加工对象 是既有平面又有孔的零件,如箱体类零件和盘、套、板类零件。 ① 箱体类零件 一般是指具有多个孔系的零件,内部有型腔或空腔,在长、宽、高方向上有一 定比例的零件(见图 5-1)。这类零件在机床、汽车、飞机等行业用得较多,如汽车的发动机缸体、 变速箱体、机床的床头箱、主轴箱、柴油机缸体以及齿轮泵壳体等。 图 5-1 箱体零件 图 5-2 盘、套、板类零件 箱体类零件一般都需要进行孔系、轮廓、平面的多供位加工,公差要求特别是形位公差要求较 为严格,通常是要经过铣、镗、钻、扩、铰、攻丝等工序,使用的刀具、工装较多,在普通机床上

数控技术及应用教案及讲稿 下部分:数控加工工艺 需要多次装夹、找正,测量次数多,导致工艺复杂,加工时间长,成本高,更重要的是精度难以保 证。这类零件在加工中心上加工 ~次装夹可以完成普通机床60%一一95%的工序内容,零件各项精 度一致性好,质量稳定,同时可缩短生 周期,降低生产成本 ,可选立式加工中心 能元成日 一般选用卧式加工中心。当加工 ②盘、套、板类零件 是指带有健槽或径 孔,或端面有分布孔系以及有曲面的盘套或轴类 霜体配帆生:如市法兰的销金、带有镜痘或方实的端关平件等。具有锐多孔加工的板炎零作 端面有分布孔隙、曲面的盘、套、板类零件应选用立式加工中心,有径向孔的可选用卧式加 中心 (2)复杂曲面类零件 对于有复杂曲线、曲面组成的零件,如凸轮类、叶轮类和模具类零件,加工中心是加工这类零 件的最有效的设备。 ①凸轮类这类零件有各种曲线的盘形凸轮(见图53人、圆柱凸轮、圆锥凸轮和端面凸轮等, 加工时,可根据凸轮的表面的复杂程度,选用三轴、四轴或五轴连动的加工中心。 ②整体叶轮类整体叶轮常见于航空发动机的压气机、空气压缩机、船帕水下推进器等,它除 如通道狭窄,刀具很容易与加工表面和怡 采用四轴上连动的加工中公 5- 5- ③模具类常见的模具有锻压模具、铸造模具、注塑模具及橡胶模具等。图55所示为连杆及 其凹摸。采用加工中心交工模具,由于工序高度集中,动模、静模等关键件的精加工基本上是在 次安装中完成全部加工内容,尺寸累积误差及修配工作量小。同时,模具的可复制性强,互换性好 田现工过切或 JH- 果直件存在杂过或 工盲区(如整体叶轮等), 就必须考虑采用四坐标 五坐标联的 @连杆 b)连杆凹棋 仅仅加工复杂曲面时并不能发挥加工牛心自动挨刀的优势,因为复杂曲面的加工一般经过粗铣、 (半)精铣、清根等步骤,所用的刀具较少,特别是像模具一类的单件加工。 (3)外型不规则零件 异性件是外形不规则的零件,大多数需要进行点、线、面多 混合加工,如支架、基座、样板、靠模支架等(见图56)。由于 件的外形不规则,刚性一般较差 哭紧及切变形难以制,加 度以保,因此在通机床上只能采取工序分散的原 多的 集中 的特点 亮成部牙全部肉容 一次或 周期性投产的零件 图56 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 3 需要多次装夹、找正,测量次数多,导致工艺复杂,加工时间长,成本高,更重要的是精度难以保 证。这类零件在加工中心上加工,一次装夹可以完成普通机床 60%——95%的工序内容,零件各项精 度一致性好,质量稳定,同时可缩短生产周期,降低生产成本。 当加工工序较多,工作台需多次旋转角度才能完成的零件时,一般选用卧式加工中心。当加工 的工位较少,且跨距不大时,可选立式加工中心,从一端进行加工。 ② 盘、套、板类零件 是指带有键槽或径向孔,或端面有分布孔系以及有曲面的盘套或轴类 零件(见图 5-2),如带法兰的轴套、带有键槽或方头的轴类零件等;具有较多孔加工的板类零件, 如各种电机盖等。 端面有分布孔隙、曲面的盘、套、板类零件应选用立式加工中心,有径向孔的可选用卧式加工 中心。 (2) 复杂曲面类零件 对于有复杂曲线、曲面组成的零件,如凸轮类、叶轮类和模具类零件,加工中心是加工这类零 件的最有效的设备。 ① 凸轮类 这类零件有各种曲线的盘形凸轮(见图 5-3)、圆柱凸轮、圆锥凸轮和端面凸轮等, 加工时,可根据凸轮的表面的复杂程度,选用三轴、四轴或五轴连动的加工中心。 ② 整体叶轮类 整体叶轮常见于航空发动机的压气机、空气压缩机、船舶水下推进器等,它除 具有一般曲面加工特点外,还存在许多特殊的加工难点,如通道狭窄,刀具很容易与加工表面和临 近曲面发生干涉。图 5-4 所示的叶轮,它的叶片是一个典型的三维空间曲面,加工这样的型面,可 采用四轴以上连动的加工中心。 图 5-3 盘形凸轮 图 5-4 叶轮 ③ 模具类 常见的模具有锻压模具、铸造模具、注塑模具及橡胶模具等。图 5-5 所示为连杆及 其凹摸。采用加工中心交工模具,由于工序高度集中,动模、静模等关键件的精加工基本上是在一 次安装中完成全部加工内容,尺寸累积误差及修配工作量小。同时,模具的可复制性强,互换性好。 对于复杂曲面类零件,就加工的可能性而言,在不出现加工过切或加工盲区时,复杂曲面一般 可以采用球头铣刀进行三坐标联动加工,加工精度较高,但效率较低。如果工件存在加工过切或加 工盲区(如整体叶轮等),就必须考虑采用四坐标或五坐标联动的机床。 图 5-5 连杆锻压模具 仅仅加工复杂曲面时并不能发挥加工中心自动换刀的优势,因为复杂曲面的加工一般经过粗铣、 (半)精铣、清根等步骤,所用的刀具较少,特别是像模具一类的单件加工。 (3) 外型不规则零件 异性件是外形不规则的零件,大多数需要进行点、线、面多 共 位 混合加工,如支架、基座、样板、靠模支架等(见图 5-6)。由于 异 性 件的外形不规则,刚性一般较差,夹紧及切削变形难以控制,加 工 精 度难以保证,因此在普通机床上只能采取工序分散的原则加工, 需 要 较多的工装,周期较长。这时可充分发挥加工中心工序集中,多 共 位 点、线、面混合加工的特点,采用合理的工艺措施,一次或二次 装夹, 完成大部分甚至全部加工内容。 (4) 周期性投产的零件 图 5-6 支架

数控技术及应用教案及讲稿 下部分:数控加工工艺 用加工中心加工零件时,所需工时主婴包括基本时间和准备时间,其中准备时间占很大比例。 例如工艺准备、程序编制、零件首件试切等,这些时间往往是单件基本时间的几十倍。采用加工中 心可以将这些准备时间的内容储存起来,供以后反复使用。这样对周期性投产的零件,生产周期就 可以大大缩短。 加T精度要求高的中小 量零件 中心加 容易获得所 ) 产品试制中 在新产品定型之前,需经反复试验和改进。选择加工中心试制,可省去许多用通用机床加工所 需的试制工装。当零件被修改时,只需修改相应的程序及适当的调整夹具、刀具即可,节省了费用, 缩短了试制周期。 第二节加工中心加工工艺分析 5.2.1加工中心加工内容的选择 5.1节中分析了加工中心主要加工对象,选定适合加工中心加工的零件之后,需要进一步选择 确定适合加工中心加工的零件表面。通常选择下列表面。 ①尺寸精度要求较高的表面。 ②相互位置精度要求较高的表面。 ③不便于普通机床加工的复杂曲线,曲面。 ④能够集中加工的表面。 5.2.2加工中心加工零件的工艺性分析 零件的工艺性分析是制定加工中心加工工艺的首要工作。其任务是分析零件图的完整性、正确 分析专的工 艺性和定位基准的。其中,零件图的完整性、正确性和技术要求 兰州交通大学机电工程学院

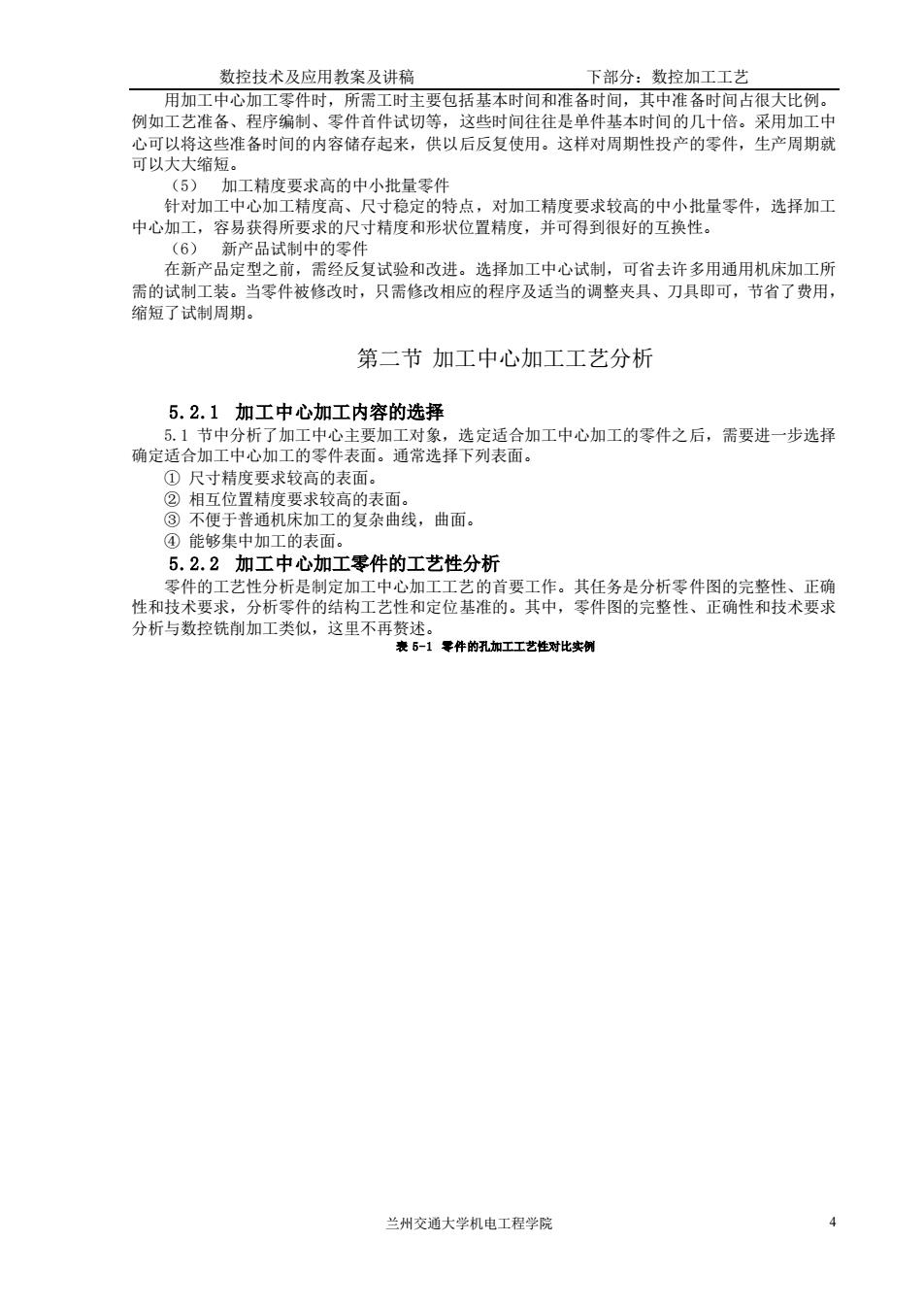

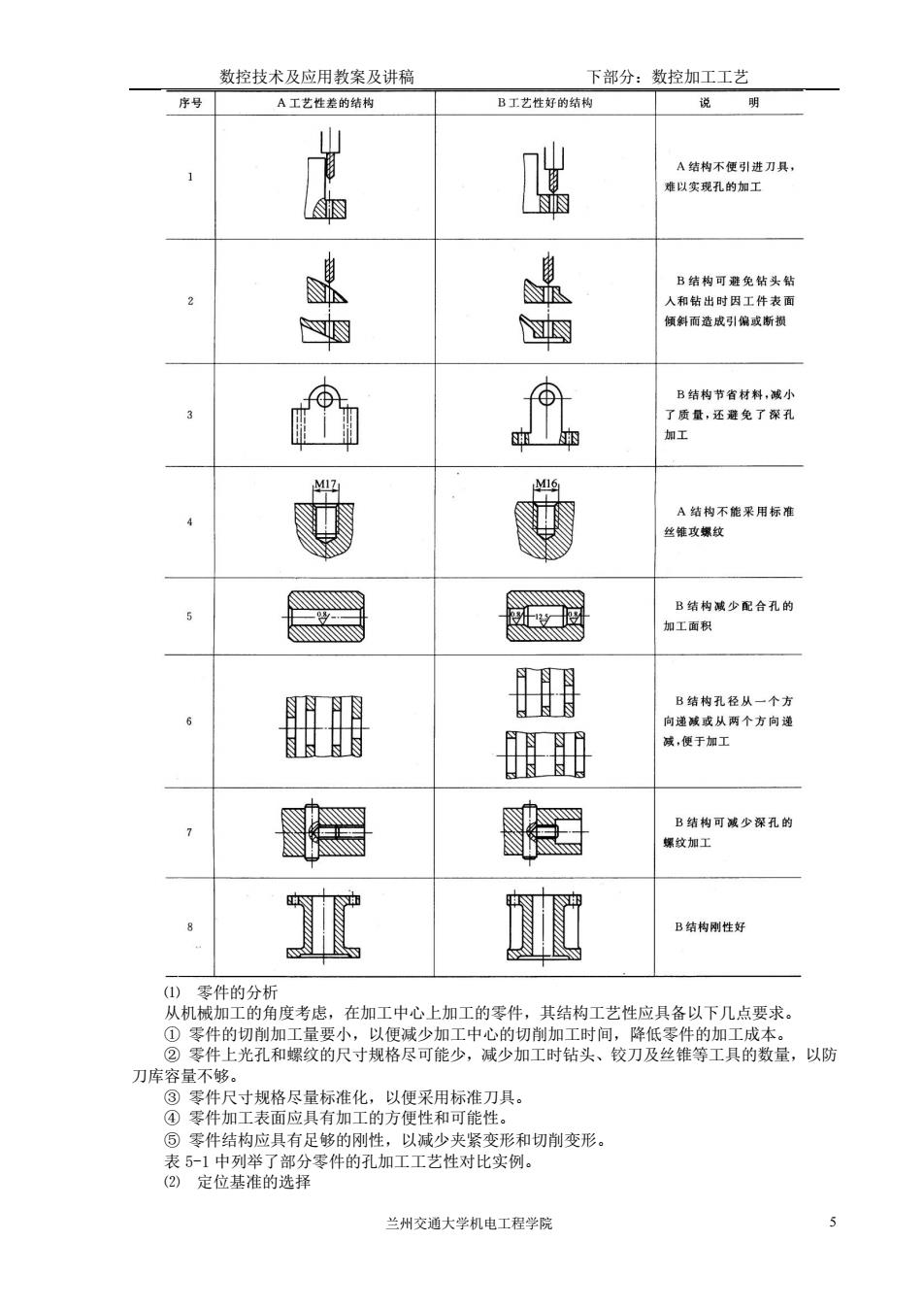

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 4 用加工中心加工零件时,所需工时主要包括基本时间和准备时间,其中准备时间占很大比例。 例如工艺准备、程序编制、零件首件试切等,这些时间往往是单件基本时间的几十倍。采用加工中 心可以将这些准备时间的内容储存起来,供以后反复使用。这样对周期性投产的零件,生产周期就 可以大大缩短。 (5) 加工精度要求高的中小批量零件 针对加工中心加工精度高、尺寸稳定的特点,对加工精度要求较高的中小批量零件,选择加工 中心加工,容易获得所要求的尺寸精度和形状位置精度,并可得到很好的互换性。 (6) 新产品试制中的零件 在新产品定型之前,需经反复试验和改进。选择加工中心试制,可省去许多用通用机床加工所 需的试制工装。当零件被修改时,只需修改相应的程序及适当的调整夹具、刀具即可,节省了费用, 缩短了试制周期。 第二节 加工中心加工工艺分析 5.2.1 加工中心加工内容的选择 5.1 节中分析了加工中心主要加工对象,选定适合加工中心加工的零件之后,需要进一步选择 确定适合加工中心加工的零件表面。通常选择下列表面。 ① 尺寸精度要求较高的表面。 ② 相互位置精度要求较高的表面。 ③ 不便于普通机床加工的复杂曲线,曲面。 ④ 能够集中加工的表面。 5.2.2 加工中心加工零件的工艺性分析 零件的工艺性分析是制定加工中心加工工艺的首要工作。其任务是分析零件图的完整性、正确 性和技术要求,分析零件的结构工艺性和定位基准的。其中,零件图的完整性、正确性和技术要求 分析与数控铣削加工类似,这里不再赘述。 表 5-1 零件的孔加工工艺性对比实例

数控技术及应用教案及讲稿 下部分:数控加工工艺 序号 A工艺性差的结构 B工艺性好的结构 说明 咄 A结构不便引进刀具】 难以实现孔的加工 B结构可避免估头 人和站出时因工件表瓜 倾斜而造成引偏或新损 T质最,还凝免了深孔 加工 的 A姑构不能采用标准 丝细或螺以 B结构孔径从一个方 向递减或从两个方向通 旺 ,便于加 B结构可该少深孔的 r B结构彩性好 )零件的分 从机械加工的角度考虑,在加工中心上加工的零件,其结构工艺性应具备以下几点要求。 ①零件的切削加工量要小,以便减少加工中心的切削加工时间,降低零件的加工成本。 ②零件上光孔和螺纹的尺寸规格尽可能少,减少加工时钻头、铰刀及丝锥等工具的数量,以防 刀库容量不够。 。件尺果标准化的大保用能, 的力便 形和切削变形。 空件编减具现雅的艺买 定位基准的选样 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 5 ⑴ 零件的分析 从机械加工的角度考虑,在加工中心上加工的零件,其结构工艺性应具备以下几点要求。 ① 零件的切削加工量要小,以便减少加工中心的切削加工时间,降低零件的加工成本。 ② 零件上光孔和螺纹的尺寸规格尽可能少,减少加工时钻头、铰刀及丝锥等工具的数量,以防 刀库容量不够。 ③ 零件尺寸规格尽量标准化,以便采用标准刀具。 ④ 零件加工表面应具有加工的方便性和可能性。 ⑤ 零件结构应具有足够的刚性,以减少夹紧变形和切削变形。 表 5-1 中列举了部分零件的孔加工工艺性对比实例。 ⑵ 定位基准的选择