数控技术及应用教案及讲稿 下部分:数控加工工艺 第三讲 一、备课教案 适用专业机械设计制造及其自动化讲次 上课 第三讲时间 年月日节 第一章数控加工中工件的装夹与定位 第大节工件的夹繁 一、夹紧装置的组成 了解夹紧装置的组成及其要求:掌 二、对夹紧装置的要求 握夹紧力方向和作用点的选择原 学 三、夹紧力方向和作用点的选择 内容 第七节数控机床典型夹具简介 一、车床夹具 纲 二、铣床夹具 了解常见的车床夹具、铣床夹具 的类型及其找正方法 要 教学实施手段 效果记录 课堂讲授 √ 夹紧力方向和作用点的选择原则 课堂讨论 点 现场示教 小结讲评 其它 点 教具 CAI,黑板 推 参考书 结装工工之北京化 学后记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 1 第三讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第三讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第一章 数控加工中工件的装夹与定位 第六节 工件的夹紧 一、夹紧装置的组成 了解夹紧装置的组成及其要求;掌 握夹紧力方向和作用点的选择原 则 二、对夹紧装置的要求 三、夹紧力方向和作用点的选择 第七节 数控机床典型夹具简介 一、车床夹具 了解常见的车床夹具、铣床夹具 的类型及其找正方法 二、铣床夹具 重 点 夹紧力方向和作用点的选择原则 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 其 它 教具 CAI,黑板 推 荐 参 考 书 徐宏海主编.数控加工工艺.北京:化 学工业出版社,2004 教 学 后 记

数控技术及应用教案及讲稿 下部分:数控加工工艺 二、讲稿 第一章数控加工中工件的装夹与定位 第六节工件的夹紧 夹紧是工件装夹过程中的重要组成部分。工件定位后必须通村一定的机构产生夹紧力,把工件 压紧在定位元件上,使其保持准确的定位位置,不会由于切削力、工件重力、离心力或惯性力等的 作用而产生位置变化和振动,以保证加工精度和安全操作。这种产生夹紧力的机构称为夹紧装置。 (1)夹紧装置由力源装置、中间传力结构、夹紧元件与夹紧机构组成。 ①力源装置 力源装置是产生夹紧作用力的装置。 ②中间传力结构中间传力结构是介于力源和夹紧元件之间的中间机构。它把力源装置的 夫紧作用力传递给夹元然后夹装的 对于手动夹紧装置来说, 2 具备的基木要 不改李工件定位后所占据的正确位置 夹紧力的大小适当,既要保证工件在加工过程中其位置稳定不变、振动小,又要使工件 不会产生过大的夹紧变形。 ③ 操作简单方便、省力、安全。 ④ 结构性好,夹紧装置的结构力求简单、紧凑,便于制造和维修。 (3)夹紧力方向和作用点的选择 夹紧力应朝向主要定位基准。如图1-6(a)所示,工件被镗孔与A面有垂直度要求, 力改朝B面,由于工件侧面A 面B的 影响 图1-36 ② 美穷丽作用点应落 在定 位元件的支承范围内,并靠近支承元件的几何中心。如图1-37所示,夹紧力作用在支承面之外,导 致工件的倾斜和移动,破坏工件的定位。正确位置应是图中虚线所示的位置。 ③夹紧力方向应有利于减小夹紧力大小。如图1-38所示,钻削孔A时,夹紧力F与轴向切 削力F、工件重力G的方向相同,加工过程所需的夹紧力为最小。 ④夹紧力的方向和作用点应施加在工件刚性较好的方向和部位。如图1-39()所示,薄啦 套筒工件的轴向刚性比径向刚性好,应沿轴向施加夹紧力:夹紧图1-39(b)所示薄壁箱体时,应 作用于刚性较好的凸边上:箱体没有凸边时,可以将单点加紧改为三点加紧[见图1-39()]。 国装来餐力用在茶金 图1-38夹紫力与切力、重力的关 兰州交通大学机电工程学院

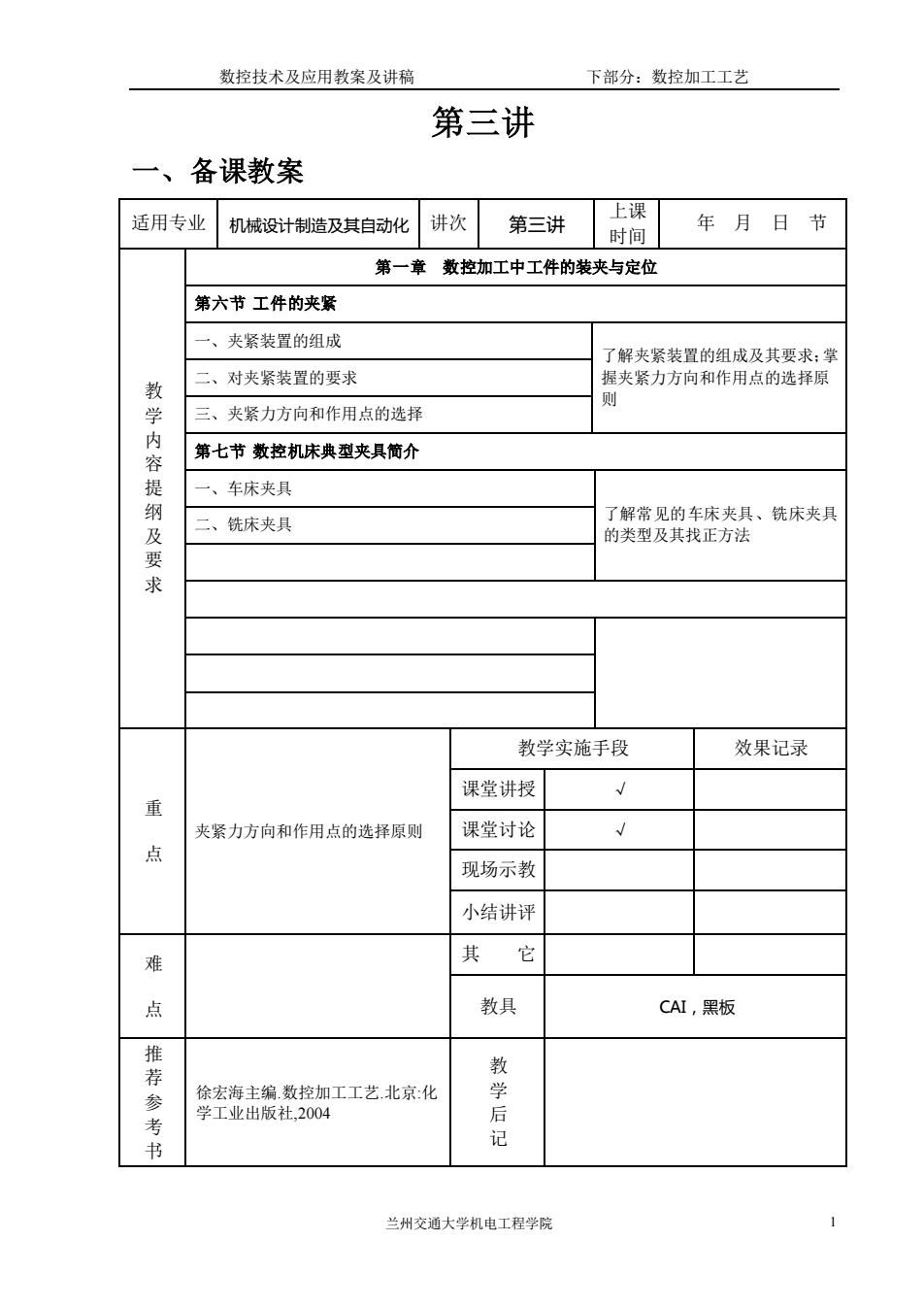

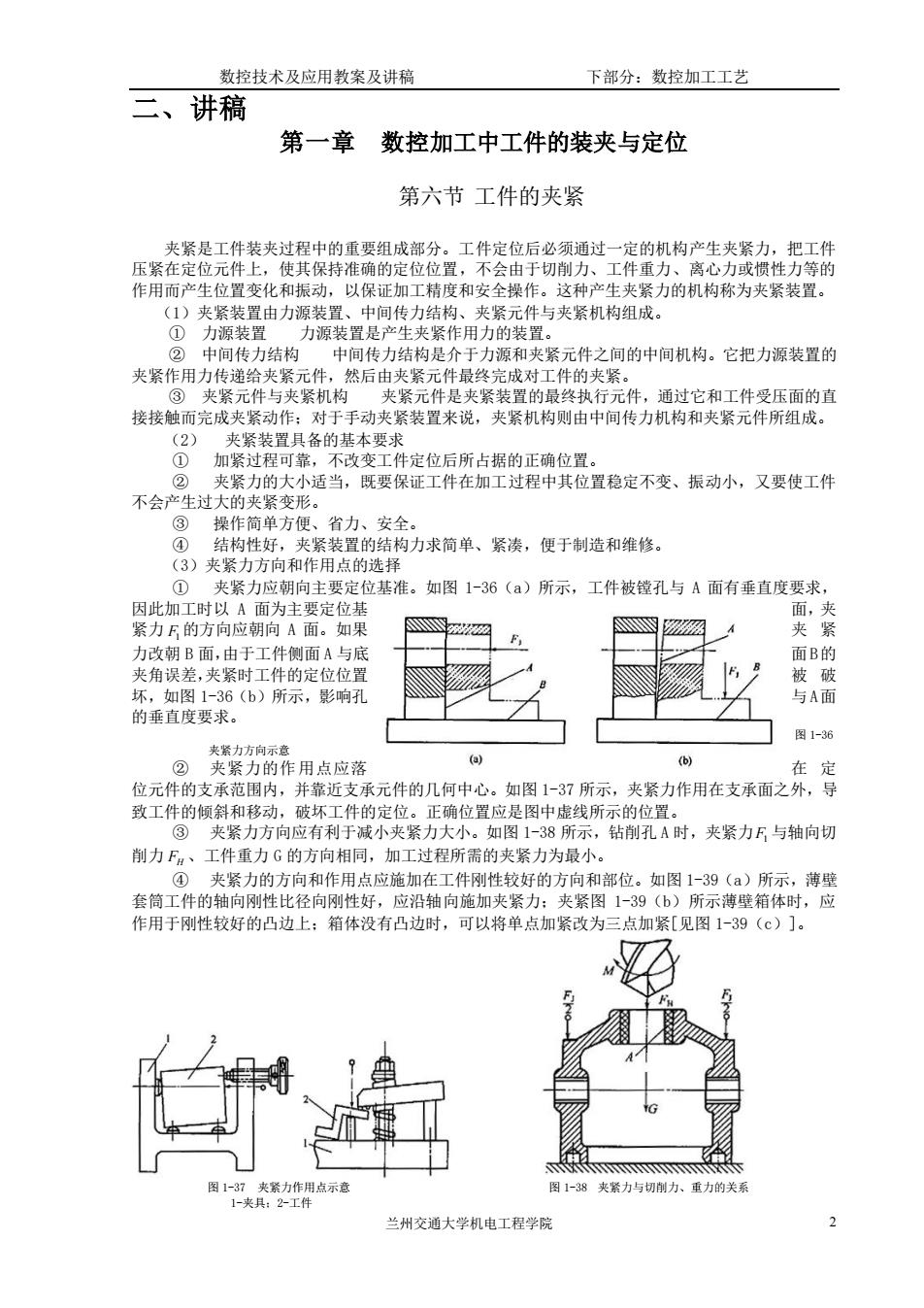

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 2 二、讲稿 第一章 数控加工中工件的装夹与定位 第六节 工件的夹紧 夹紧是工件装夹过程中的重要组成部分。工件定位后必须通过一定的机构产生夹紧力,把工件 压紧在定位元件上,使其保持准确的定位位置,不会由于切削力、工件重力、离心力或惯性力等的 作用而产生位置变化和振动,以保证加工精度和安全操作。这种产生夹紧力的机构称为夹紧装置。 (1)夹紧装置由力源装置、中间传力结构、夹紧元件与夹紧机构组成。 ① 力源装置 力源装置是产生夹紧作用力的装置。 ② 中间传力结构 中间传力结构是介于力源和夹紧元件之间的中间机构。它把力源装置的 夹紧作用力传递给夹紧元件,然后由夹紧元件最终完成对工件的夹紧。 ③ 夹紧元件与夹紧机构 夹紧元件是夹紧装置的最终执行元件,通过它和工件受压面的直 接接触而完成夹紧动作;对于手动夹紧装置来说,夹紧机构则由中间传力机构和夹紧元件所组成。 (2) 夹紧装置具备的基本要求 ① 加紧过程可靠,不改变工件定位后所占据的正确位置。 ② 夹紧力的大小适当,既要保证工件在加工过程中其位置稳定不变、振动小,又要使工件 不会产生过大的夹紧变形。 ③ 操作简单方便、省力、安全。 ④ 结构性好,夹紧装置的结构力求简单、紧凑,便于制造和维修。 (3)夹紧力方向和作用点的选择 ① 夹紧力应朝向主要定位基准。如图 1-36(a)所示,工件被镗孔与 A 面有垂直度要求, 因此加工时以 A 面为主要定位基 面,夹 紧力 F1 的方向应朝向 A 面。如果 夹 紧 力改朝 B 面,由于工件侧面 A 与底 面B的 夹角误差,夹紧时工件的定位位置 被 破 坏,如图 1-36(b)所示,影响孔 与A面 的垂直度要求。 图 1-36 夹紧力方向示意 ② 夹紧力的作用点应落 在 定 位元件的支承范围内,并靠近支承元件的几何中心。如图 1-37 所示,夹紧力作用在支承面之外,导 致工件的倾斜和移动,破坏工件的定位。正确位置应是图中虚线所示的位置。 ③ 夹紧力方向应有利于减小夹紧力大小。如图 1-38 所示,钻削孔 A 时,夹紧力 F1 与轴向切 削力 FH 、工件重力 G 的方向相同,加工过程所需的夹紧力为最小。 ④ 夹紧力的方向和作用点应施加在工件刚性较好的方向和部位。如图 1-39(a)所示,薄壁 套筒工件的轴向刚性比径向刚性好,应沿轴向施加夹紧力;夹紧图 1-39(b)所示薄壁箱体时,应 作用于刚性较好的凸边上;箱体没有凸边时,可以将单点加紧改为三点加紧[见图 1-39(c)]。 图 1-37 夹紧力作用点示意 图 1-38 夹紧力与切削力、重力的关系 1-夹具;2-工件

数控技术及应用教案及讲稿 下部分:数控加工工艺 一夫与工件性的关系 (e) 加工表面 5 夹紧力作用点应尽量靠近工件加工表面。为 提高工件加工刚性,防止或减少工件产生振动,应将 要定所示 在靠近加工面处设辅助支承,在施加适当的辅助夹紧 力5,可提高工件的安装刚度 (1)夹紧力大小的估算 夹紧力的大小,对工件安装的可靠性、工件和夹 以国10失力用A览m工表白》☑2 具的变形、夹紧机构的复杂程度等由很 的天 般情况下加工中小工件时 高速运动的条件下加时 则不能忽略离心力或惯性力对夹紧作用的 影响。此外,切削力本身是一个动态载荷,在加工过程中也是变化的。夹紧力的大小还与工艺系统 刚度、夹紧机构的传动效率等因素有关。因此,夹紧力大小的计算是一个很复杂的问题。 一船▣能 做粗略估算。为简化起见,在确定夹紧力大小时,可切削力(矩)对夹紧的影响,并假设工艺系统 是刚性的,切削过程是平稳的,根据加工过程中对夹紧最不利的解时状态,按静力平衡原理求出夹 紧力大小,再乘以安全系数作为实际所需的夹紧力,即 F= (1-13) 式中E一实际所需夹紧力: F一在给定条件下,按静力平衡原理计算出的夹紧力 、一安全系数,考虑切削力的变化和工艺系统变形等因素,一般取x=1.5~3。 实际应用中并非所有情况下都需要计算夹紧力,手动夹紧机构一般根据经验或类比法确定夹紧 力。若确实需要比较准确的计算夹紧力,可采用上述方法计算出夹紧力的大小。 第七节数控机床典型夹具简介 1.7.1车床夹具 (1) 三爪自定心卡盘 三爪自定心卡盘时车床上最常见的自定心夹具(见图1-41)。它夹持工件时一般不需要找正,装 夹速度较快。将其略加改进,还可以方便的装夹方料、其他形状的材料(见图142):同时还可以 装夹小直径的圆棒料(见图1-43)。 兰州交通大学机电工程学院

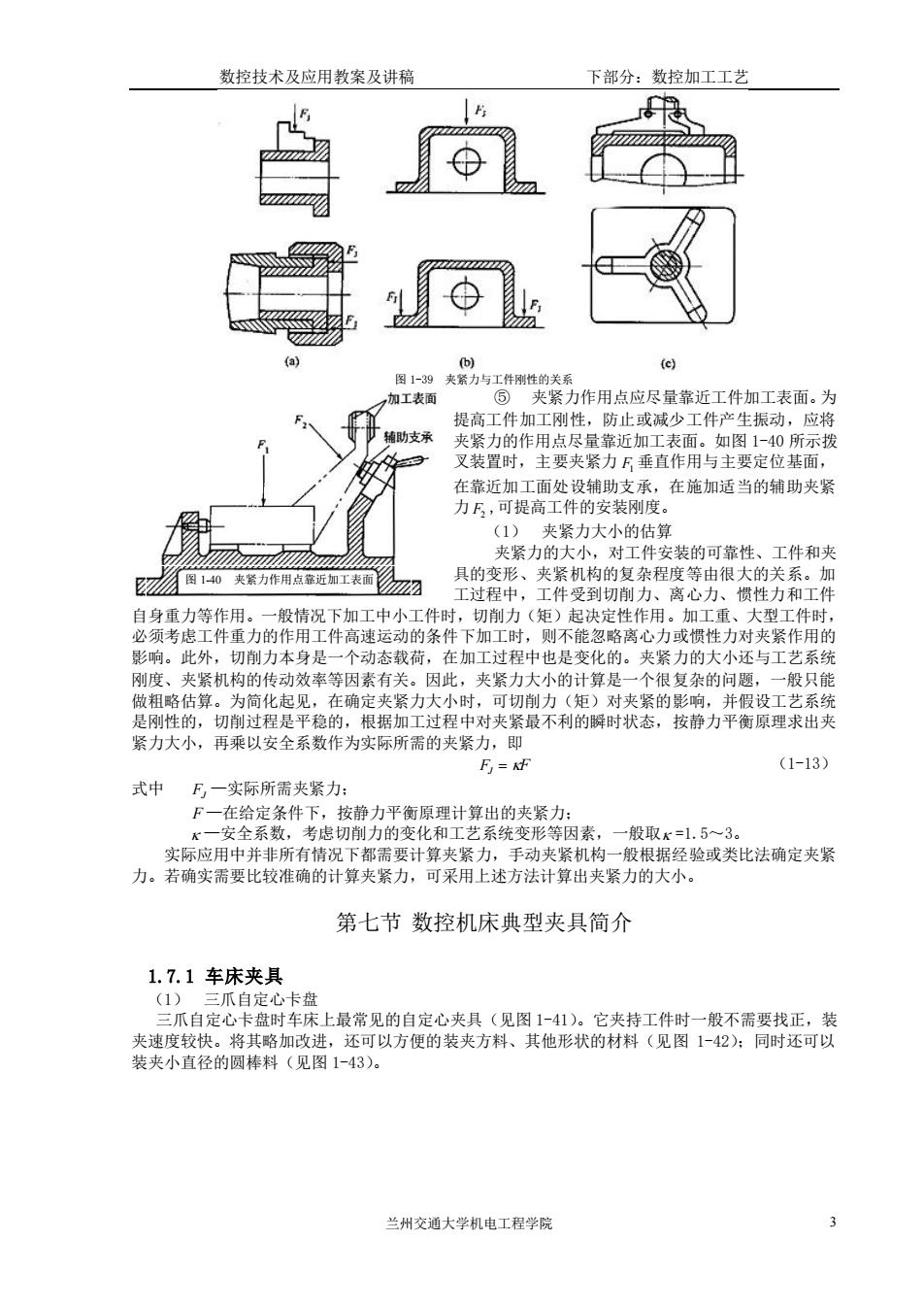

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 3 图 1-40 夹紧力作用点靠近加工表面 图 1-39 夹紧力与工件刚性的关系 ⑤ 夹紧力作用点应尽量靠近工件加工表面。为 提高工件加工刚性,防止或减少工件产生振动,应将 夹紧力的作用点尽量靠近加工表面。如图 1-40 所示拨 叉装置时,主要夹紧力 F1 垂直作用与主要定位基面, 在靠近加工面处设辅助支承,在施加适当的辅助夹紧 力 F2 ,可提高工件的安装刚度。 (1) 夹紧力大小的估算 夹紧力的大小,对工件安装的可靠性、工件和夹 具的变形、夹紧机构的复杂程度等由很大的关系。加 工过程中,工件受到切削力、离心力、惯性力和工件 自身重力等作用。一般情况下加工中小工件时,切削力(矩)起决定性作用。加工重、大型工件时, 必须考虑工件重力的作用工件高速运动的条件下加工时,则不能忽略离心力或惯性力对夹紧作用的 影响。此外,切削力本身是一个动态载荷,在加工过程中也是变化的。夹紧力的大小还与工艺系统 刚度、夹紧机构的传动效率等因素有关。因此,夹紧力大小的计算是一个很复杂的问题,一般只能 做粗略估算。为简化起见,在确定夹紧力大小时,可切削力(矩)对夹紧的影响,并假设工艺系统 是刚性的,切削过程是平稳的,根据加工过程中对夹紧最不利的瞬时状态,按静力平衡原理求出夹 紧力大小,再乘以安全系数作为实际所需的夹紧力,即 FJ = F (1-13) 式中 FJ —实际所需夹紧力; F —在给定条件下,按静力平衡原理计算出的夹紧力; —安全系数,考虑切削力的变化和工艺系统变形等因素,一般取 =1.5~3。 实际应用中并非所有情况下都需要计算夹紧力,手动夹紧机构一般根据经验或类比法确定夹紧 力。若确实需要比较准确的计算夹紧力,可采用上述方法计算出夹紧力的大小。 第七节 数控机床典型夹具简介 1.7.1 车床夹具 (1) 三爪自定心卡盘 三爪自定心卡盘时车床上最常见的自定心夹具(见图 1-41)。它夹持工件时一般不需要找正,装 夹速度较快。将其略加改进,还可以方便的装夹方料、其他形状的材料(见图 1-42);同时还可以 装夹小直径的圆棒料(见图 1-43)

数控技术及应用教案及讲稿 下部分:数控加工工艺 网可 (2) 四爪单动卡盘 不 四不 餐装背整卡爪、使其相对于两爪的鹿离路大于工件直径即可。 工件被夹持部分不宜太 为了防止工件表面被夹伤和找正工件时方使,装夹位置应垫0.5m以上的铜皮。 $ 图1-45Y形架装夹圆棒料 代级安w 以防工件掉下,损坏机 在四爪单动卡盘上找正工件 a找正操作须知 一是把主轴放在空挡位置,便于卡盘转动:二是不能同时松开两只卡爪, 以防工件掉下:三是灯光视线角度与针尖要配合好,以减小目测误差:四是工件找正后,四爪的夹 紧力要基本相同,否则车削使工件容易发生位移:五是找正近卡爪处的外圆,发现有极小的误差时, 不要盲目的松开卡爪,可把相对应的卡爪再夹紧一点来作微量调整。 b.盘类工件的找正方法如图1-46所示,对于盘类工件,既要找正外圆,又要找正平面(即 图中的A点、B点)。找正A点外圆时,用移动卡爪来调整,其调整量为间隙差值的一半 [见图1-46 (b)门:找正B点平面时,用钢锤或铜棒敲击,其调整量等于间限差值[见图1-6(C)]。 兰州交通大学机电工程学院 4

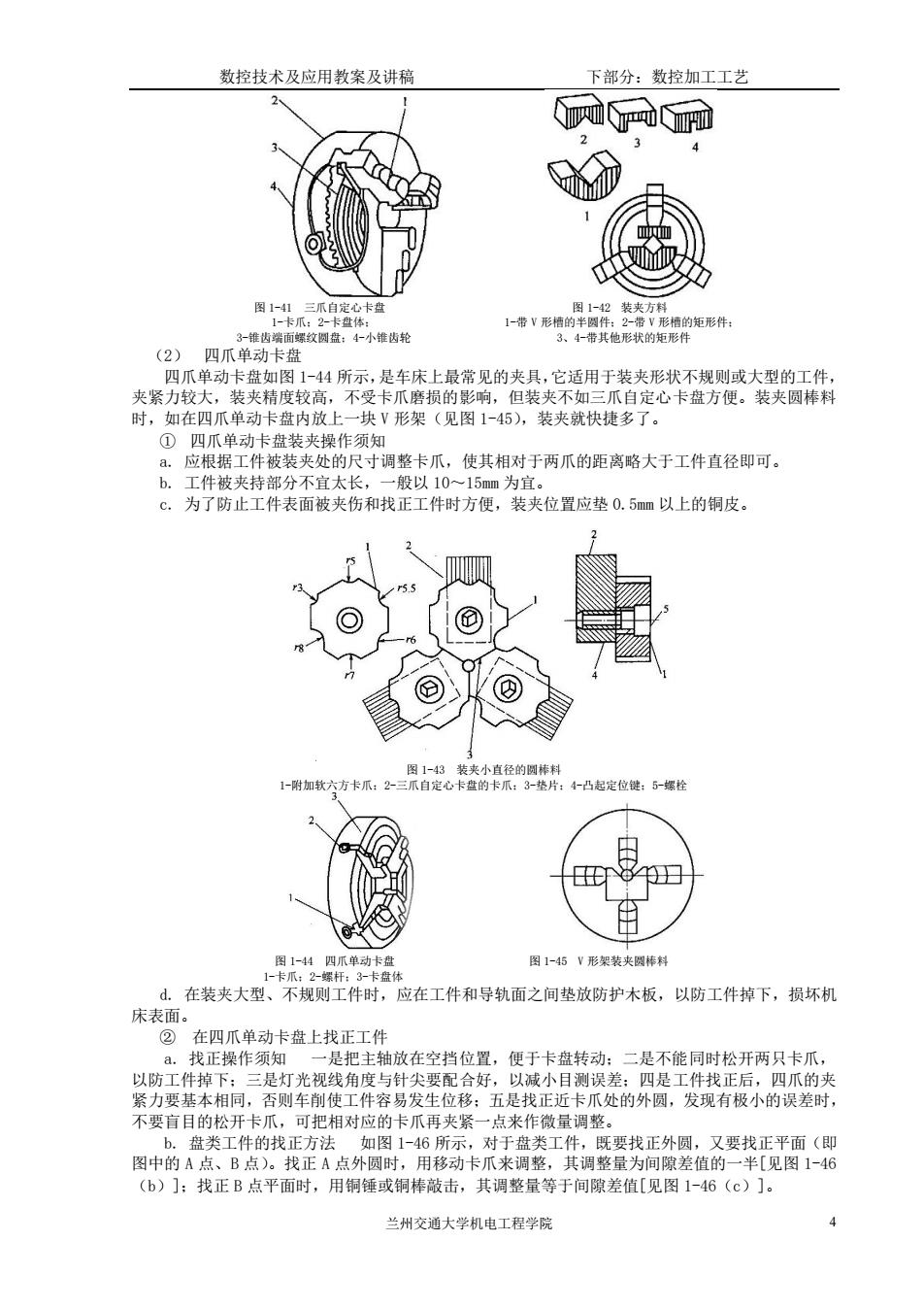

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 4 图 1-41 三爪自定心卡盘 图 1-42 装夹方料 1-卡爪;2-卡盘体; 1-带 V 形槽的半圆件;2-带 V 形槽的矩形件; 3-锥齿端面螺纹圆盘;4-小锥齿轮 3、4-带其他形状的矩形件 (2) 四爪单动卡盘 四爪单动卡盘如图 1-44 所示,是车床上最常见的夹具,它适用于装夹形状不规则或大型的工件, 夹紧力较大,装夹精度较高,不受卡爪磨损的影响,但装夹不如三爪自定心卡盘方便。装夹圆棒料 时,如在四爪单动卡盘内放上一块 V 形架(见图 1-45),装夹就快捷多了。 ① 四爪单动卡盘装夹操作须知 a. 应根据工件被装夹处的尺寸调整卡爪,使其相对于两爪的距离略大于工件直径即可。 b. 工件被夹持部分不宜太长,一般以 10~15mm 为宜。 c. 为了防止工件表面被夹伤和找正工件时方便,装夹位置应垫 0.5mm 以上的铜皮。 图 1-43 装夹小直径的圆棒料 1-附加软六方卡爪;2-三爪自定心卡盘的卡爪;3-垫片;4-凸起定位键;5-螺栓 图 1-44 四爪单动卡盘 图 1-45 V 形架装夹圆棒料 1-卡爪;2-螺杆;3-卡盘体 d. 在装夹大型、不规则工件时,应在工件和导轨面之间垫放防护木板,以防工件掉下,损坏机 床表面。 ② 在四爪单动卡盘上找正工件 a. 找正操作须知 一是把主轴放在空挡位置,便于卡盘转动;二是不能同时松开两只卡爪, 以防工件掉下;三是灯光视线角度与针尖要配合好,以减小目测误差;四是工件找正后,四爪的夹 紧力要基本相同,否则车削使工件容易发生位移;五是找正近卡爪处的外圆,发现有极小的误差时, 不要盲目的松开卡爪,可把相对应的卡爪再夹紧一点来作微量调整。 b. 盘类工件的找正方法 如图 1-46 所示,对于盘类工件,既要找正外圆,又要找正平面(即 图中的 A 点、B 点)。找正 A 点外圆时,用移动卡爪来调整,其调整量为间隙差值的一半[见图 1-46 (b)];找正 B 点平面时,用铜锤或铜棒敲击,其调整量等于间隙差值[见图 1-46(c)]

数控技术及应用教案及讲稿 下部分:数控加工工艺 大松卡爪 是先我 轴类工件的找正方法 应调整相应的卡爪, 找正方法 而找正B点外圆时,采用铜锤或铜棒敲击 d.找十字线其方法如图1-48所 然后工件转过180 先转动工件,找正A(4)B(B)线:调整划针 能出现下列情沙 是针尖仍 致,且工件AB线也已经找正[见图1-48(a)】 是针尖在下方与B线相周 [ 图1-48(b)],这表明划针应向上调整为,工件AB线向下调整:三是针尖在上方与AB线相距 △[见图1一48(©)],这表明划针影响下调整分,AB线向上调整为。工件这样反复调转180°进行 找正,直至划针盘针尖通过AB线为止。 aG) 高度整,找十字我上1小和88找子后,女在 恕楚充战肉件债所条于件楼,投字列注色含老)贵 要同时找调,反复进行,全面检查,直至找正为止。 ©.两点目测找正选择四爪单动卡盘正面的标准圆环作为找正的参考基准(见图1-49):再 把对称卡爪上第 兰州交通大学机电工程学院

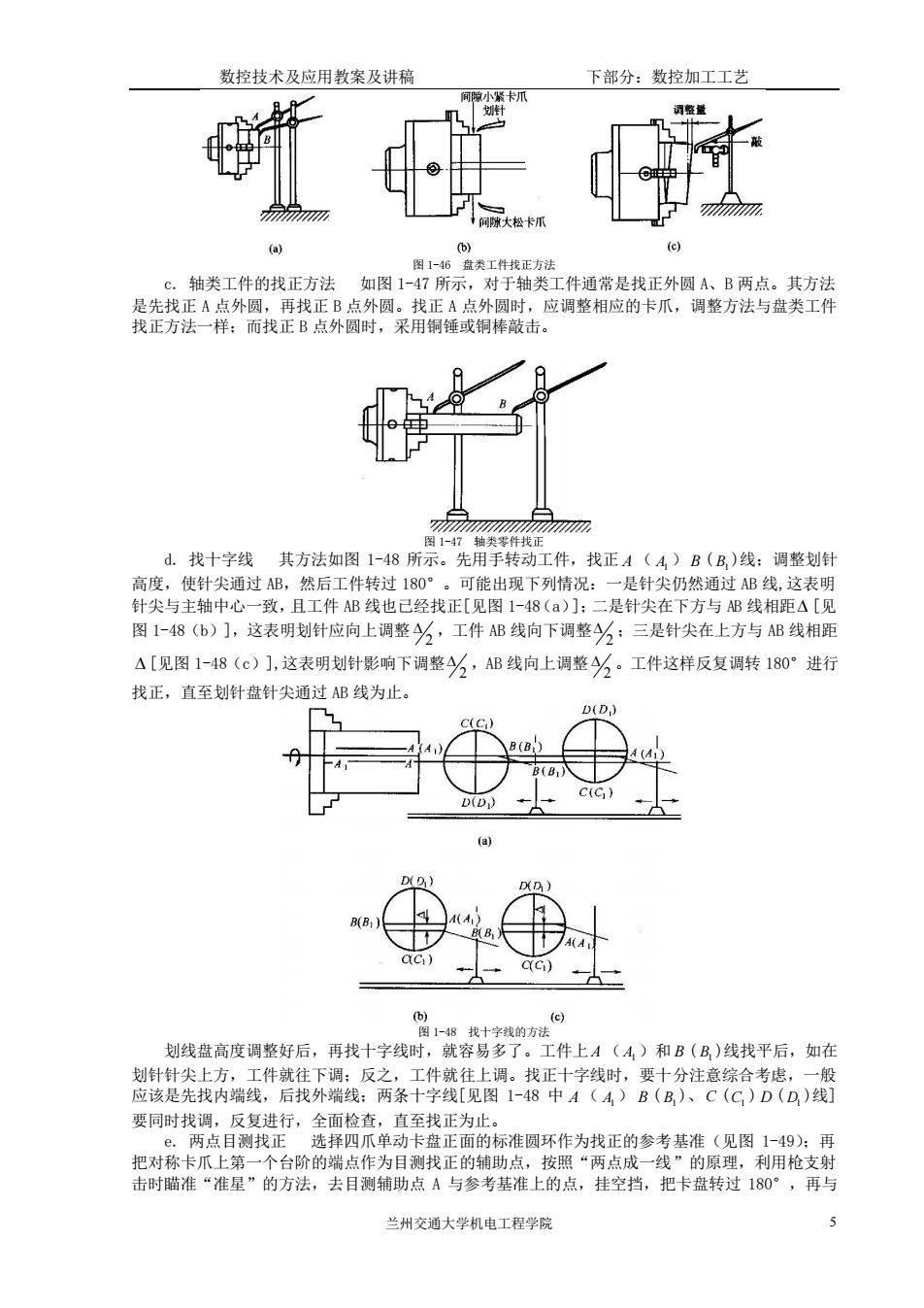

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 5 图 1-46 盘类工件找正方法 c. 轴类工件的找正方法 如图 1-47 所示,对于轴类工件通常是找正外圆 A、B 两点。其方法 是先找正 A 点外圆,再找正 B 点外圆。找正 A 点外圆时,应调整相应的卡爪,调整方法与盘类工件 找正方法一样;而找正 B 点外圆时,采用铜锤或铜棒敲击。 图 1-47 轴类零件找正 d. 找十字线 其方法如图 1-48 所示。先用手转动工件,找正 A ( A1 ) B ( B1 )线;调整划针 高度,使针尖通过 AB,然后工件转过 180°。可能出现下列情况:一是针尖仍然通过 AB 线,这表明 针尖与主轴中心一致,且工件 AB 线也已经找正[见图 1-48(a)];二是针尖在下方与 AB 线相距 [见 图 1-48(b)],这表明划针应向上调整 2 ,工件 AB 线向下调整 2 ;三是针尖在上方与 AB 线相距 [见图 1-48(c)],这表明划针影响下调整 2 ,AB 线向上调整 2 。工件这样反复调转 180°进行 找正,直至划针盘针尖通过 AB 线为止。 图 1-48 找十字线的方法 划线盘高度调整好后,再找十字线时,就容易多了。工件上 A ( A1 )和 B ( B1 )线找平后,如在 划针针尖上方,工件就往下调;反之,工件就往上调。找正十字线时,要十分注意综合考虑,一般 应该是先找内端线,后找外端线;两条十字线[见图 1-48 中 A ( A1 ) B ( B1 )、C ( C1 ) D ( D1 )线] 要同时找调,反复进行,全面检查,直至找正为止。 e. 两点目测找正 选择四爪单动卡盘正面的标准圆环作为找正的参考基准(见图 1-49);再 把对称卡爪上第一个台阶的端点作为目测找正的辅助点,按照“两点成一线”的原理,利用枪支射 击时瞄准“准星”的方法,去目测辅助点 A 与参考基准上的点,挂空挡,把卡盘转过 180°,再与