数控技术及应用教案及讲稿 上部分:数控技术及编程 第九讲 一、备课教案 适用专业机械设计制造及其自动化讲次 第九讲 上课 时间 年月日节 第三章数控机床的进给伺服系统 第一节概述 对进给同服系统的基本要求 理解数控机床对进给伺服系统的 内 二、进给伺服系统的基本组成 基本组成: 分类方法 提纲及 三、进给伺服系统的分类 第二节步进伺服驱动控制 求 一、步进电动机的分类、结构及特点 了解步进电动机的分类、结构及 二、步进电动机的工作原理、主要参数及特性 特点:掌握步进电动机的工作原 理、主要参数及特性:理解步进 电动机的驱动与控制方式。 三、步进电动机的驱动与控制 教学实施手段 效果记录 数控机床对进给伺服系统的基本要 课堂讲授 √ 求: 课堂讨论 √ 步进电动机的驱动与控制方式 现场示教 小结讲评 难 步进电动机的工作原理、主要参数 其它 特性 点 步进电动机的驱动与控制方式。 教具 CAI,黑板 陈德道主编数控技术及应用北京 教 参 国防工业出版社,2009 学 董玉红主编机床数控技术.哈尔滨 哈尔滨工业大学出版社,2003 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第九讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第九讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第三章 数控机床的进给伺服系统 第一节 概述 一、对进给伺服系统的基本要求 理解数控机床对进给伺服系统的 基本要求;了解进给伺服系统的 基本组成;掌握进给伺服系统的 分类方法 二、进给伺服系统的基本组成 三、进给伺服系统的分类 第二节 步进伺服驱动控制 一、步进电动机的分类、结构及特点 了解步进电动机的分类、结构及 特点;掌握步进电动机的工作原 理、主要参数及特性;理解步进 电动机的驱动与控制方式。 二、步进电动机的工作原理、主要参数及特性 三、步进电动机的驱动与控制 重 点 数控机床对进给伺服系统的基本要 求; 进给伺服系统的分类方法; 步进电动机的工作原理、主要参数 及特性; 步进电动机的驱动与控制方式。 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 步进电动机的工作原理、主要参数 及特性; 步进电动机的驱动与控制方式。 其 它 教具 CAI,黑板 推 荐 参 考 书 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第三章数控机床的进给伺服系统 数控机床的进给伺服系统是以数控机床的各坐标为控制对象,以机床移动部件的位 置和速度为控制量的自动控制系统,又称位置随动系统、进给伺服机构或进给伺服单元。 这类系统控制电动机的转矩、转速和转角,将电能转换为机械能,实现运动机械的运动 要求。在数控机床中,进给伺服系统是数控装置和机床本体的联系环节,它接收数控系 统发出的位移、速度指令,经变换、放大后,由电动机经机械传动机构驱动机床的工作 台或溜板沿某一坐标轴运动,通过轴的联动使刀具相对工件产生各种复杂的机械运动, 从而加工出用户所要求的复杂形状的工件。 作为数控机床的执行机构,进给同服系统将电力电子器件、控制、驱动及保护等集 为一体,并随着数字脉宽调制技术、特种电机材料技术、微电子技术及现代控制技术的 进步,经历了步进、直流、交流的发展历程。在一定意义上,进给伺服系统的静、动态 性能,决定了数控机床的精度、稳定性、可靠性和加工效率。因此,研究与开发高性能 的进给伺服系统一直是现代数控机床的关键技术之一。 第一节概述 一、对进给伺服系统的基本要求 数控系统所发出的控制指令,是通过进给伺服系统驱动机械执行部件,最终实现确 定的进给运动。进给伺服系统实际上是一种高精度的位置跟踪与定位系统,它的性能决 定了数控机床的许多性能。通常对进给伺服系统有如下要求: 1.精度高 为了保证加工出高精度零件,伺服系统必须具有足够高的精度。常用的精度指标是 定位精度和零件的综合加工精度:定位精度是指工作台或刀架由某点移到另一点时,指 令值与实际移动距离的最大差值:综合加工精度是指最后加工出来的工件尺寸与所要求 尺十的误差。同服系统要具有较好的静态特性和较高的同服刚度,才能达到较高的定位 精度,以保证机床具有较小的定位误差与重复定位误差(目前进给伺服系统的分辨率可 达1m或0.lm,甚至0.01um)。同时伺服系统还要具有较好的动态性能,以保证机床 具有较高的轮廓跟随精度。影响伺服系统工作精度的参数很多,关系也很复杂,因数控 装置的精度完全能满足机床的精度要求,故机床本身精度,尤其是伺服传动机构和伺服 执行机构的精度是影响同服系统工作精度的主要因素。 2.快速响应特性好,无超调 为了提高生产率和保证加工质量,在启、制动时,要求加、减速加速度足够大,以 缩短伺服系统的过渡过程时间(一般电动机的速度从零变到最高转速,或从最高转速降 至零的时间小于200ms),减小轮廓过渡误差。一般说来,系统增益大,时间常数小, 响应快,但是加大系统增益将增大超调量,延长调节时间,使过渡过程性能指数下降, 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第三章 数控机床的进给伺服系统 数控机床的进给伺服系统是以数控机床的各坐标为控制对象,以机床移动部件的位 置和速度为控制量的自动控制系统,又称位置随动系统、进给伺服机构或进给伺服单元。 这类系统控制电动机的转矩、转速和转角,将电能转换为机械能,实现运动机械的运动 要求。在数控机床中,进给伺服系统是数控装置和机床本体的联系环节,它接收数控系 统发出的位移、速度指令,经变换、放大后,由电动机经机械传动机构驱动机床的工作 台或溜板沿某一坐标轴运动,通过轴的联动使刀具相对工件产生各种复杂的机械运动, 从而加工出用户所要求的复杂形状的工件。 作为数控机床的执行机构,进给伺服系统将电力电子器件、控制、驱动及保护等集 为一体,并随着数字脉宽调制技术、特种电机材料技术、微电子技术及现代控制技术的 进步,经历了步进、直流、交流的发展历程。在一定意义上,进给伺服系统的静、动态 性能,决定了数控机床的精度、稳定性、可靠性和加工效率。因此,研究与开发高性能 的进给伺服系统一直是现代数控机床的关键技术之一。 第一节 概述 一、对进给伺服系统的基本要求 数控系统所发出的控制指令,是通过进给伺服系统驱动机械执行部件,最终实现确 定的进给运动。进给伺服系统实际上是一种高精度的位置跟踪与定位系统,它的性能决 定了数控机床的许多性能。通常对进给伺服系统有如下要求: 1.精度高 为了保证加工出高精度零件,伺服系统必须具有足够高的精度。常用的精度指标是 定位精度和零件的综合加工精度:定位精度是指工作台或刀架由某点移到另一点时,指 令值与实际移动距离的最大差值;综合加工精度是指最后加工出来的工件尺寸与所要求 尺寸的误差。伺服系统要具有较好的静态特性和较高的伺服刚度,才能达到较高的定位 精度,以保证机床具有较小的定位误差与重复定位误差(目前进给伺服系统的分辨率可 达 1 μm 或 0.1 μm ,甚至 0.01 μm )。同时伺服系统还要具有较好的动态性能,以保证机床 具有较高的轮廓跟随精度。影响伺服系统工作精度的参数很多,关系也很复杂,因数控 装置的精度完全能满足机床的精度要求,故机床本身精度,尤其是伺服传动机构和伺服 执行机构的精度是影响伺服系统工作精度的主要因素。 2.快速响应特性好,无超调 为了提高生产率和保证加工质量,在启、制动时,要求加、减速加速度足够大,以 缩短伺服系统的过渡过程时间(一般电动机的速度从零变到最高转速,或从最高转速降 至零的时间小于 200 ms),减小轮廓过渡误差。一般说来,系统增益大,时间常数小, 响应快,但是加大系统增益将增大超调量,延长调节时间,使过渡过程性能指数下降

数控技术及应用教案及讲稿 上部分:数控技术及编程 甚至造成系统不稳定:若减小系统增益,又会增加稳态误差。这就要求伺服系统要能快 速响应,但又不能超调,否则将形成过切,影响加工质量。所以应当适当选择系统增益, 以便获得合理的响应速度。同时,当负载突变时,要求速度的恢复时间也要短,且不能 有振荡,这样才能得到光滑的加工表面。 3.调速范围宽 调速范围是指生产机械要求电机能提供的最高转速和最低转速之比,即 IV min 式中,R,为调速范围,N和N。分别为生产机械要求电机能提供的最高转速和最 低转速,一般都指额定负载时的转速(对于少数负载很轻的机械,也可以是实际负载时 的转速) 在数控机床中,往往加工刀具、被加工材质以及零件加工要求不同,为保证在任何 情况下都能得到最佳切削条件,就要求进给驱动必须具有足够宽的调速范围。目前对一 般的数控机床而言,伺服系统在承担全部工作负载的情况下,工作进给速度范围可达 0~6m/mm(调速范围12000):为了保证精确定位,伺服系统的低速趋近速度为 0.1mm/min:为了缩短辅助时间快速移动速度可高达15m/min(例如XHK760型立式加 工中心的工作进给速度范围为2mm/min~4m/mm,快速进给速度为10mmin),如此 宽的调速范围是伺服系统设计的一个难题。因多坐标联动的数控机床合成进给速度保持 常数,是保证表面粗糙度的重要条件,故为保证较高的轮廓精度,机床各坐标方向的运 动速度也要配合适当,这是对数控系统和伺服系统提出的共同要求。 4.低速大扭矩 根据机床的加工特点,经常在低速进行重切削,即在低速时进给驱动要有大的转矩 输出,这就要求动力源尽量靠近机床的执行机构,从而可缩短进给驱动的传动链,使传 动装置的机械部分结构简化,系统刚性增加,从而也使传动装置的动态质量和中间传动 的运动精度得到提高。 5.稳定性好 稳定性是伺服系统能否正常工作的前提,特别要求数控机床在低速进给情况下不产 生爬行现象,并要求负载变化而不产生共振。稳定性与系统的惯性、刚性、阻尼及增益 等有关,应适当选择上述各项参数,以达到最佳工作性能。对数控机床伺服系统,影响 机床加工过程的伺服特性是稳态特性,而影响稳态特性的两个重要参数是系统增益和伺 服刚度。 二、进给伺服系统的基本组成 数控进给伺服系统按有无反馈检测元件分为开环、闭环和半闭环三种类型,这三种 类型的伺服系统的基本组成不完全相同,但不管是哪种类型,执行元件及其驱动控制单 元都必不可少。驱动控制单元的作用是将进给指令转化为执行元件所需要的信号形式, 执行元件则将该信号转化为相应的机械位移。 开环伺服系统由驱动控制单元、执行元件和传动装置组成。通常,执行元件选用步 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 甚至造成系统不稳定;若减小系统增益,又会增加稳态误差。这就要求伺服系统要能快 速响应,但又不能超调,否则将形成过切,影响加工质量。所以应当适当选择系统增益, 以便获得合理的响应速度。同时,当负载突变时,要求速度的恢复时间也要短,且不能 有振荡,这样才能得到光滑的加工表面。 3.调速范围宽 调速范围是指生产机械要求电机能提供的最高转速和最低转速之比,即 min max N N RN = 式中, RN 为调速范围, N max 和 N min 分别为生产机械要求电机能提供的最高转速和最 低转速,一般都指额定负载时的转速(对于少数负载很轻的机械,也可以是实际负载时 的转速)。 在数控机床中,往往加工刀具、被加工材质以及零件加工要求不同,为保证在任何 情况下都能得到最佳切削条件,就要求进给驱动必须具有足够宽的调速范围。目前对一 般的数控机床而言,伺服系统在承担全部工作负载的情况下,工作进给速度范围可达 0 ~ 6m/min (调速范围 1:2000);为了保证精确定位,伺服系统的低速趋近速度为 0.1mm/min;为了缩短辅助时间快速移动速度可高达 15m/min(例如 XHK760 型立式加 工中心的工作进给速度范围为 2mm / min ~ 4m/min ,快速进给速度为 10m/min),如此 宽的调速范围是伺服系统设计的一个难题。因多坐标联动的数控机床合成进给速度保持 常数,是保证表面粗糙度的重要条件,故为保证较高的轮廓精度,机床各坐标方向的运 动速度也要配合适当,这是对数控系统和伺服系统提出的共同要求。 4.低速大扭矩 根据机床的加工特点,经常在低速进行重切削,即在低速时进给驱动要有大的转矩 输出,这就要求动力源尽量靠近机床的执行机构,从而可缩短进给驱动的传动链,使传 动装置的机械部分结构简化,系统刚性增加,从而也使传动装置的动态质量和中间传动 的运动精度得到提高。 5.稳定性好 稳定性是伺服系统能否正常工作的前提,特别要求数控机床在低速进给情况下不产 生爬行现象,并要求负载变化而不产生共振。稳定性与系统的惯性、刚性、阻尼及增益 等有关,应适当选择上述各项参数,以达到最佳工作性能。对数控机床伺服系统,影响 机床加工过程的伺服特性是稳态特性,而影响稳态特性的两个重要参数是系统增益和伺 服刚度。 二、进给伺服系统的基本组成 数控进给伺服系统按有无反馈检测元件分为开环、闭环和半闭环三种类型,这三种 类型的伺服系统的基本组成不完全相同,但不管是哪种类型,执行元件及其驱动控制单 元都必不可少。驱动控制单元的作用是将进给指令转化为执行元件所需要的信号形式, 执行元件则将该信号转化为相应的机械位移。 开环伺服系统由驱动控制单元、执行元件和传动装置组成。通常,执行元件选用步

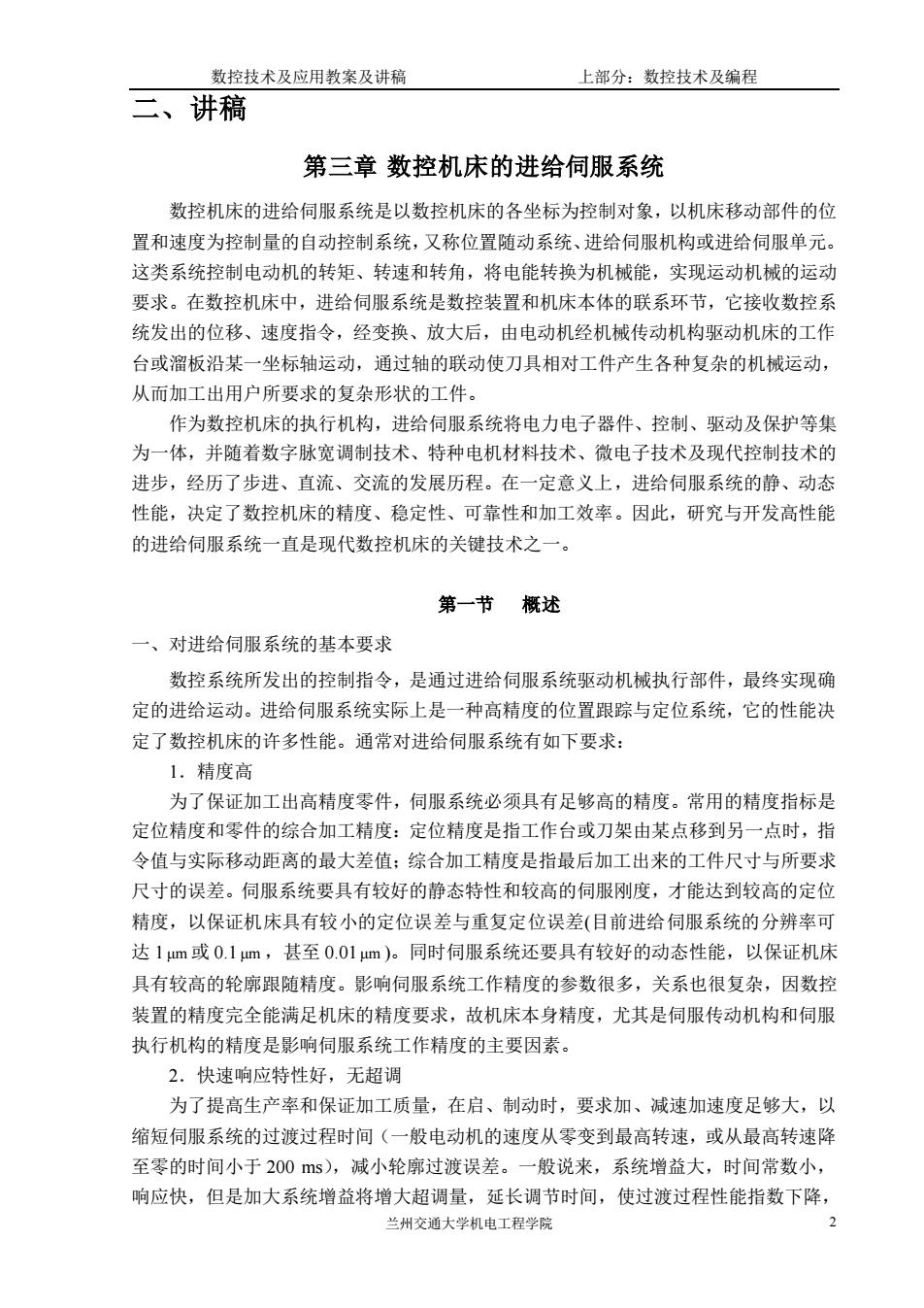

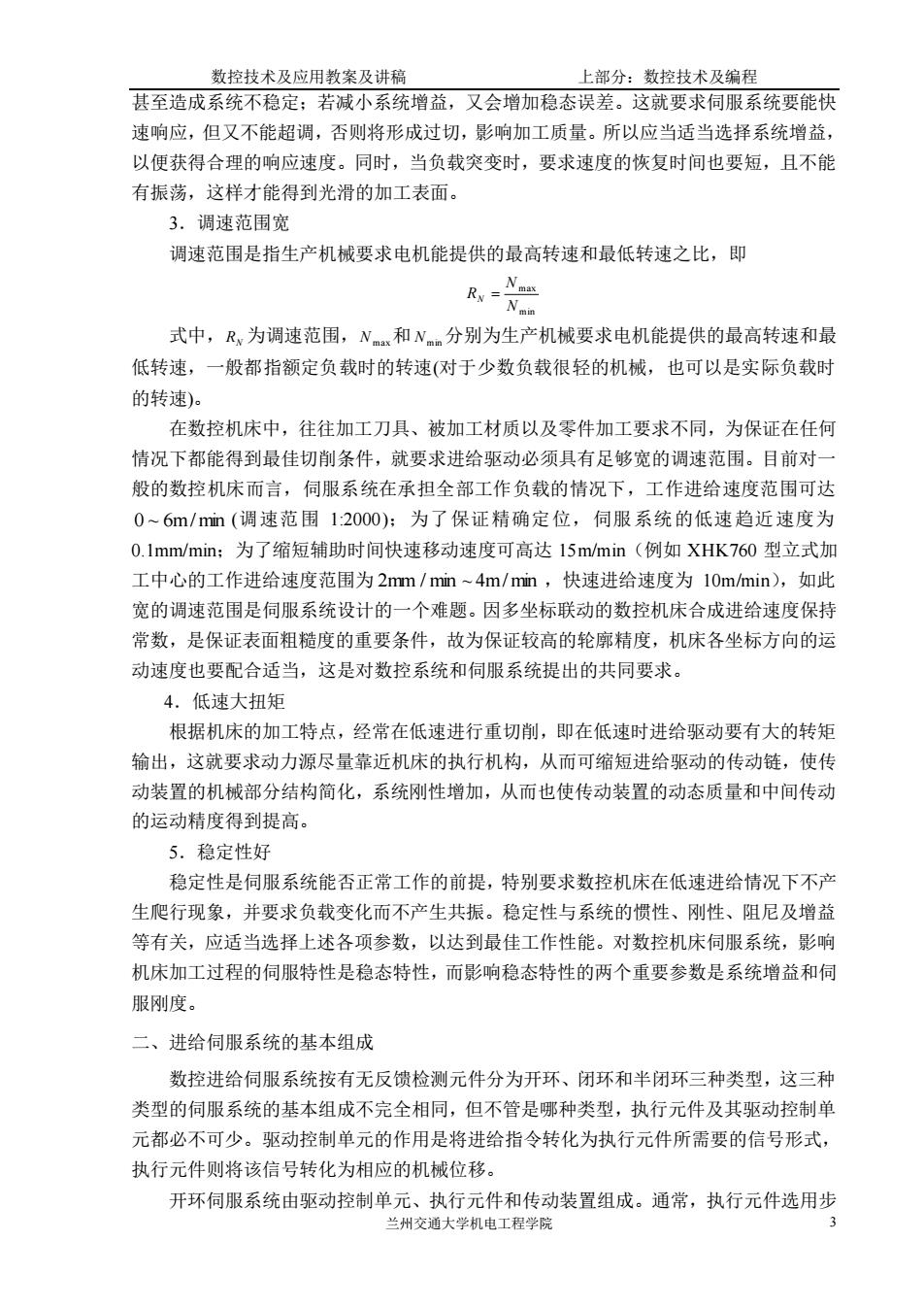

数控技术及应用教案及讲稿 上部分:数控技术及编程 进电动机。由于系统不对输出进行检测,因此执行元件对系统的特性具有重要影响。 闭环和半闭环伺服系统的基本组成如图31所示,由比较环节、驱动控制单元、执行元 件、传动装置和反馈检测元件组成。反馈检测元件分为速度反馈和位置反馈两类,闭环 伺服系统采用位置反馈元件对工作台的实际位置检测后反馈给比较环节(半闭环伺服系 统检测反馈同服电机或滚珠丝杠上的转角位移,间接保证工作台的位移),比较环节将 指令信号和反馈信号进行比较,以两者的差值作为伺服系统的跟随误差,经驱动控制单 元驱动控制执行元件带动工作台运动。 指令 比较环节 照整制 执行元件 传动装置 机床 速度反馈 位置反馈 图1闭环和半闭环伺服系统的基本组成 三、进给伺服系统的分类 1.按控制方式和有无检测反馈环节分类 按控制方式和有无检测反馈环节可以将伺服系统分为开环、半闭环和闭环伺服系统 三类。 ()开环控制系统 采用步进电机驱动的开环伺服系统如图3-2所示。开环控制系统是指不带位置反馈 装置的控制方式,由功率型步进电动机作为驱动元件的控制系统是典型的开环控制系 统。数控装置根据所要求的运动速度和位移量,向环形分配器和功率放大电路输出一定 频率和数量的脉冲,不断改变步进电动机各相绕组的供电状态,使相应坐标轴的步进电 动机转过相应的角位移,再经过机械传动链,实现运动部件的直线移动或转动。运动部 件的速度与位移量是由输入脉神的须率和脉神数所决定。开环控制系统具有结构简单、 调试维修方便和价格低廉等优点:缺点是精度较低,通常输出扭矩值的大小受到了限制, 而且当输入较高的脉冲频率时,容易产生失步,难以实现运动部件的快速控制。一般开 环控制系统适用于中、小型经济型数控机床,以及普通机床的数控化改造。近年来,随 着高精度步进电动机特别是混合式步进电动机的应用,以及PWM技术及微步驱动、超 微步驱动技术的发展,步进伺服系统的高频出力与低频振荡得到极大的改善,开环控制 数控机床的精度和性能也大为提高。 机械运动部件 步进电动机 机械传动链 图3-2采用步进电机驱动的开环伺服系统的示意图 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 进电动机。由于系统不对输出进行检测,因此执行元件对系统的特性具有重要影响。 闭环和半闭环伺服系统的基本组成如图 3–1 所示,由比较环节、驱动控制单元、执行元 件、传动装置和反馈检测元件组成。反馈检测元件分为速度反馈和位置反馈两类,闭环 伺服系统采用位置反馈元件对工作台的实际位置检测后反馈给比较环节(半闭环伺服系 统检测反馈伺服电机或滚珠丝杠上的转角位移,间接保证工作台的位移),比较环节将 指令信号和反馈信号进行比较,以两者的差值作为伺服系统的跟随误差,经驱动控制单 元驱动控制执行元件带动工作台运动。 图 3–1 闭环和半闭环伺服系统的基本组成 三、进给伺服系统的分类 1.按控制方式和有无检测反馈环节分类 按控制方式和有无检测反馈环节可以将伺服系统分为开环、半闭环和闭环伺服系统 三类。 (1) 开环控制系统 采用步进电机驱动的开环伺服系统如图 3–2 所示。开环控制系统是指不带位置反馈 装置的控制方式,由功率型步进电动机作为驱动元件的控制系统是典型的开环控制系 统。数控装置根据所要求的运动速度和位移量,向环形分配器和功率放大电路输出—定 频率和数量的脉冲,不断改变步进电动机各相绕组的供电状态,使相应坐标轴的步进电 动机转过相应的角位移,再经过机械传动链,实现运动部件的直线移动或转动。运动部 件的速度与位移量是由输入脉冲的频率和脉冲数所决定。开环控制系统具有结构简单、 调试维修方便和价格低廉等优点;缺点是精度较低,通常输出扭矩值的大小受到了限制, 而且当输入较高的脉冲频率时,容易产生失步,难以实现运动部件的快速控制。一般开 环控制系统适用于中、小型经济型数控机床,以及普通机床的数控化改造。近年来,随 着高精度步进电动机特别是混合式步进电动机的应用,以及 PWM 技术及微步驱动、超 微步驱动技术的发展,步进伺服系统的高频出力与低频振荡得到极大的改善,开环控制 数控机床的精度和性能也大为提高。 图 3–2 采用步进电机驱动的开环伺服系统的示意图

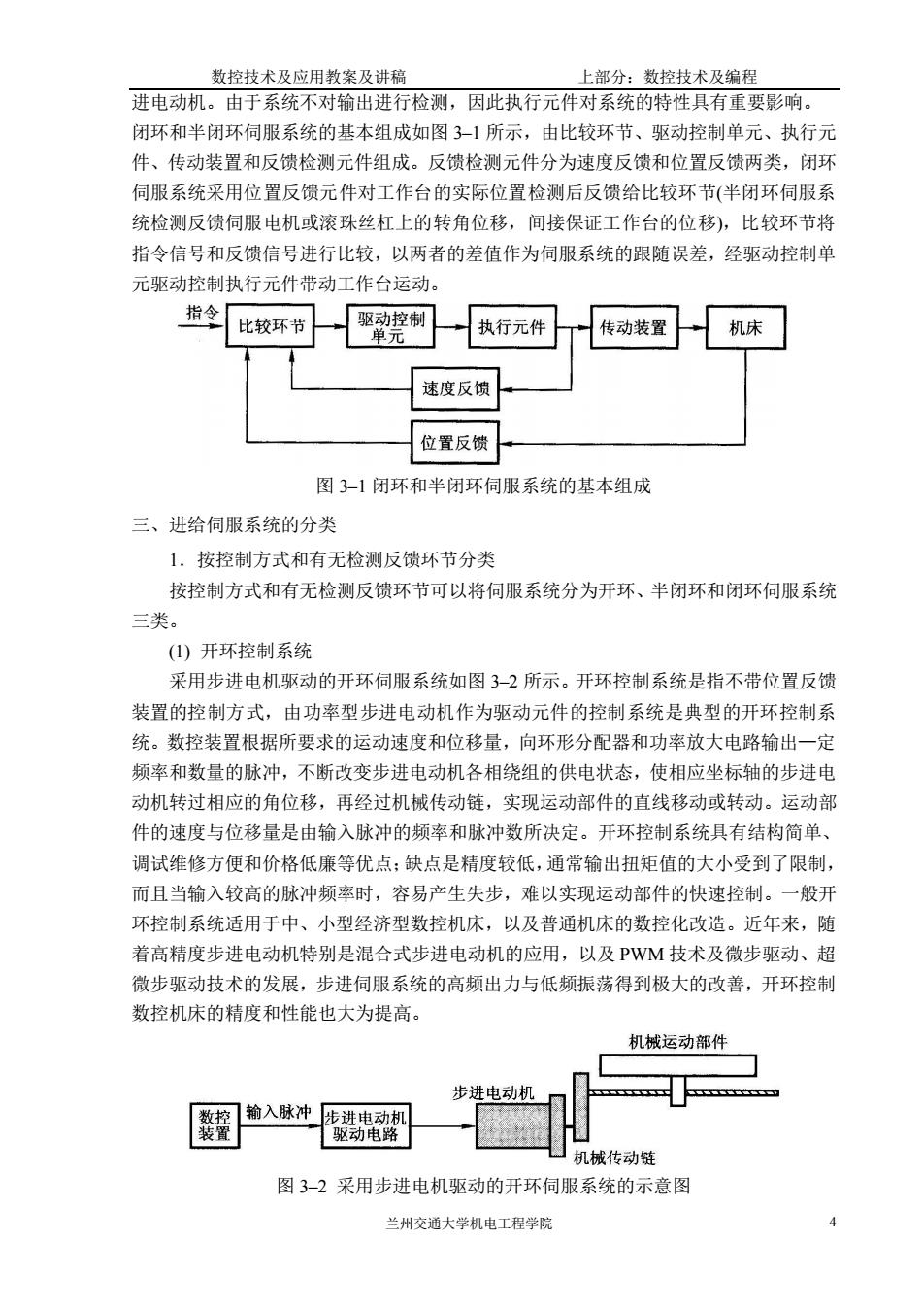

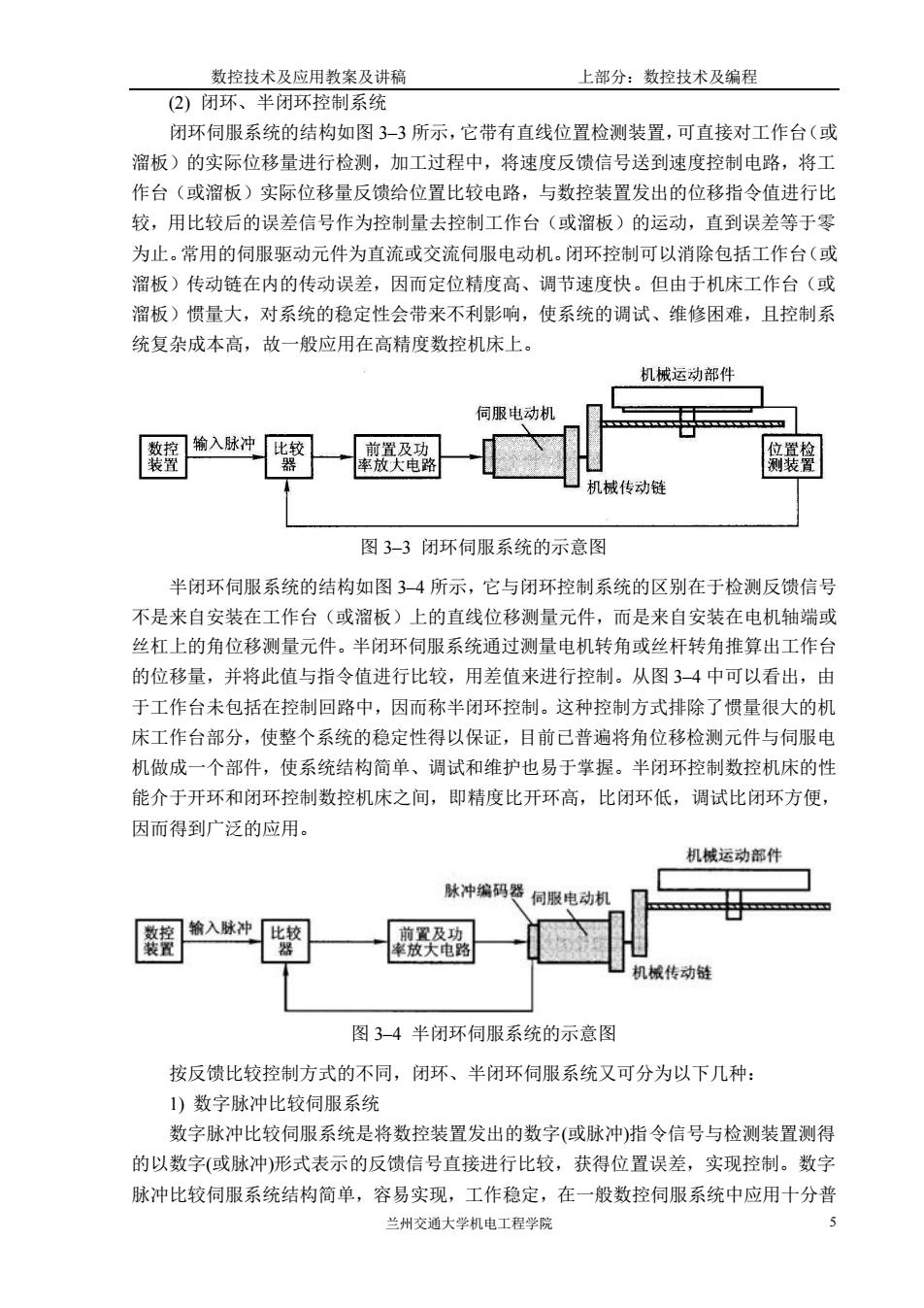

数控技术及应用教案及讲稿 上部分:数控技术及编程 (2)闭环、半闭环控制系统 闭环伺服系统的结构如图3-3所示,它带有直线位置检测装置,可直接对工作台(或 溜板)的实际位移量进行检测,加工过程中,将速度反馈信号送到速度控制电路,将工 作台(或溜板)实际位移量反馈给位置比较电路,与数控装置发出的位移指令值进行比 较,用比较后的误差信号作为控制量去控制工作台(或溜板)的运动,直到误差等于零 为止。常用的伺服驱动元件为直流或交流同服电动机。闭环控制可以消除包括工作台(或 溜板)传动链在内的传动误差,因而定位精度高、调节速度快。但由于机床工作台(或 溜板)惯量大,对系统的稳定性会带来不利影响,使系统的调试、维修困难,且控制系 统复杂成本高,故一般应用在高精度数控机床上。 机械运动部件 伺服电动机 机械传动链 图3-3闭环伺服系统的示意图 半闭环伺服系统的结构如图34所示,它与闭环控制系统的区别在于检测反馈信号 不是来自安装在工作台(或溜板)上的直线位移测量元件,而是来自安装在电机轴端或 丝杠上的角位移测量元件。半闭环伺服系统通过测量电机转角或丝杆转角推算出工作台 的位移量,并将此值与指令值进行比较,用差值来进行控制。从图34中可以看出,由 于工作台未包括在控制回路中,因而称半闭环控制。这种控制方式排除了惯量很大的机 床工作台部分,使整个系统的稳定性得以保证,目前己普遍将角位移检测元件与伺服电 机做成一个部件,使系统结构简单、调试和维护也易于掌握。半闭环控制数控机床的性 能介于开环和闭环控制数控机床之间,即精度比开环高,比闭环低,调试比闭环方便, 因而得到广泛的应用。 机械运动部件 脉冲编码器同服电动机」 机械传动链 图34半闭环伺服系统的示意图 按反馈比较控制方式的不同,闭环、半闭环伺服系统又可分为以下几种: 1)数字脉冲比较伺服系统 数字脉冲比较伺服系统是将数控装置发出的数字(或脉冲)指令信号与检测装置测得 的以数字(或脉冲)形式表示的反馈信号直接进行比较,获得位置误差,实现控制。数字 脉冲比较同服系统结构简单,容易实现,工作稳定,在一般数控伺服系统中应用十分普 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 (2) 闭环、半闭环控制系统 闭环伺服系统的结构如图 3–3 所示,它带有直线位置检测装置,可直接对工作台(或 溜板)的实际位移量进行检测,加工过程中,将速度反馈信号送到速度控制电路,将工 作台(或溜板)实际位移量反馈给位置比较电路,与数控装置发出的位移指令值进行比 较,用比较后的误差信号作为控制量去控制工作台(或溜板)的运动,直到误差等于零 为止。常用的伺服驱动元件为直流或交流伺服电动机。闭环控制可以消除包括工作台(或 溜板)传动链在内的传动误差,因而定位精度高、调节速度快。但由于机床工作台(或 溜板)惯量大,对系统的稳定性会带来不利影响,使系统的调试、维修困难,且控制系 统复杂成本高,故一般应用在高精度数控机床上。 图 3–3 闭环伺服系统的示意图 半闭环伺服系统的结构如图 3–4 所示,它与闭环控制系统的区别在于检测反馈信号 不是来自安装在工作台(或溜板)上的直线位移测量元件,而是来自安装在电机轴端或 丝杠上的角位移测量元件。半闭环伺服系统通过测量电机转角或丝杆转角推算出工作台 的位移量,并将此值与指令值进行比较,用差值来进行控制。从图 3–4 中可以看出,由 于工作台未包括在控制回路中,因而称半闭环控制。这种控制方式排除了惯量很大的机 床工作台部分,使整个系统的稳定性得以保证,目前已普遍将角位移检测元件与伺服电 机做成一个部件,使系统结构简单、调试和维护也易于掌握。半闭环控制数控机床的性 能介于开环和闭环控制数控机床之间,即精度比开环高,比闭环低,调试比闭环方便, 因而得到广泛的应用。 图 3–4 半闭环伺服系统的示意图 按反馈比较控制方式的不同,闭环、半闭环伺服系统又可分为以下几种: 1) 数字脉冲比较伺服系统 数字脉冲比较伺服系统是将数控装置发出的数字(或脉冲)指令信号与检测装置测得 的以数字(或脉冲)形式表示的反馈信号直接进行比较,获得位置误差,实现控制。数字 脉冲比较伺服系统结构简单,容易实现,工作稳定,在一般数控伺服系统中应用十分普