数控技术及应用教案及讲稿 上部分:数控技术及编程 第十三讲 一、备课教案 适用专业机械设计制造及其自动化讲次 上课 第十三讲时间 年月日节 第四章主轴驱动及控制 第一节概述 对主轴驱动的要求 内容 了解数控机床对主轴驱动的要 求:掌握主轴驱动装置的结构及 二、主轴驱动装置及其工作特性 其工作特性 及 第二节主轴驱动的速度控制 求 一、直流主轴速度控制 理解直、交流主轴速度控制方式 二、交流主轴速度控制 教学实施手段 效果记录 课堂讲授 数控机床对主轴驱动的要求: 主轴驱动装置的结构及其工作特 课堂讨论 置:交流主轴速度拉制方式 现场示教 小结讲评 其它 点 教具 CAI,黑板 荐 陈德道主编数控技术及应用北京 教 国防工业出版社,2009 董玉红主编机床数控技术哈尔滨 书 哈尔滨工业大学出版社2003 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第十三讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第十三讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第四章 主轴驱动及控制 第一节 概述 一、对主轴驱动的要求 了解数控机床对主轴驱动的要 求;掌握主轴驱动装置的结构及 其工作特性 二、主轴驱动装置及其工作特性 第二节 主轴驱动的速度控制 一、直流主轴速度控制 理解直、交流主轴速度控制方式。 二、交流主轴速度控制 重 点 数控机床对主轴驱动的要求; 主轴驱动装置的结构及其工作特 性; 直、交流主轴速度控制方式 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 主轴驱动装置的工作特性; 直、交流主轴速度控制方式 其 它 教具 CAI,黑板 推 荐 参 考 书 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第四章主轴驱动及控制 主轴驱动系统的速度控制方式和进给驱动系统的相比,在本质上是一样的,两者都 采用交流调速或直流调速,只是数控机床对主轴控制系统的速度、转矩范围要求不同, 而且对主轴控制系统的速度控制、位置控制有其本身的特点和要求。 早期的数控机床多采用晶闸管直流主轴驱动系统,通过调整晶闸管可控整流器,调 整直流电动机的电枢电压,实现额定转速以下的恒转矩调速控制:调整直流电动机的励 磁电流,实现额定转速以上的恒功率调速控制。并且通过采用闭环控制,获得了良好的 动静态特性。但是由于直流电动机受机械换向的影响和限制,大多数直流主轴驱动系统 适用性差,维护比较困难,而且其恒功率调速范围较小。20世纪80年代后,随着交流 调速理论、微电子技术和大功率半导体技术的发展,交流驱动系统进入实用阶段。在数 控机床的主轴驱动系统中得到了广泛的应用。现在,已有85%的新生产数控机床的主轴 驱动系统采用了交流调速系统。 第一节概述 随着数控技术的不断发展,传统的主轴驱动己不能满足数控技术的需要。现代数控 机床对主轴驱动提出了更高的要求。 一、对主轴驱动的要求 1.调速范围大 数控机床主轴驱动要有较宽的调速范围,以保证加工时选用合理的切削用量,以获 得最佳的生产率、加工精度和表面质量。特别对多工序自动换刀的数控机床(数控加工 中心),为适应各种刀具、工序和各种材料的要求,对主轴的调速范围要求更高。数控 机床的变速是依指令自动进行的,这就要求主轴能在较宽的转速范围内进行无级调速, 并减少中间环节,简化主轴箱。目前主轴驱动装置的恒转矩调速范围已达1:100,恒功 率调速范围达1:30,过载1.5倍可达30min。这对中小型数控机床已经够用了。对中型 以上的数控机床,要求调速范围超过1:100,则需要通过齿轮换挡的方法解决。 主轴变速分为有级变速、无级变速和分段无级变速三种形式,其中有级变速仅用于 经济型数控机床,大多数数控机床均采用无级变速和分段无级变速。 2.主轴输出功率大 为满足生产率要求,数控机床要求主轴在整个速度范围内均能提供切削所需功率。 能达到主轴电动机的最大功率更为理想,即恒功率范围要宽。由于主轴电动机及其驱动 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第四章 主轴驱动及控制 主轴驱动系统的速度控制方式和进给驱动系统的相比,在本质上是一样的,两者都 采用交流调速或直流调速,只是数控机床对主轴控制系统的速度、转矩范围要求不同, 而且对主轴控制系统的速度控制、位置控制有其本身的特点和要求。 早期的数控机床多采用晶闸管直流主轴驱动系统,通过调整晶闸管可控整流器,调 整直流电动机的电枢电压,实现额定转速以下的恒转矩调速控制;调整直流电动机的励 磁电流,实现额定转速以上的恒功率调速控制。并且通过采用闭环控制,获得了良好的 动静态特性。但是由于直流电动机受机械换向的影响和限制,大多数直流主轴驱动系统 适用性差,维护比较困难,而且其恒功率调速范围较小。20 世纪 80 年代后,随着交流 调速理论、微电子技术和大功率半导体技术的发展,交流驱动系统进入实用阶段。在数 控机床的主轴驱动系统中得到了广泛的应用。现在,已有 85%的新生产数控机床的主轴 驱动系统采用了交流调速系统。 第一节 概 述 随着数控技术的不断发展,传统的主轴驱动已不能满足数控技术的需要。现代数控 机床对主轴驱动提出了更高的要求。 一、对主轴驱动的要求 1.调速范围大 数控机床主轴驱动要有较宽的调速范围,以保证加工时选用合理的切削用量,以获 得最佳的生产率、加工精度和表面质量。特别对多工序自动换刀的数控机床(数控加工 中心),为适应各种刀具、工序和各种材料的要求,对主轴的调速范围要求更高。数控 机床的变速是依指令自动进行的,这就要求主轴能在较宽的转速范围内进行无级调速, 并减少中间环节,简化主轴箱。目前主轴驱动装置的恒转矩调速范围已达 1:100,恒功 率调速范围达 1:30,过载 1.5 倍可达 30min。这对中小型数控机床已经够用了。对中型 以上的数控机床,要求调速范围超过 1:100,则需要通过齿轮换挡的方法解决。 主轴变速分为有级变速、无级变速和分段无级变速三种形式,其中有级变速仅用于 经济型数控机床,大多数数控机床均采用无级变速和分段无级变速。 2.主轴输出功率大 为满足生产率要求,数控机床要求主轴在整个速度范围内均能提供切削所需功率。 能达到主轴电动机的最大功率更为理想,即恒功率范围要宽。由于主轴电动机及其驱动

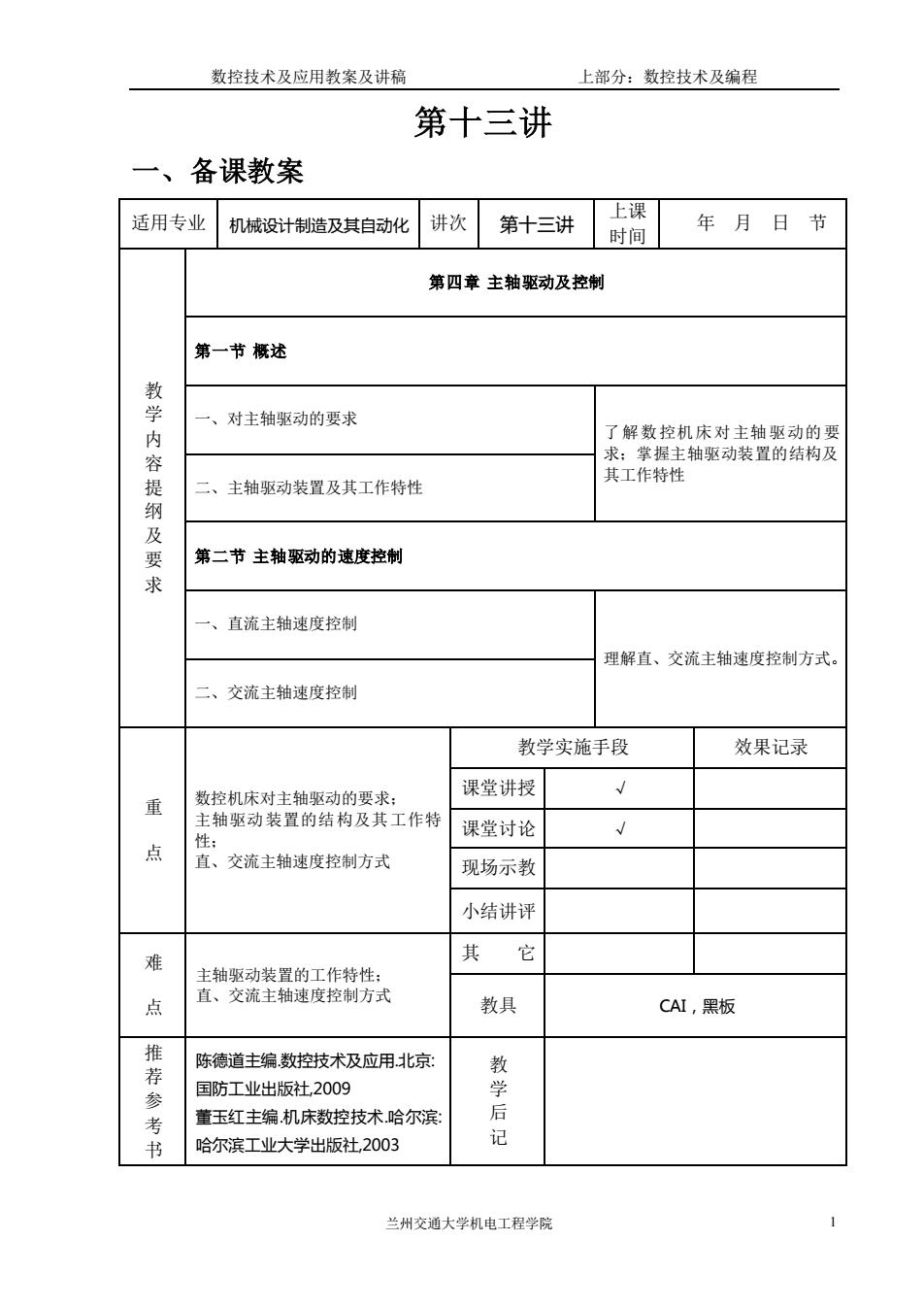

数控技术及应用教案及讲稿 上部分:数控技术及编程 的限制,主轴电动机在低速段均为恒转矩输出,为满足数控机床低速强力切削的需要。 常采用分段无级变速的方法(即在低速段采用机械减速装置),以提高输出转矩。 3.主轴准停功能 主轴准停功能又称为主轴定向功能(Spindle specified position stop),即当主轴停止 时能控制其停于固定位置,这是自动换刀及精镗孔等加工时所必须的功能。主轴准停控 制方式有机械准停控制、磁传感器主轴准停控制、编码器型主轴准停控制和数控系统准 停控制。 1)机械准停控制。图4-1为典型的V形槽轮定位盘准停结构。带有V形槽的定位 盘与主轴端面保持一定的位置关系,以确定定位位置。当指令为准停控制M19时,首 先使主轴减速至可以设定的低速转动,当检测到无触点开关有效信号后,立即使主轴电 动机停转,此时主轴电动机与主轴传动件依惯性继续空转,同时准停液压缸定位销伸出, 并压向定位盘。当定位盘V形槽与定位销正对时,由于液压缸的压力,定位销插入V 形槽中。LS2准停到位信号有效,表明准停动作完成。这里LS1为准停释放信号。采 用这种准停方式,必须有一定的逻辑互锁,即当LS2有效时,才能进行换刀等动作。而 只有当LS1有效时,才能启动主轴电动机正常运转。上述准停功能通常由数控系统的可 编程控制器完成。机械准停还有其他方式,如端面螺旋凸轮准停等,但它们的基本原 理是一样的 位压 w☒ 图4-1V形槽轮定位盘准停结构 2)磁传感器主轴准停控制。磁传感器主轴准停控制由主轴驱动装置本身完成。当 执行M19时,数控系统只需发出主轴准停启动命令OT即可。主轴驱动完成准停后会 向数控装置输出完成信号O尺E,然后数控系统再进行下面的工作。其基本结构如图4-2 所示,基本标准规格如表41所示。采用磁传感器准停的步骤如下:当主轴转动或停止 时,接收到数控装置发来的准停开关信号量OT,主轴立即加速或减速至某一准停速 度(何在主轴驱动装置中设定)。主轴到达准停速度且到达准停位置时(卿磁发体与磁传感 兰州交通大学机电工程学院

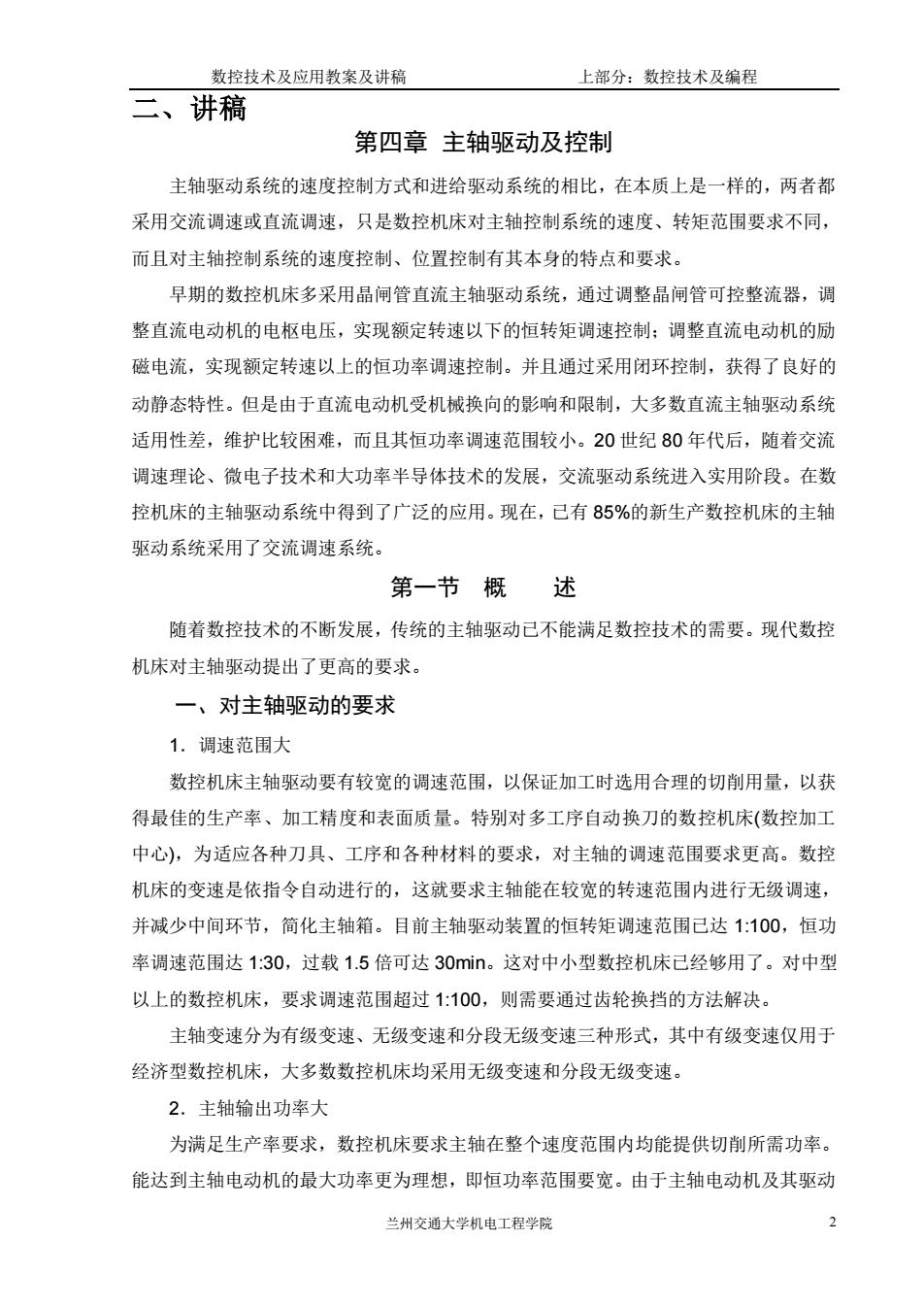

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 的限制,主轴电动机在低速段均为恒转矩输出,为满足数控机床低速强力切削的需要。 常采用分段无级变速的方法(即在低速段采用机械减速装置),以提高输出转矩。 3.主轴准停功能 主轴准停功能又称为主轴定向功能(Spindle specified position stop),即当主轴停止 时能控制其停于固定位置,这是自动换刀及精镗孔等加工时所必须的功能。主轴准停控 制方式有机械准停控制、磁传感器主轴准停控制、编码器型主轴准停控制和数控系统准 停控制。 1) 机械准停控制。图 4-1 为典型的 V 形槽轮定位盘准停结构。带有 V 形槽的定位 盘与主轴端面保持一定的位置关系,以确定定位位置。当指令为准停控制 M19 时,首 先使主轴减速至可以设定的低速转动,当检测到无触点开关有效信号后,立即使主轴电 动机停转,此时主轴电动机与主轴传动件依惯性继续空转,同时准停液压缸定位销伸出, 并压向定位盘。当定位盘 V 形槽与定位销正对时,由于液压缸的压力,定位销插入 V 形槽中。LS2 准停到位信号有效,表明准停动作完成。这里 LS1 为准停释放信号。采 用这种准停方式,必须有一定的逻辑互锁,即当 LS2 有效时,才能进行换刀等动作。而 只有当 LS1 有效时,才能启动主轴电动机正常运转。上述准停功能通常由数控系统的可 编程控制器完成。 机械准停还有其他方式,如端面螺旋凸轮准停等,但它们的基本原 理是一样的。 图 4-1 V 形槽轮定位盘准停结构 2) 磁传感器主轴准停控制。磁传感器主轴准停控制由主轴驱动装置本身完成。当 执行 M19 时,数控系统只需发出主轴准停启动命令 ORT 即可。主轴驱动完成准停后会 向数控装置输出完成信号 ORE,然后数控系统再进行下面的工作。其基本结构如图 4-2 所示,基本标准规格如表 4-1 所示。采用磁传感器准停的步骤如下:当主轴转动或停止 时,接收到数控装置发来的准停开关信号量 ORT,主轴立即加速或减速至某一准停速 度(可在主轴驱动装置中设定)。主轴到达准停速度且到达准停位置时(即磁发体与磁传感

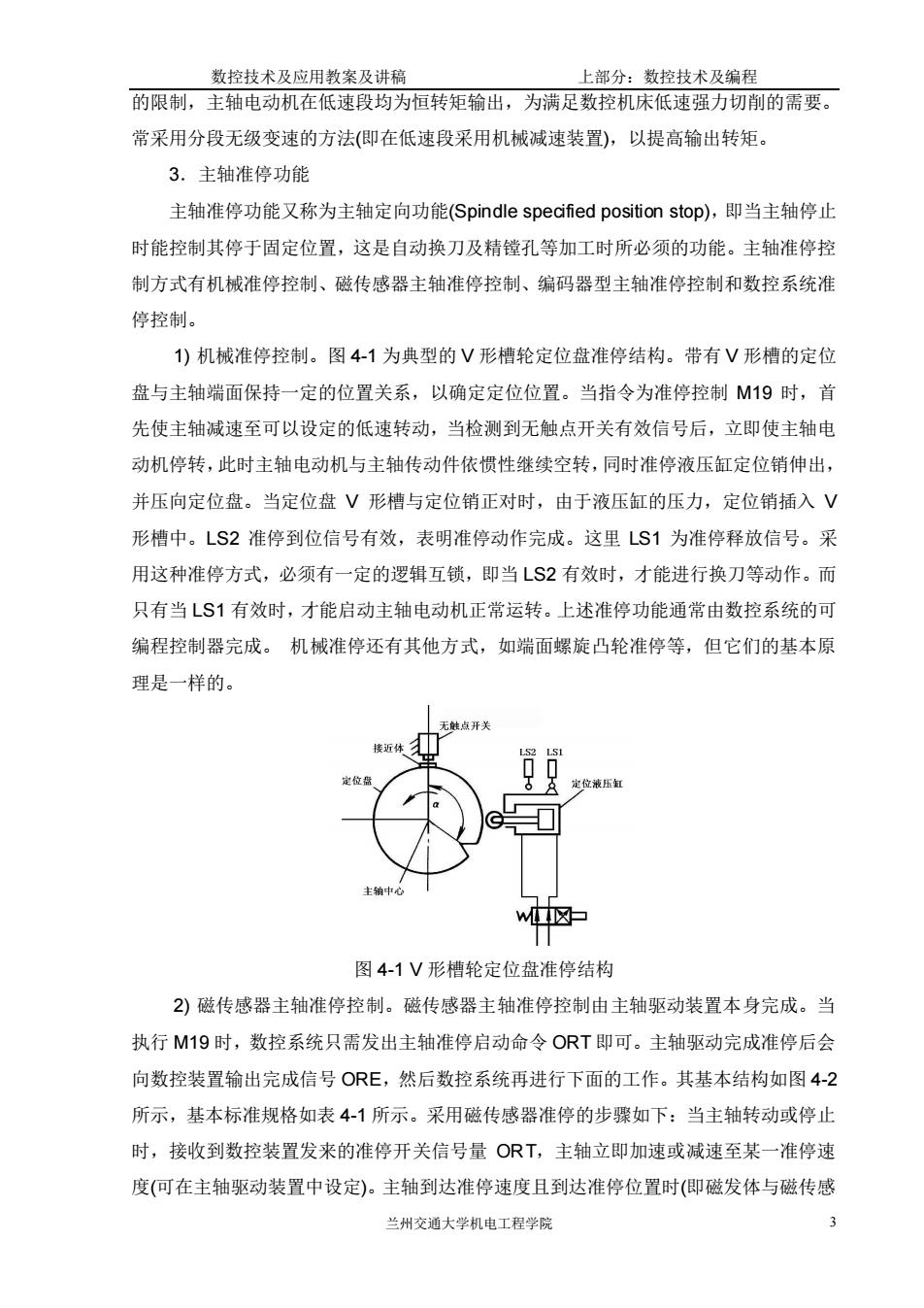

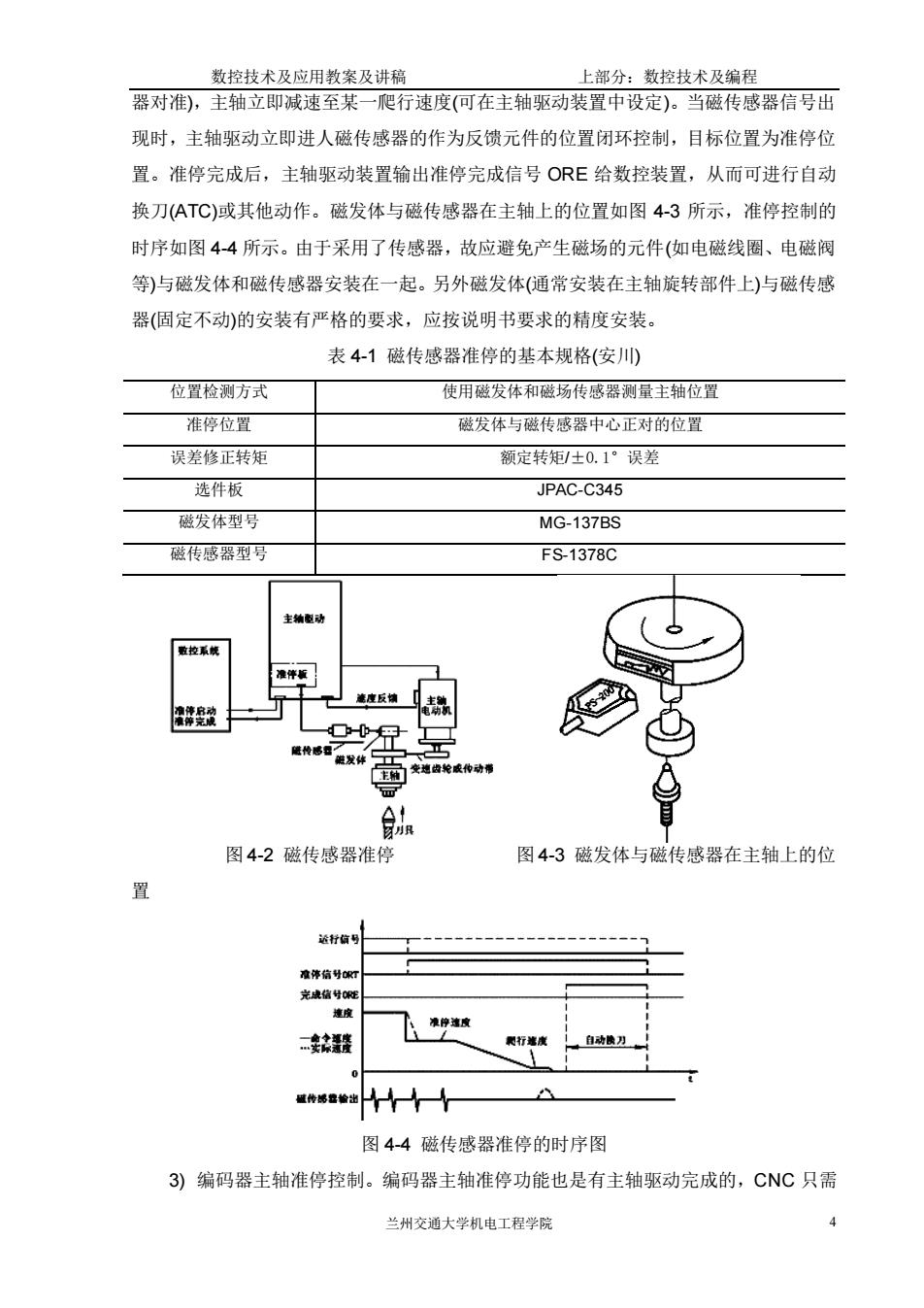

数控技术及应用教案及讲稿 上部分:数控技术及编程 器对准),主轴立即减速至某一爬行速度(可在主轴驱动装置中设定)。当磁传感器信号出 现时,主轴驱动立即进人磁传感器的作为反馈元件的位置闭环控制,目标位置为准停位 置。准停完成后,主轴驱动装置输出准停完成信号OE给数控装置,从而可进行自动 换刀(ATC)或其他动作。磁发体与磁传感器在主轴上的位置如图4-3所示,准停控制的 时序如图4-4所示。由于采用了传感器,故应避免产生磁场的元件(如电磁线圈、电磁阀 等)与磁发体和磁传感器安装在一起。另外磁发体(通常安装在主轴旋转部件上)与磁传感 器(固定不动)的安装有严格的要求,应按说明书要求的精度安装。 表4-1磁传感器准停的基本规格(安川) 位置检测方式 使用磁发体和磁场传感器测量主轴位置 准停位置 磁发体与磁传感器中心正对的位置 误差修正转矩 额定转矩/士0.1°误差 选件板 JPAC-C345 磁发体型号 MG-137BS 磁传感器型号 FS-1378C 生轴动 感 图4-2磁传感器准停 图4-3磁发体与磁传感器在主轴上的位 晨行 自动黄刀 图4-4磁传感器准停的时序图 3)编码器主轴准停控制。编码器主轴准停功能也是有主轴驱动完成的,CNC只需 兰州交通大学机电工程学院 4

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 器对准),主轴立即减速至某一爬行速度(可在主轴驱动装置中设定)。当磁传感器信号出 现时,主轴驱动立即进人磁传感器的作为反馈元件的位置闭环控制,目标位置为准停位 置。准停完成后,主轴驱动装置输出准停完成信号 ORE 给数控装置,从而可进行自动 换刀(ATC)或其他动作。磁发体与磁传感器在主轴上的位置如图 4-3 所示,准停控制的 时序如图 4-4 所示。由于采用了传感器,故应避免产生磁场的元件(如电磁线圈、电磁阀 等)与磁发体和磁传感器安装在一起。另外磁发体(通常安装在主轴旋转部件上)与磁传感 器(固定不动)的安装有严格的要求,应按说明书要求的精度安装。 表 4-1 磁传感器准停的基本规格(安川) 位置检测方式 使用磁发体和磁场传感器测量主轴位置 准停位置 磁发体与磁传感器中心正对的位置 误差修正转矩 额定转矩/±0.1°误差 选件板 JPAC-C345 磁发体型号 MG-137BS 磁传感器型号 FS-1378C 图 4-2 磁传感器准停 图 4-3 磁发体与磁传感器在主轴上的位 置 图 4-4 磁传感器准停的时序图 3) 编码器主轴准停控制。编码器主轴准停功能也是有主轴驱动完成的,CNC 只需

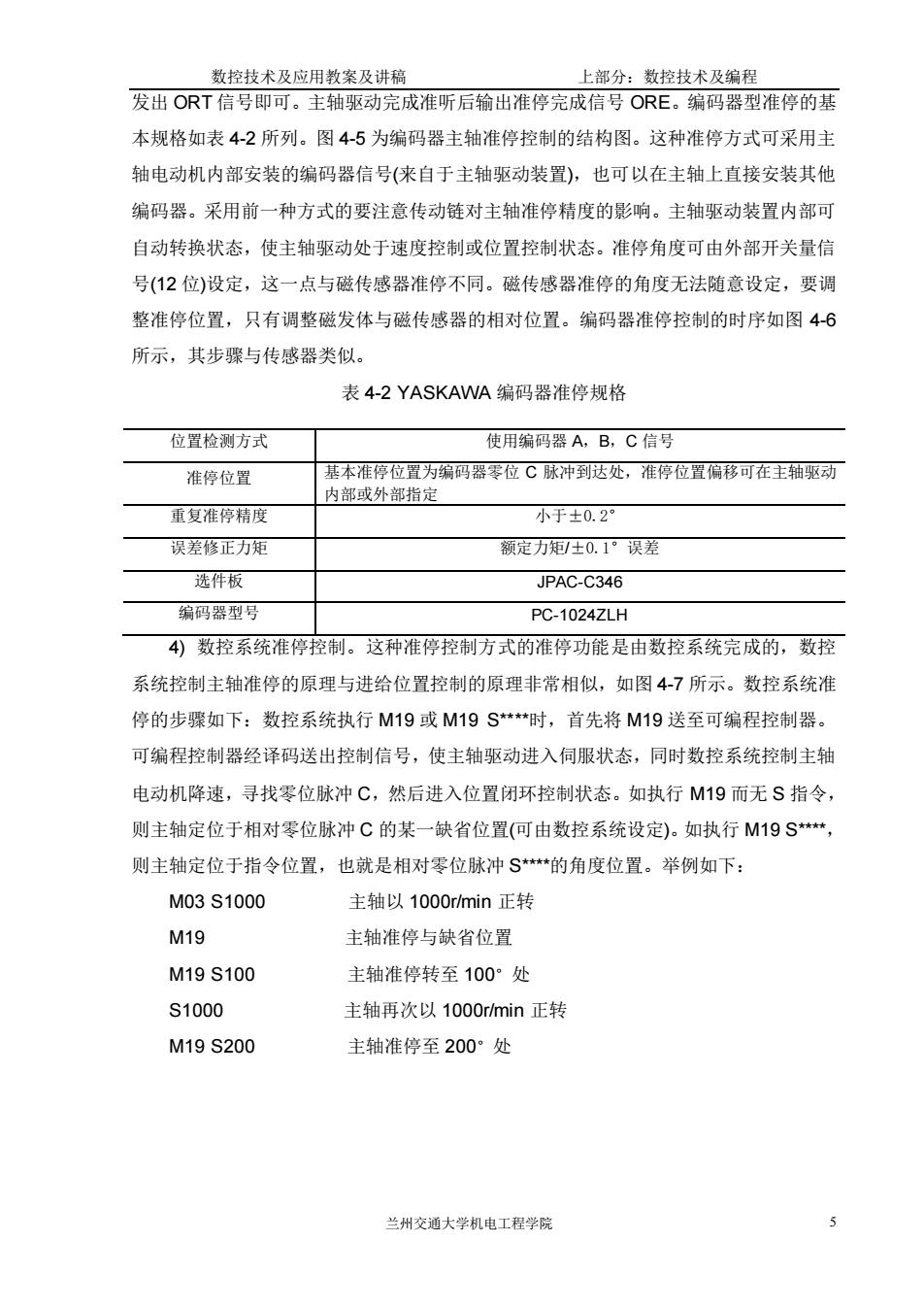

数控技术及应用教案及讲稿 上部分:数控技术及编程 发出ORT信号即可。主轴驱动完成准听后输出准停完成信号O尺E。编码器型准停的基 本规格如表4-2所列。图4-5为编码器主轴准停控制的结构图。这种准停方式可采用主 轴电动机内部安装的编码器信号(来自于主轴驱动装置),也可以在主轴上直接安装其他 编码器。采用前一种方式的要注意传动链对主轴准停精度的影响。主轴驱动装置内部可 自动转换状态,使主轴驱动处于速度控制或位置控制状态。准停角度可由外部开关量信 号(12位)设定,这一点与磁传感器准停不同。磁传感器准停的角度无法随意设定,要调 整准停位置,只有调整磁发体与磁传感器的相对位置。编码器准停控制的时序如图4-6 所示,其步骤与传感器类似。 表4-2 YASKAWA编码器准停规格 位置检测方式 使用编码器A,B,C信号 准停位置 基本准停位置为编码器零位C脉冲到达处,准停位置偏移可在主轴驱动 内部或外部指定 重复准停精度 小于±0.2° 误差修正力矩 额定力矩士0.1”误差 选件板 JPAC-C346 编码器型号 PC-1024ZLH 4)数控系统准停控制。这种准停控制方式的准停功能是由数控系统完成的,数控 系统控制主轴准停的原理与进给位置控制的原理非常相似,如图4-7所示。数控系统准 停的步骤如下:数控系统执行M19或M19S*时,首先将M19送至可编程控制器。 可编程控制器经译码送出控制信号,使主轴驱动进入伺服状态,同时数控系统控制主轴 电动机降速,寻找零位脉冲C,然后进入位置闭环控制状态。如执行M19而无S指令 则主轴定位于相对零位脉冲C的某一缺省位置(何由数控系统设定)。如执行M19S“ 则主轴定位于指令位置,也就是相对零位脉冲S*的角度位置。举例如下: M03S1000 主轴以1000rmin正转 M19 主轴准停与缺省位置 M19S100 主轴准停转至100°处 S1000 主轴再次以1000rmin正转 M19S200 主轴准停至200°处 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 发出 ORT 信号即可。主轴驱动完成准听后输出准停完成信号 ORE。编码器型准停的基 本规格如表 4-2 所列。图 4-5 为编码器主轴准停控制的结构图。这种准停方式可采用主 轴电动机内部安装的编码器信号(来自于主轴驱动装置),也可以在主轴上直接安装其他 编码器。采用前一种方式的要注意传动链对主轴准停精度的影响。主轴驱动装置内部可 自动转换状态,使主轴驱动处于速度控制或位置控制状态。准停角度可由外部开关量信 号(12 位)设定,这一点与磁传感器准停不同。磁传感器准停的角度无法随意设定,要调 整准停位置,只有调整磁发体与磁传感器的相对位置。编码器准停控制的时序如图 4-6 所示,其步骤与传感器类似。 表 4-2 YASKAWA 编码器准停规格 4) 数控系统准停控制。这种准停控制方式的准停功能是由数控系统完成的,数控 系统控制主轴准停的原理与进给位置控制的原理非常相似,如图 4-7 所示。数控系统准 停的步骤如下:数控系统执行 M19 或 M19 S****时,首先将 M19 送至可编程控制器。 可编程控制器经译码送出控制信号,使主轴驱动进入伺服状态,同时数控系统控制主轴 电动机降速,寻找零位脉冲 C,然后进入位置闭环控制状态。如执行 M19 而无 S 指令, 则主轴定位于相对零位脉冲 C 的某一缺省位置(可由数控系统设定)。如执行 M19 S****, 则主轴定位于指令位置,也就是相对零位脉冲 S****的角度位置。举例如下: M03 S1000 主轴以 1000r/min 正转 M19 主轴准停与缺省位置 M19 S100 主轴准停转至 100°处 S1000 主轴再次以 1000r/min 正转 M19 S200 主轴准停至 200°处 位置检测方式 使用编码器 A,B,C 信号 准停位置 基本准停位置为编码器零位 C 脉冲到达处,准停位置偏移可在主轴驱动 内部或外部指定 重复准停精度 小于±0.2° 误差修正力矩 额定力矩/±0.1°误差 选件板 JPAC-C346 编码器型号 PC-1024ZLH