项目4灭菌与空气净化工艺 在生物化学反应中,特别是对各种微生物的培养过程中,要求在没有任何杂 菌污染的情况下进行,而生物反应系统中又常常有比较丰富的营养物质,极易滋 生杂菌,从而使生物反应受到破坏,产生的不良后果一般为: 1.使生物反应的基质或产物,因杂菌的消耗而损失,造成生产能力的下降。 2.杂菌也会产生代谢产物,这就使产物的提取更加困难,造成得率降低,产品 质量下降。 3.有些杂菌会分解产物,使生产失败 4.杂菌大量繁殖后,会改变反应液的p州值,使反应异常。 5.如发生噬菌体污染,生产菌细胞将被裂解,使生产失败。 正因如此,大多数培养过程要求必须在严格无菌的条件下培养,必须对生产设 备及参与反应的所有介质(生产菌除外)进行灭菌处理。 第一节灭菌的方法 灭菌,是指用物理或化学的方法杀灭或去除物料或设备中所有生命物质的过 程。常用方法如下: (1)化学药剂灭菌: 某些化学药剂能与微生物细胞物质发生反应而具有杀菌作用。如甲醛、氯(或 次氯酸钠)、高锰酸钾、环氧乙烷、季铵盐(如新洁尔灭)等。因化学药剂也会 与培养基中的一些成分产生作用,而且加入培养基中后不易去除,所以化学药剂 灭菌不用于培养基灭菌。 (2)射线灭菌 紫外线、高能电磁波或放射性物质产生的高能粒子能起到灭菌的作用。波长 为2.537×10的紫外线有灭菌效果。但由于其穿透力低,所以只用于表面消毒 和空气消毒。X射线和由Co产生的Y射线也可灭菌。 (3)干热灭菌 160℃保温1h。主要针对必须保持干燥的实验器具或材料(培养皿、接种 针、固定化细胞用的载体材料等)。 (4)湿热灭菌 湿热灭菌为最基本的灭菌方法,因为蒸汽穿透能力强,且在冷凝时放出大量

项目 4 灭菌与空气净化工艺 在生物化学反应中,特别是对各种微生物的培养过程中,要求在没有任何杂 菌污染的情况下进行,而生物反应系统中又常常有比较丰富的营养物质,极易滋 生杂菌,从而使生物反应受到破坏,产生的不良后果一般为: 1. 使生物反应的基质或产物,因杂菌的消耗而损失,造成生产能力的下降。 2. 杂菌也会产生代谢产物,这就使产物的提取更加困难,造成得率降低,产品 质量下降。 3. 有些杂菌会分解产物,使生产失败。 4. 杂菌大量繁殖后,会改变反应液的 pH 值,使反应异常。 5. 如发生噬菌体污染,生产菌细胞将被裂解,使生产失败。 正因如此,大多数培养过程要求必须在严格无菌的条件下培养,必须对生产设 备及参与反应的所有介质(生产菌除外)进行灭菌处理。 第一节 灭菌的方法 灭菌,是指用物理或化学的方法杀灭或去除物料或设备中所有生命物质的过 程。常用方法如下: (1) 化学药剂灭菌: 某些化学药剂能与微生物细胞物质发生反应而具有杀菌作用。如甲醛、氯(或 次氯酸钠)、高锰酸钾、环氧乙烷、季铵盐(如新洁尔灭)等。因化学药剂也会 与培养基中的一些成分产生作用,而且加入培养基中后不易去除,所以化学药剂 灭菌不用于培养基灭菌。 (2) 射线灭菌 紫外线、高能电磁波或放射性物质产生的高能粒子能起到灭菌的作用。波长 为 2.537×10-7 的紫外线有灭菌效果。但由于其穿透力低,所以只用于表面消毒 和空气消毒。X 射线和由 Co60产生的γ射线也可灭菌。 (3) 干热灭菌 160℃保温 1 h。主要针对必须保持干燥的实验器具或材料(培养皿、接种 针、固定化细胞用的载体材料等)。 (4) 湿热灭菌 湿热灭菌为最基本的灭菌方法,因为蒸汽穿透能力强,且在冷凝时放出大量

的冷凝热,很容易使蛋白质凝固而杀灭微生物。但如果利用蒸汽直接通入培养基 中加热灭菌,应考虑扣除冷凝水的体积,否则会降低培养基的浓度。湿热灭菌一 般是在120℃维持20~30min. (5)过滤除菌 这是利用过滤方法阻拦微生物达到除菌的目的。工业上利用此方法制备无菌 空气。在产品的提取中,也可用过滤的方法(如超滤)处理料液,以得到无菌产 品。 第二节培养基灭菌 1.微生物的死亡速率 在培养基湿热灭菌时,其中微生物受热死亡的速率是与残存的微生物数量成 正比的。即 其中N:培养基中的活菌个数 1:时间 k:比死亡速率 开始灭菌时,即1=0时,培养基中活菌数为N。 积分上式:八N=-k灿 h效=如或N-e N为经过时间1残留的活菌数 若以心为数坐标。为横坐标作图,结果为一直线,其斜率为-太,如下图 为大肠杆菌在不同温度下的残留曲线

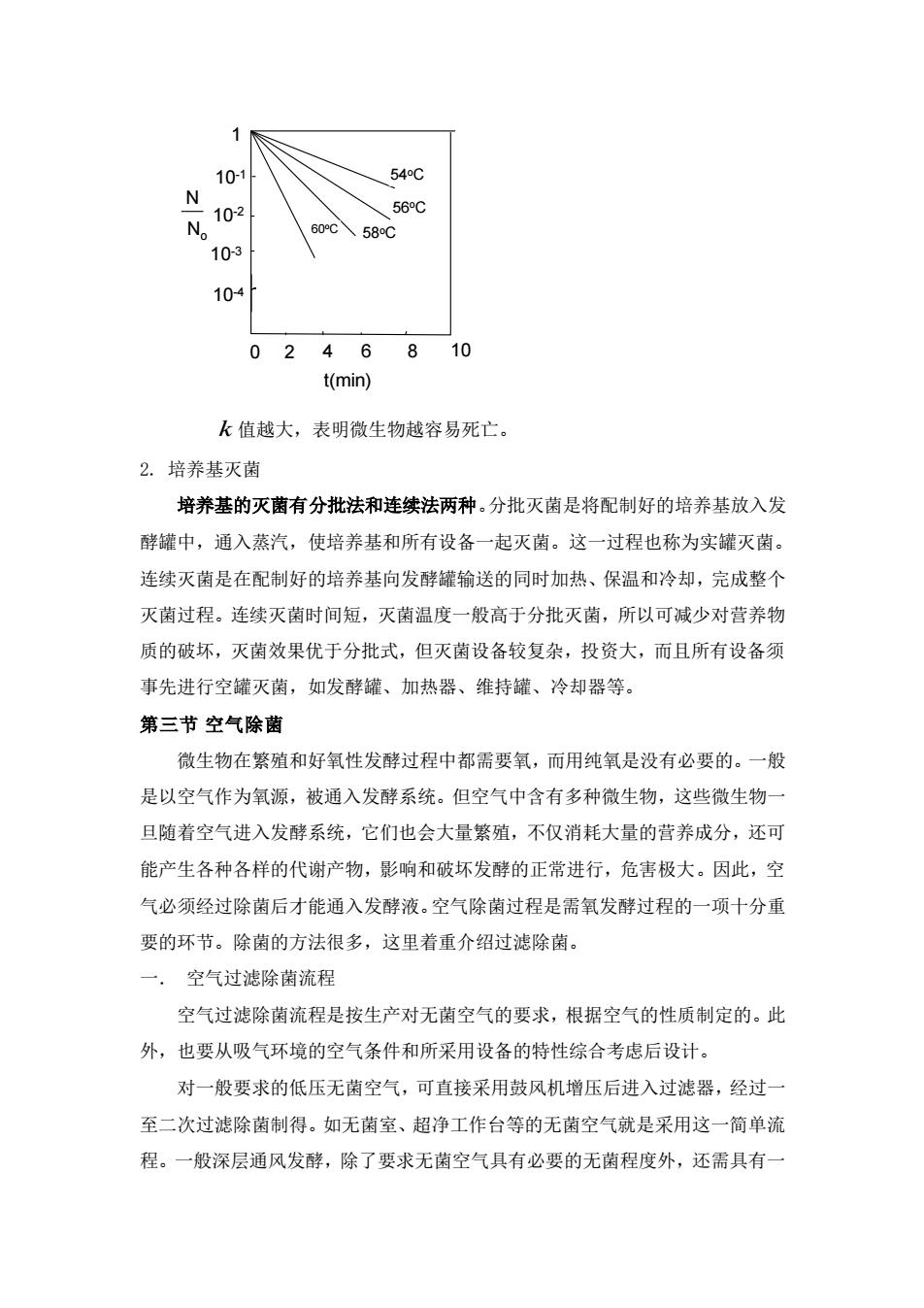

的冷凝热,很容易使蛋白质凝固而杀灭微生物。但如果利用蒸汽直接通入培养基 中加热灭菌,应考虑扣除冷凝水的体积,否则会降低培养基的浓度。湿热灭菌一 般是在 120℃维持 20~30 min。 (5) 过滤除菌 这是利用过滤方法阻拦微生物达到除菌的目的。工业上利用此方法制备无菌 空气。在产品的提取中,也可用过滤的方法(如超滤)处理料液,以得到无菌产 品。 第二节 培养基灭菌 1. 微生物的死亡速率 在培养基湿热灭菌时,其中微生物受热死亡的速率是与残存的微生物数量成 正比的。即 kN dt dN − = 其中 N :培养基中的活菌个数 t :时间 k :比死亡速率 开始灭菌时,即 t = 0 时,培养基中活菌数为 N0 。 积分上式: dN N N N0 1 =- t kdt 0 kt N N = − 0 ln 或 kt N N e − = 0 N 为经过时间 t 残留的活菌数。 若以 N0 N 为纵坐标, t 为横坐标作图,结果为一直线,其斜率为− k 。如下图 为大肠杆菌在不同温度下的残留曲线

1而 101 54℃ N %103 560C 58 10-3 10 0246 810 t(min) k值越大,表明微生物越容易死亡。 2.培养基灭菌 培养基的灭菌有分批法和连续法两种。分批灭菌是将配制好的培养基放入发 酵罐中,通入蒸汽,使培养基和所有设备一起灭菌。这一过程也称为实罐灭菌。 连续灭菌是在配制好的培养基向发酵罐输送的同时加热、保温和冷却,完成整个 灭菌过程。连续灭菌时间短,灭菌温度一般高于分批灭菌,所以可减少对营养物 质的破坏,灭菌效果优于分批式,但灭菌设备较复杂,投资大,而且所有设备须 事先进行空罐灭菌,如发酵罐、加热器、维持罐、冷却器等。 第三节空气除菌 微生物在繁殖和好氧性发酵过程中都需要氧,而用纯氧是没有必要的。一般 是以空气作为氧源,被通入发酵系统。但空气中含有多种微生物,这些微生物 旦随着空气进入发酵系统,它们也会大量繁殖,不仅消耗大量的营养成分,还可 能产生各种各样的代谢产物,影响和破坏发酵的正常进行,危害极大。因此,空 气必须经过除菌后才能通入发酵液。空气除茵过程是需氧发酵过程的一项十分重 要的环节。除菌的方法很多,这里着重介绍过滤除菌。 一,空气过滤除菌流程 空气过滤除菌流程是按生产对无菌空气的要求,根据空气的性质制定的。此 外,也要从吸气环境的空气条件和所采用设备的特性综合考虑后设计。 对一般要求的低压无菌空气,可直接采用鼓风机增压后进入过滤器,经过一 至二次过滤除菌制得。如无菌室、超净工作台等的无菌空气就是采用这一简单流 程。一般深层通风发酵,除了要求无菌空气具有必要的无菌程度外,还需具有

0 2 4 6 8 10 10-4 10-3 10-2 10-1 1 54oC 56oC 58 60 oC oC N No t(min) k 值越大,表明微生物越容易死亡。 2. 培养基灭菌 培养基的灭菌有分批法和连续法两种。分批灭菌是将配制好的培养基放入发 酵罐中,通入蒸汽,使培养基和所有设备一起灭菌。这一过程也称为实罐灭菌。 连续灭菌是在配制好的培养基向发酵罐输送的同时加热、保温和冷却,完成整个 灭菌过程。连续灭菌时间短,灭菌温度一般高于分批灭菌,所以可减少对营养物 质的破坏,灭菌效果优于分批式,但灭菌设备较复杂,投资大,而且所有设备须 事先进行空罐灭菌,如发酵罐、加热器、维持罐、冷却器等。 第三节 空气除菌 微生物在繁殖和好氧性发酵过程中都需要氧,而用纯氧是没有必要的。一般 是以空气作为氧源,被通入发酵系统。但空气中含有多种微生物,这些微生物一 旦随着空气进入发酵系统,它们也会大量繁殖,不仅消耗大量的营养成分,还可 能产生各种各样的代谢产物,影响和破坏发酵的正常进行,危害极大。因此,空 气必须经过除菌后才能通入发酵液。空气除菌过程是需氧发酵过程的一项十分重 要的环节。除菌的方法很多,这里着重介绍过滤除菌。 一. 空气过滤除菌流程 空气过滤除菌流程是按生产对无菌空气的要求,根据空气的性质制定的。此 外,也要从吸气环境的空气条件和所采用设备的特性综合考虑后设计。 对一般要求的低压无菌空气,可直接采用鼓风机增压后进入过滤器,经过一 至二次过滤除菌制得。如无菌室、超净工作台等的无菌空气就是采用这一简单流 程。一般深层通风发酵,除了要求无菌空气具有必要的无菌程度外,还需具有一

定的压力,这即是比较复杂的空气除菌流程。 1.空气除菌流程的要求 空气应具有一定的压力,过滤器要高效,设备尽量采用新技术,流程尽可能 简化,降低动力消耗,工人操作简便,运转费用低。设备中要用无油润滑,否则 有油雾,影响过滤效率。 2.流程分析 空压机一冷却一分油水一总过滤器一分过滤器 由于不同地区气候条件不同,发酵工厂使用的空气除菌流程有所不同。过滤 器要达到高效率,就应该维持一定的气流速度,并且不能受空气中油、水的干扰。 气流速度可以控制,但要除去油分和水分,则需要一系列的冷却、分离、加热等 设备来保证空气的相对湿度在50一60%。 一般的过滤器用棉花和活性炭制成,活性炭夹在棉花中间。 以下为典型的设备流程 (1)高空采风、两次冷却、两次分油水、适当加热流程(如图) 这是比较完善的空气除菌流程,对各种气候环境条件都能适应。分离水分效 率较高,并能使空气在达到较低的相对湿度时进行过滤,提高了过滤效率。此流 程的特点是:两次冷却、两次分油水、适当加热。空气第一次冷却到30~35℃, 第二级冷却至20~25℃,经分水后加热到30~35℃,因为温度升高,相对湿度 下降。 空气中的水蒸汽分压与同温度下的饱和水蒸汽压之比为相对湿度或相对湿 含量: o=B. P一空气中水蒸汽分压(Pa) P p,一同温下水的饱和蒸汽压(Pa)

定的压力,这即是比较复杂的空气除菌流程。 1.空气除菌流程的要求 空气应具有一定的压力,过滤器要高效,设备尽量采用新技术,流程尽可能 简化,降低动力消耗,工人操作简便,运转费用低。设备中要用无油润滑,否则 有油雾,影响过滤效率。 2.流程分析 空压机→冷却→分油水→总过滤器→分过滤器 由于不同地区气候条件不同,发酵工厂使用的空气除菌流程有所不同。过滤 器要达到高效率,就应该维持一定的气流速度,并且不能受空气中油、水的干扰。 气流速度可以控制,但要除去油分和水分,则需要一系列的冷却、分离、加热等 设备来保证空气的相对湿度在 50~60%。 一般的过滤器用棉花和活性炭制成,活性炭夹在棉花中间。 以下为典型的设备流程 (1) 高空采风、两次冷却、两次分油水、适当加热流程(如图) 这是比较完善的空气除菌流程,对各种气候环境条件都能适应。分离水分效 率较高,并能使空气在达到较低的相对湿度时进行过滤,提高了过滤效率。此流 程的特点是:两次冷却、两次分油水、适当加热。空气第一次冷却到 30~35℃, 第二级冷却至 20~25℃,经分水后加热到 30~35℃,因为温度升高,相对湿度 下降。 空气中的水蒸汽分压与同温度下的饱和水蒸汽压之比为相对湿度或相对湿 含量: s w p p = w p —空气中水蒸汽分压(Pa) s p —同温下水的饱和蒸汽压(Pa)

每1kg干空气中可含有水蒸汽的kg数为空气的湿含量或绝对湿含量。若 Gkg干空气含有G.kg水蒸汽,则其湿含量为 -是数总n0品n(%e P一空气总压强 P,一干空气的分压强 此式与上式合并得 X=06220p, P-op, 例1:某除菌流程,空气压力为4atm(表压),要求空气加热到35℃时,相对 湿度?,=60%,问第二级冷却器应至少把空气冷却到多少度?(假设冷却后的空 气中不含水雾) 解:查表得35℃时空气中的饱和水蒸汽分压P,=5619Pa,加热前冷空气的相对 湿度%,=100%,加热前后空气湿含量没有发生变化,X=X2,加热前后压力不 变。 0.622× 9P4=06220P2 P-Pa P-02Pa PaP=PaP .P=P 9P1=02P2 9,=100% p1=p2P2=0.6×5619=3371(Pa) 查水蒸汽分压表得知26℃水的蒸汽压力为3371P,即第二级冷却器至 少应把空气冷却到26℃。 (2)冷热空气直接混合式空气除菌流程(如图) 此流程适用于中等湿含量的地区。它的特点是:可省去一级冷却和分离

每 1 kg 干空气中可含有水蒸汽的 kg 数为空气的湿含量或绝对湿含量。若 Gg kg 干空气含有 Gw kg 水蒸汽,则其湿含量为 − = − = = = Kg干空气 Kg P p p P p p M M M p M p G G X w w w w g w g g w w g w 0.622 P—空气总压强 g p —干空气的分压强 此式与上式合并得 s s P p p X − = 0.622 例 1:某除菌流程,空气压力为 4 atm(表压),要求空气加热到 35℃时,相对 湿度 2 =60%,问第二级冷却器应至少把空气冷却到多少度?(假设冷却后的空 气中不含水雾) 解:查表得 35℃时空气中的饱和水蒸汽分压 Ps2 =5619Pa,加热前冷空气的相对 湿度 1 =100%,加热前后空气湿含量没有发生变化, X1 = X2 ,加热前后压力不 变。 2 2 2 2 2 1 1 1 1 1 0.622 0.622 s s s s P p p P p p − = − 1 ps1P2 = 2 ps2P1 P1 = P2 1 ps1 = 2 ps2 1 =100% ps1 = 2 ps2 = 0.65619 = 3371 (Pa) 查水蒸汽分压表得知 26℃水的蒸汽压力为 3371Pa,即第二级冷却器至 少应把空气冷却到 26℃。 (2) 冷热空气直接混合式空气除菌流程(如图) 此流程适用于中等湿含量的地区。它的特点是:可省去一级冷却和分离