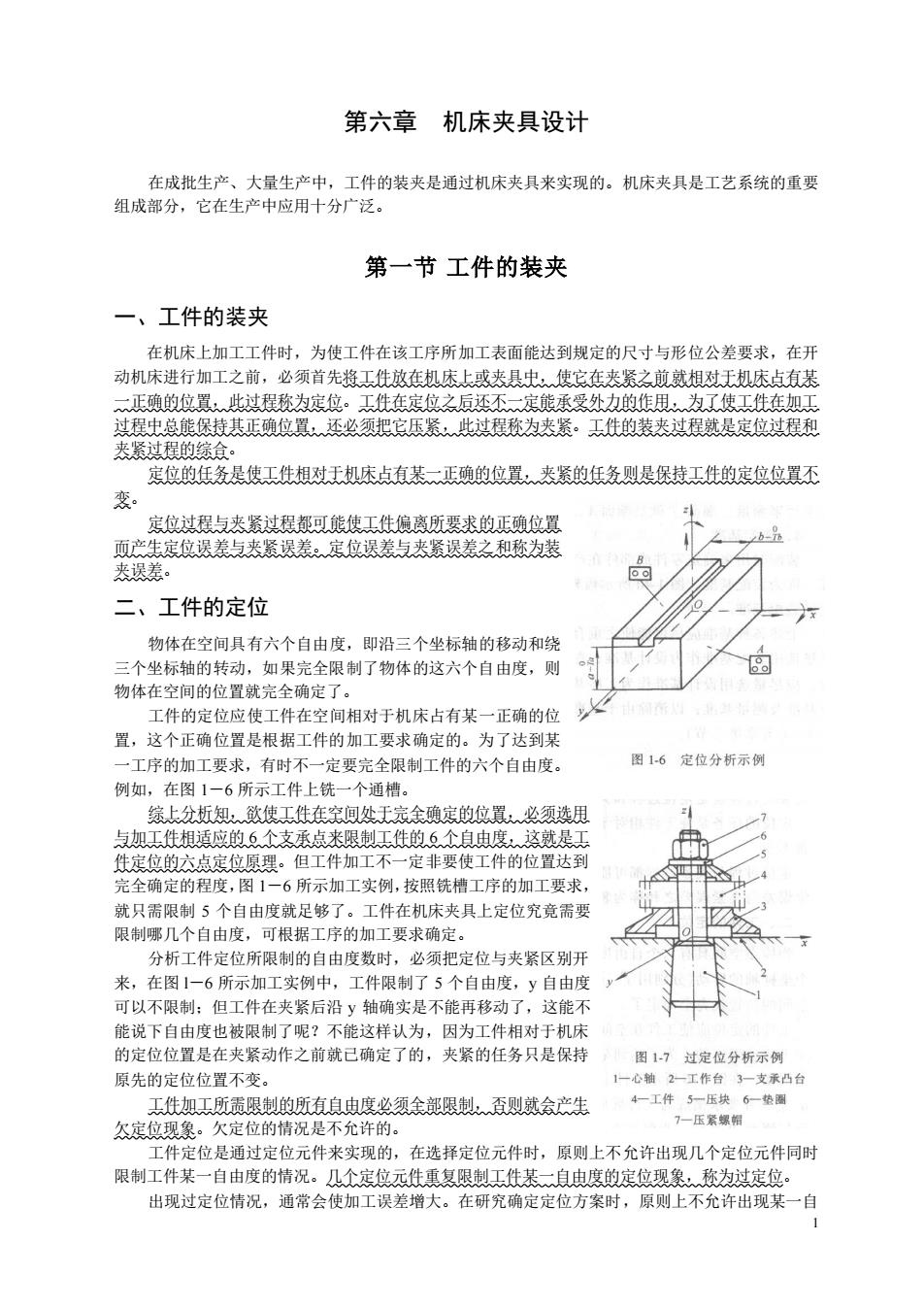

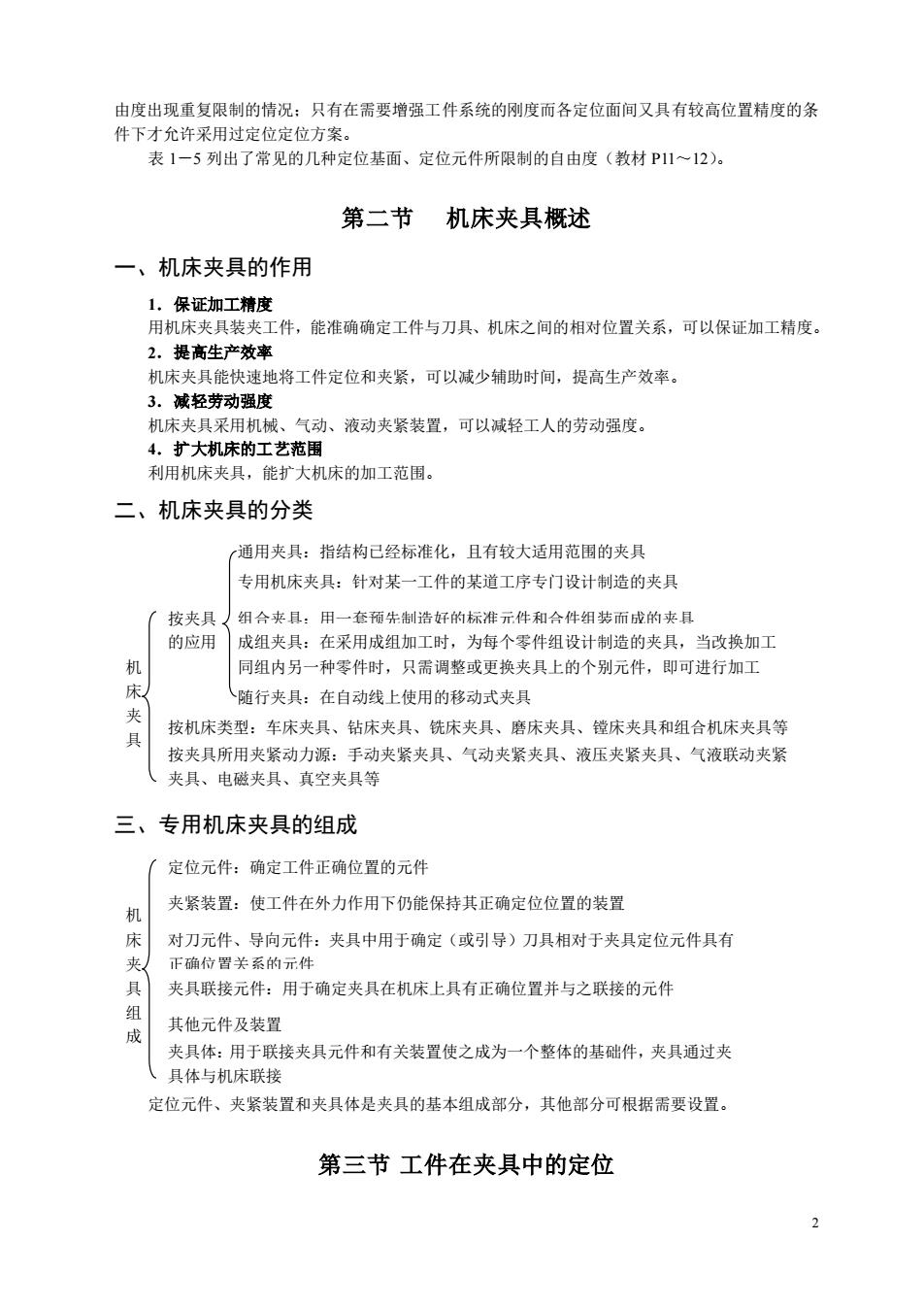

第六章机床夹具设计 在成批生产、大量生产中,丁件的转夹是通过机床夹耳来实现的。机床夹耳是工艺系统的面要 组成部分,它在生产中应用十分广泛 第一节工件的装夹 一、工件的装夹 在机床上加工工件时,为使工件在该工序所加工表面能达到规定的尺寸与形位公差要求,在开 动机床进行加工之前,必须首先将工件放在机床上惑来县中使定在夹紧之煎就相对于机床点有某 一正确的位置,此过程称为定位。工件在定位之后还不一定能承受外力的作用,为了使工件在加工 过程史总熊保持基〔确位,还必须把它紧此过程称为夹紧。件的装夹过程就是定位过程利 来紧过程的综。 定位的低务是使工件相对王机床点有某一正确的位置,来紧的低务则是保持工件的定位位置不 瓷。 定位过程与夹紧过程都可能使工件偏离所要求的正确位发 而产生定位误差与夹紧误差。定位误差与夹紧误差之和称为装 二、工件的定位 物体在空间具有六个自由度,即沿三个坐标轴的移动和绕 三个坐标轴的转动,如果完全限制了物体的这六个自由度,则 物体在空间的位置就完全确定了。 工件的定位应使丁件在空间相对干机床占有其一正确的位 置,这个正确位置是根据工件的加工要求确定的。为了达到某 工序的加工要求,有时不一定要完全限制工件的六个自由度。 图16定位分析示例 例如,在图1一6所示工件上铣一个通槽。 综上分析知,欲使工件在空间处于完全确定的位置,必须选用 与加工件相遁应的6个支承点来限制虹件的6个自由度,这就是 件定位的六点定位原理。但工件 加丁不 使工件的位置达到 完全确定的程度,图1一6所示加工实例,按照铣槽工序的加工要求 就只需限制5个自由度就足够了。工件在机床夹具上定位究竟需要 限制哪几个自由度,可根据工序的加工要求确定。 分析工件定位所限制的自由度数时,必须把定位与夹紧区别开 来,在图1一6所示加工实例中,工件限制了5个自由度 y自由度 可以不限制:但工件在夹紧后沿y轴确实是不能再移动了,这能 能说下自由度也被限制了呢?不能这样认为,因为工件相对于机床 的定位位置是在夹紧动作之前就己确定了的,夹紧的任务只是保持 图1-7过定位分析示例 原先的定位位置不变。 1一心轴2-工作台3一支承凸白 工件加工所限制的所有息电度必须余部限制,香则就会产生 4一工件5一压换6一垫圈 太定位现象。欠定位的情况是不允许的。 7一压紧螺帽 工件定位是通过定位元件来实现的,在选择定位元件时,原则上不允许出现几个定位元件同时 限制工件某一自由度的情况。几个定位无件熏复限制虹件某一自由度的定位现象,称为过定位。 出现过定位情况,通常会使加工误差增大。在研究确定定位方案时,原则上不允许出现某一自

1 第六章 机床夹具设计 在成批生产、大量生产中,工件的装夹是通过机床夹具来实现的。机床夹具是工艺系统的重要 组成部分,它在生产中应用十分广泛。 第一节 工件的装夹 一、工件的装夹 在机床上加工工件时,为使工件在该工序所加工表面能达到规定的尺寸与形位公差要求,在开 动机床进行加工之前,必须首先将工件放在机床上或夹具中,使它在夹紧之前就相对于机床占有某 一正确的位置,此过程称为定位。工件在定位之后还不一定能承受外力的作用,为了使工件在加工 过程中总能保持其正确位置,还必须把它压紧,此过程称为夹紧。工件的装夹过程就是定位过程和 夹紧过程的综合。 定位的任务是使工件相对于机床占有某一正确的位置,夹紧的任务则是保持工件的定位位置不 变。 定位过程与夹紧过程都可能使工件偏离所要求的正确位置 而产生定位误差与夹紧误差。定位误差与夹紧误差之和称为装 夹误差。 二、工件的定位 物体在空间具有六个自由度,即沿三个坐标轴的移动和绕 三个坐标轴的转动,如果完全限制了物体的这六个自由度,则 物体在空间的位置就完全确定了。 工件的定位应使工件在空间相对于机床占有某一正确的位 置,这个正确位置是根据工件的加工要求确定的。为了达到某 一工序的加工要求,有时不一定要完全限制工件的六个自由度。 例如,在图 1-6 所示工件上铣一个通槽。 综上分析知,欲使工件在空间处于完全确定的位置,必须选用 与加工件相适应的 6 个支承点来限制工件的 6 个自由度,这就是工 件定位的六点定位原理。但工件加工不一定非要使工件的位置达到 完全确定的程度,图 1-6 所示加工实例,按照铣槽工序的加工要求, 就只需限制 5 个自由度就足够了。工件在机床夹具上定位究竟需要 限制哪几个自由度,可根据工序的加工要求确定。 分析工件定位所限制的自由度数时,必须把定位与夹紧区别开 来,在图 l-6 所示加工实例中,工件限制了 5 个自由度,y 自由度 可以不限制;但工件在夹紧后沿 y 轴确实是不能再移动了,这能不 能说下自由度也被限制了呢?不能这样认为,因为工件相对于机床 的定位位置是在夹紧动作之前就已确定了的,夹紧的任务只是保持 原先的定位位置不变。 工件加工所需限制的所有自由度必须全部限制,否则就会产生 欠定位现象。欠定位的情况是不允许的。 工件定位是通过定位元件来实现的,在选择定位元件时,原则上不允许出现几个定位元件同时 限制工件某一自由度的情况。几个定位元件重复限制工件某一自由度的定位现象,称为过定位。 出现过定位情况,通常会使加工误差增大。在研究确定定位方案时,原则上不允许出现某一自

由度出现重复限制的情况:只有在需要增强工件系统的刚度而各定位面间又具有较高位置精度的条 件下才允许采用过定位定位方案。 表1一5列出了常见的几种定位基面、定位元件所限制的自由度(教材P1112)。 第二节 机床夹具概述 一、机床夹具的作用 1.保证加工精度 用机床夹具装夹工件,能准确确定工件与刀具、机床之间的相对位置关系,可以保证加工精度 2.提高生产效率 机床夹具能快速地将工件定位和夹紧,可以减少辅助时间,提高生产效率。 3.减轻劳动强度 机床夹具采用机械、气动、液动夹紧装置,可以减轻工人的劳动强度。 4扩大机庆的 工艺范围 利用机床夹具,能扩大机床的加工范围 二、机床夹具的分类 通用夹具:指结构已经标准化,且有较大适用范用的夹具 专用机床夹具:针对某一工件的某道工序专门设计制造的夹具 按夹具 组合夹具:用一套预先制浩好的标准元件和合件细装而成的夹 的应用 成组夹具:在采用成组加工时,为每个零件组设计制造的夹具,当改换加工 机 同组内另一种零件时,只需调整或更换夹具上的个别元件,即可进行加工 随行夹具:在自动线上使用的移动式夹具 夹具 按机床类型:车床夹具、钻床夹具、铣床夹具、磨床夹具、镗床夹具和组合机床夹具等 按夹具所用夹紧动力源:手动夹紧夹具、气动夹紧夹具、液压夹紧夹具、气液联动夹紧 夹其、电破夹具、真空夹其等 三、专用机床夹具的组成 ,定位元件:确定工件正确位置的元件 机 夹紧装置:使工件在外力作用下仍能保持其正确定位位置的装置 对刀元件、导向元件:夹具中用于确定(或引导)刀具相对于夹具定位元件具有 夹 正确位署关系的元件 具 夹具联接元件:用于确定夹具在机床上具有正确位置并与之联接的元件 其他元件及装置 夹具体:用于联接夹具元件和有关装置使之成为一个整体的基础件,夹具通过夹 、具体与机床联接 定位元件、夹紧装置和夹具体是夹具的基本组成部分,其他部分可根据需要设置 第三节工件在夹具中的定位

2 由度出现重复限制的情况;只有在需要增强工件系统的刚度而各定位面间又具有较高位置精度的条 件下才允许采用过定位定位方案。 表 1-5 列出了常见的几种定位基面、定位元件所限制的自由度(教材 P11~12)。 第二节 机床夹具概述 一、机床夹具的作用 1.保证加工精度 用机床夹具装夹工件,能准确确定工件与刀具、机床之间的相对位置关系,可以保证加工精度。 2.提高生产效率 机床夹具能快速地将工件定位和夹紧,可以减少辅助时间,提高生产效率。 3.减轻劳动强度 机床夹具采用机械、气动、液动夹紧装置,可以减轻工人的劳动强度。 4.扩大机床的工艺范围 利用机床夹具,能扩大机床的加工范围。 二、机床夹具的分类 三、专用机床夹具的组成 定位元件、夹紧装置和夹具体是夹具的基本组成部分,其他部分可根据需要设置。 第三节 工件在夹具中的定位 机 床 夹 具 按夹具 的应用 范围 按夹具所用夹紧动力源:手动夹紧夹具、气动夹紧夹具、液压夹紧夹具、气液联动夹紧 夹具、电磁夹具、真空夹具等 按机床类型:车床夹具、钻床夹具、铣床夹具、磨床夹具、镗床夹具和组合机床夹具等 组合夹具:用一套预先制造好的标准元件和合件组装而成的夹具 成组夹具:在采用成组加工时,为每个零件组设计制造的夹具,当改换加工 同组内另一种零件时,只需调整或更换夹具上的个别元件,即可进行加工 专用机床夹具:针对某一工件的某道工序专门设计制造的夹具 随行夹具:在自动线上使用的移动式夹具 通用夹具:指结构已经标准化,且有较大适用范围的夹具 机 床 夹 具 组 成 夹具体:用于联接夹具元件和有关装置使之成为一个整体的基础件,夹具通过夹 具体与机床联接 其他元件及装置 对刀元件、导向元件:夹具中用于确定(或引导)刀具相对于夹具定位元件具有 正确位置关系的元件 夹紧装置:使工件在外力作用下仍能保持其正确定位位置的装置 夹具联接元件:用于确定夹具在机床上具有正确位置并与之联接的元件 定位元件:确定工件正确位置的元件

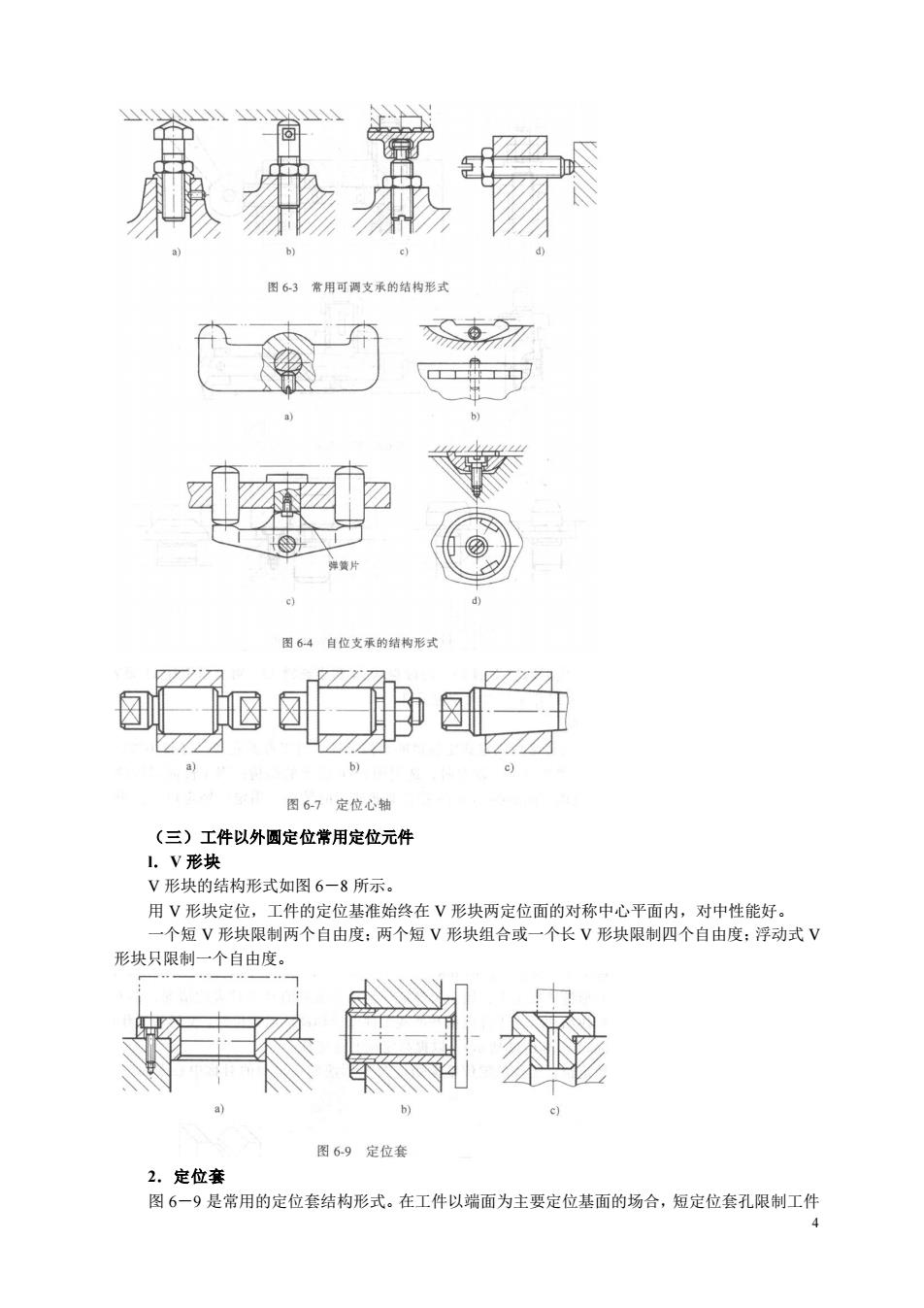

一、机床夹具定位元件 (一)工件以平面定位常用定位元件 图61常用文承钉的结构形式 平头支承钉:用于支承精基准面 一个支承钉相当于一个支承点,限 球头支承钉:用于支承粗基准面 制一个自由度:在一个平面内,两 个支承有 限制两个自由度 不在同 F 网纹项面支承钉:用在工件以粗基准 直线上的三个支承钉限制三个 定位日要求较大摩接力的侧面定位 自由度。 支「平面型支承板:侧面和顶面定位 一个支承板相当于两个支承点,限 常用 承板 带斜槽型支承板:适于作底面定位」 制两个自由度:两个(或多个)支 承板组合,相当于 个平面,可以 限制三个自由度。 可调支承:支承工件的粗基准面,限制一个自由度。 自位支承:是活动的或是浮动的,只起一个支承点的作用,只限制一个自由度。 辅助支承:不作定位元件,不限制自由度,只用以增加工件在加工过程中的刚性 图6-2常用支承板的结构形式 (二)工件以孔定位常用定位元件 1.定位销 图6一6是几种常用固定式定位销的结构形式。用定位销定位时,短圆柱销限制个自由度:长圆 柱销可以限制四个自由度:短圆锥销限制三个自由度。 2.心轴 图6.7是几种常用的心轴结构形式。过盈配合心轴,限制工件四个自由度:间隙配合心轴,限 制工件五个自由度(心轴外圆部分限制四个自由度,轴肩面限制一个自由度):小锥度心轴,装夹工 件时,通过工件孔和心轴接触表面的弹性变形夹紧工件,使用小锥度心轴定位可获得较高的定位精 度,它可以限制五个自由度

3 一、机床夹具定位元件 (-)工件以平面定位常用定位元件 (二)工件以孔定位常用定位元件 1.定位销 图 6-6 是几种常用固定式定位销的结构形式。用定位销定位时,短圆柱销限制个自由度;长圆 柱销可以限制四个自由度;短圆锥销限制三个自由度。 2.心轴 图 6.7 是几种常用的心轴结构形式。过盈配合心轴,限制工件四个自由度;间隙配合心轴,限 制工件五个自由度(心轴外圆部分限制四个自由度,轴肩面限制一个自由度);小锥度心轴,装夹工 件时,通过工件孔和心轴接触表面的弹性变形夹紧工件,使用小锥度心轴定位可获得较高的定位精 度,它可以限制五个自由度。 平 面 定 位 常 用 定 位 元 件 辅助支承:不作定位元件,不限制自由度,只用以增加工件在加工过程中的刚性。 自位支承:是活动的或是浮动的,只起一个支承点的作用,只限制一个自由度。 可调支承:支承工件的粗基准面,限制一个自由度。 支 平面型支承板:侧面和顶面定位 承 板 带斜槽型支承板:适于作底面定位 准面 一个支承板相当于两个支承点,限 制两个自由度;两个(或多个)支 承板组合,相当于一个平面,可以 限制三个自由度。 平头支承钉:用于支承精基准面 支 承 钉 网纹顶面支承钉:用在工件以粗基准 定位且要求较大摩擦力的侧面定位 球头支承钉:用于支承粗基准面 一个支承钉相当于一个支承点,限 制一个自由度;在一个平面内,两 个支承钉限制两个自由度;不在同 一直线上的三个支承钉限制三个 自由度

图63常用可调支承的结构形式 图64自位支承的结构形式 图67定位心轴 (三)工件以外圆定位常用定位元件 .V形块 V形块的结构形式如图6一8所示。 用V形块定位,工件的定位基准始终在V形块两定位面的对称中心平面内,对中性能好。 一个短V形块限制两个自由度:两个短V形块组合或一个长V形块限制四个自由度:浮动式V 形块只限制一个自由度。 图69定位套 2.定位套 图6一9是常用的定位套结构形式。在工件以端面为主要定位基面的场合,短定位套孔限制工件

4 (三)工件以外圆定位常用定位元件 l.V 形块 V 形块的结构形式如图 6-8 所示。 用 V 形块定位,工件的定位基准始终在 V 形块两定位面的对称中心平面内,对中性能好。 一个短 V 形块限制两个自由度;两个短 V 形块组合或一个长 V 形块限制四个自由度;浮动式 V 形块只限制一个自由度。 2.定位套 图 6-9 是常用的定位套结构形式。在工件以端面为主要定位基面的场合,短定位套孔限制工件

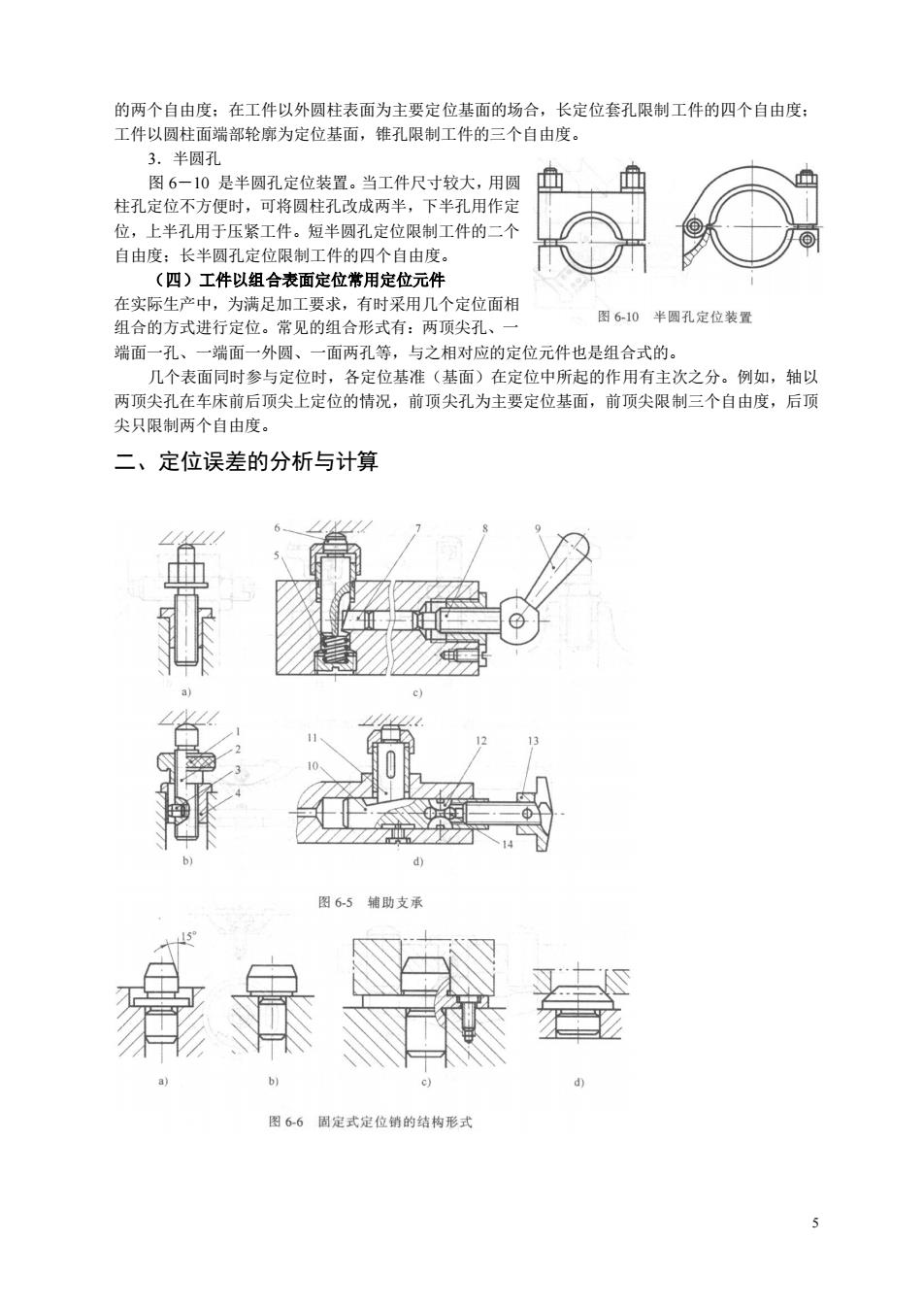

的两个自由度:在工件以外圆柱表面为主要定位基面的场合,长定位套孔限制工件的四个自由度: 工件以圆柱面端部轮廓为定位基面,锥孔限制工件的三个自由度。 3.半圆孔 图6一10是半圆孔定位装置。当工件尺寸较大,用圆 柱孔定位不方便时,可将圆柱孔改成两半,下半孔用作 位,上半孔用于压紧工件。短半圆孔定位限制工件的二个 自由度:长半圆孔定位限制工件的四个自由度。 (四)工件以组合表面定位常用定位元件 在实际生产中,为满足加工要求,有时采用几个定位面相 组合的方式进行定位。常见的组合形式有:两项尖孔、 图610半圆孔定位装置 端面一孔、一端面一外圆、一面两孔等,与之相对应的定位元件也是组合式的。 几个表面同时参与定位时,各定位基准(基面)在定位中所起的作用有主次之分。例如,轴以 两顶尖孔在车床前后顶尖上定位的情况,前项尖孔为主要定位基面,前顶尖限制三个自由度,后项 尖只限制两个自由度。 二、定位误差的分析与计算 图6-5辅助支承 子司 图6-6圈定式定位销的结构形式

5 的两个自由度;在工件以外圆柱表面为主要定位基面的场合,长定位套孔限制工件的四个自由度; 工件以圆柱面端部轮廓为定位基面,锥孔限制工件的三个自由度。 3.半圆孔 图 6-10 是半圆孔定位装置。当工件尺寸较大,用圆 柱孔定位不方便时,可将圆柱孔改成两半,下半孔用作定 位,上半孔用于压紧工件。短半圆孔定位限制工件的二个 自由度;长半圆孔定位限制工件的四个自由度。 (四)工件以组合表面定位常用定位元件 在实际生产中,为满足加工要求,有时采用几个定位面相 组合的方式进行定位。常见的组合形式有:两顶尖孔、一 端面一孔、一端面一外圆、一面两孔等,与之相对应的定位元件也是组合式的。 几个表面同时参与定位时,各定位基准(基面)在定位中所起的作用有主次之分。例如,轴以 两顶尖孔在车床前后顶尖上定位的情况,前顶尖孔为主要定位基面,前顶尖限制三个自由度,后顶 尖只限制两个自由度。 二、定位误差的分析与计算