(2)工序的划分 ①当加工中使用的刀具较多时,为了减少换刀次数, 缩短辅助时间,可以将一把刀具所加工的内容安排在一个 工序(或共步)中。 ②按照工件加工表面的性质和要求,将粗加工、精加 工分为依次进行的不同工序(或工步)。先进行所有表面 的粗加工,然后再进行所有表面的精加工。 般情况下,为了减少工件加工中的周转时间,提高 数控铣床的利用率,保证加工精度要求,在数控铣削工序 划分的时候,应尽量使工序集中。 (3)加工顺序的安排 通常按照从简单到复杂的原则,先加工平面,沟槽, 孔,再加工外形、内腔、最后加工曲面;先加工精度要求 低的表面,再加工精度高的部位等

(2)工序的划分 ① 当加工中使用的刀具较多时,为了减少换刀次数, 缩短辅助时间,可以将一把刀具所加工的内容安排在一个 工序(或共步)中。 ② 按照工件加工表面的性质和要求,将粗加工、精加 工分为依次进行的不同工序(或工步)。先进行所有表面 的粗加工,然后再进行所有表面的精加工。 一般情况下,为了减少工件加工中的周转时间,提高 数控铣床的利用率,保证加工精度要求,在数控铣削工序 划分的时候,应尽量使工序集中。 (3)加工顺序的安排 通常按照从简单到复杂的原则,先加工平面,沟槽, 孔,再加工外形、内腔、最后加工曲面;先加工精度要求 低的表面,再加工精度高的部位等

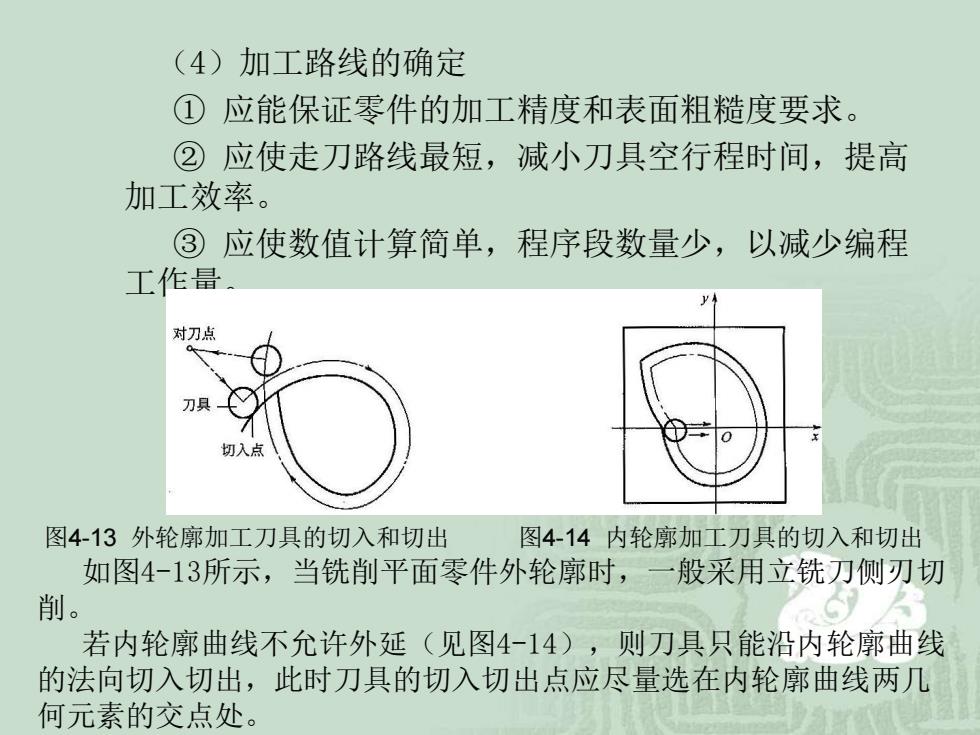

(4)加工路线的确定 ①应能保证零件的加工精度和表面粗糙度要求。 ②应使走刀路线最短,减小刀具空行程时间,提高 加工效率。 ③应使数值计算简单,程序段数量少,以减少编程 工作昌 对刀点 刀具 切入点 图4-13外轮廓加工刀具的切入和切出 图4-14内轮廓加工刀具的切入和切出 如图4-13所示,当铣削平面零件外轮廓时,一般采用立铣刀侧刃切 削。 若内轮廓曲线不允许外延(见图4-14),则刀具只能沿内轮廓曲线 的法向切入切出,此时刀具的切入切出点应尽量选在内轮廓曲线两几 何元素的交点处

(4)加工路线的确定 ① 应能保证零件的加工精度和表面粗糙度要求。 ② 应使走刀路线最短,减小刀具空行程时间,提高 加工效率。 ③ 应使数值计算简单,程序段数量少,以减少编程 工作量。 图4-13 外轮廓加工刀具的切入和切出 图4-14 内轮廓加工刀具的切入和切出 如图4-13所示,当铣削平面零件外轮廓时,一般采用立铣刀侧刃切 削。 若内轮廓曲线不允许外延(见图4-14),则刀具只能沿内轮廓曲线 的法向切入切出,此时刀具的切入切出点应尽量选在内轮廓曲线两几 何元素的交点处

错误的切入、切出点 正确的切入、切出点 起刀点 起刀点 (a) (b) 图4-15无交点内轮廓加工刀具的切入和切出 当内部几何元素相切无交点时(见图4-15),为防止 刀补取消时在轮廓拐角处留下凹口(见图4-15(a)) 刀具切入切出点应远离拐角(见图4-15(b) )

图4-15 无交点内轮廓加工刀具的切入和切出 当内部几何元素相切无交点时(见图4-15),为防止 刀补取消时在轮廓拐角处留下凹口(见图4-15(a)), 刀具切入切出点应远离拐角(见图4-15(b))