扭。带有细齿断面11的杆4外端与支承臂7啮合(亦可参见图1.45a),支承臂7同时和纵臂饺 接。转动点同时也是一个位置恰当的纵倾中心(图3.123),支承臂(从而整个)仅用4个摆轮 高度在车底板上 为了获得无侧拱的宽散行李箱,充气的单篇式成振器9倾斜布置,从而可将力向上传递该 车底板的纵梁。当车身两侧车轮同向跳动其幅度相等时,所有四杆均工作:而当两侧车轮方向 反向跳动时连接块12静止不动,仅仅是粗的后杆8和横臂10受扭。 通过杆系安排可使得车身振动柔和,此外还可提高侧倾稳定性,即大大地减小曲线行驶 时车身的侧倾。 图1.1GWB公司的双联式结构。它安装在具有越野性的用全轮驱动的载货汽车的前非列 立悬架上。内、外侧的驱动半轴支承在滚针轴承1和2上,其优点是外侧驱动半轴3仅受转 距。由垂直力、侧向力和纵向力产生的力矩作用在轮较4上。轮毁通过2个圆锥滚柱轴承支承 在外壳的颈体5上。拆下夹紧法兰盘8后,可通过外端的2个相互锁紧的防松螺母6和7来调整 轴向间原 图中用叉形符号表示的,用于密封制动器的轴密封环9的直径选择应使得在拆卸轮教时, 该环可通过内轴承的原地疟转而无损坏地脱开。 两根短的转向节主销可在由A公司生产的、小型组合式滚针轴承10和中转动。这种 轴承既能承受轴向力,也可承受径向力。如图中所见,连接中心点应该处在转向节轴线EG上。 b.前束的运动学变化及弹性运动学变化产生不足转向趋势(见第3.6节): c.易于实现驱动轮的转向: d质量小: e. 左右车轮互不影响。 后两个特点对于获取良好的地面辅助性—特别是在起伏的路面作曲线行驶时—尤为重要。 两横臂可使车轮的上下跳动符合所需的运动学特性,并由横臂传力给车身(图1.1b)。侧向力 F产生一个附加力矩。该力矩使得曲线行驶时汽车车身的侧倾度增大,这是一个缺点 2

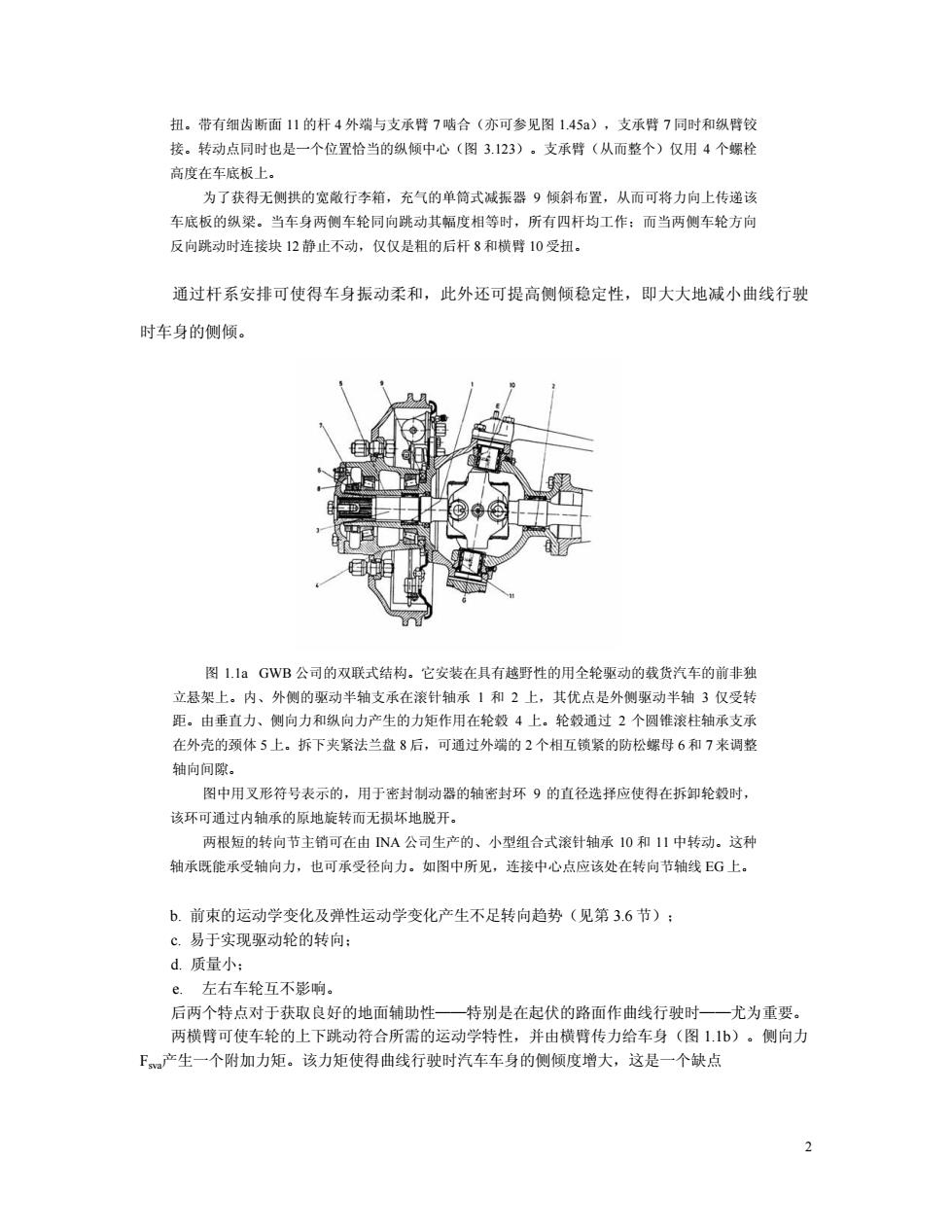

扭。带有细齿断面 11 的杆 4 外端与支承臂 7 啮合(亦可参见图 1.45a),支承臂 7 同时和纵臂铰 接。转动点同时也是一个位置恰当的纵倾中心(图 3.123)。支承臂(从而整个)仅用 4 个螺栓 高度在车底板上。 为了获得无侧拱的宽敞行李箱,充气的单筒式减振器 9 倾斜布置,从而可将力向上传递该 车底板的纵梁。当车身两侧车轮同向跳动其幅度相等时,所有四杆均工作;而当两侧车轮方向 反向跳动时连接块 12 静止不动,仅仅是粗的后杆 8 和横臂 10 受扭。 通过杆系安排可使得车身振动柔和,此外还可提高侧倾稳定性,即大大地减小曲线行驶 时车身的侧倾。 图 1.1a GWB 公司的双联式结构。它安装在具有越野性的用全轮驱动的载货汽车的前非独 立悬架上。内、外侧的驱动半轴支承在滚针轴承 1 和 2 上,其优点是外侧驱动半轴 3 仅受转 距。由垂直力、侧向力和纵向力产生的力矩作用在轮毂 4 上。轮毂通过 2 个圆锥滚柱轴承支承 在外壳的颈体 5 上。拆下夹紧法兰盘 8 后,可通过外端的 2 个相互锁紧的防松螺母 6 和 7 来调整 轴向间隙。 图中用叉形符号表示的,用于密封制动器的轴密封环 9 的直径选择应使得在拆卸轮毂时, 该环可通过内轴承的原地旋转而无损坏地脱开。 两根短的转向节主销可在由 INA 公司生产的、小型组合式滚针轴承 10 和 11 中转动。这种 轴承既能承受轴向力,也可承受径向力。如图中所见,连接中心点应该处在转向节轴线 EG 上。 b. 前束的运动学变化及弹性运动学变化产生不足转向趋势(见第 3.6 节); c. 易于实现驱动轮的转向; d. 质量小; e. 左右车轮互不影响。 后两个特点对于获取良好的地面辅助性——特别是在起伏的路面作曲线行驶时——尤为重要。 两横臂可使车轮的上下跳动符合所需的运动学特性,并由横臂传力给车身(图 1.1b)。侧向力 Fsva产生一个附加力矩。该力矩使得曲线行驶时汽车车身的侧倾度增大,这是一个缺点 2

图1,1b在前独立悬架中,曲线行驶时的侧向F在连接车身和车桥的横臂中引起反作用 力F和F。,由此在车身的左右侧均产生力矩,这些力矩增大车身的侧倾。不管这种情况如何, 为了使得作用在车身和横臂支承处的力较小,并从而使支承中的橡胶件的变形不超出极限花 围,应让双横臂式悬架中E点和G点之问的有效距离c尽可能大. 点。摆臂需要用支座支承,这些支座会在载荷作用下变形,并影响悬架刚度:或者是由于支座中的 橡胶件的扭转使得刚度增大:或者是由于部件之何的相互滑动增大了摩擦(图16)。 随着车身的侧倾,车轮也倾斜(图1.2)。车身外侧车轮承受较大的侧向力分量,其外倾角沿 正值方向变化,而车身内侧车轮的外倾角则沿负值方向变化,这会产生增大轮胎侧偏角的缺点。 避免这种情况,外倾角的运动学变化应弥补这一缺点(见第3.54节)。此外,还要尽可能地减小 曲线行驶时车身的侧倾。通过采用较硬的弹簧,附加横向稳定杆或者是增大侧倾中心的高度可以达 到这 -日的(第343和第4.43节) 图12如果曲线行驶中车身侧倾一个角度@,车身外侧独立悬架的车轮的外倾角变化一个 正值+,而车身内侧车轮的外倾角变化一个负值一轮胎的侧偏角增大,从而传递侧倾力 F的能力下降。M是车轮质量分配在前桥上的分量,F是作用在质心S高度上的离心力。 一个车轮下跌,而另一个车轮上跳,即车身两侧车轮“反向跳动”,这时:FF+Fw, Fmi-FwAFw 1.2.2双横臂式悬架 采用双横臂式悬架,特别能改善刚刚提到过的几个特性(图13)。这种悬架在汽车的每一侧 均有二根横臂,分别铰接在车架、副车架或者是车身上。如果是用作前悬架,则横臂外端通过球铰 与车轮支架,确切地说是与转向节轴。横臂之间的有效距离c愈大(图1.1b),作用在横臂及其支 承上的力就愈小,即所有构件的变形就愈小,从而车轮的导向性愈精确

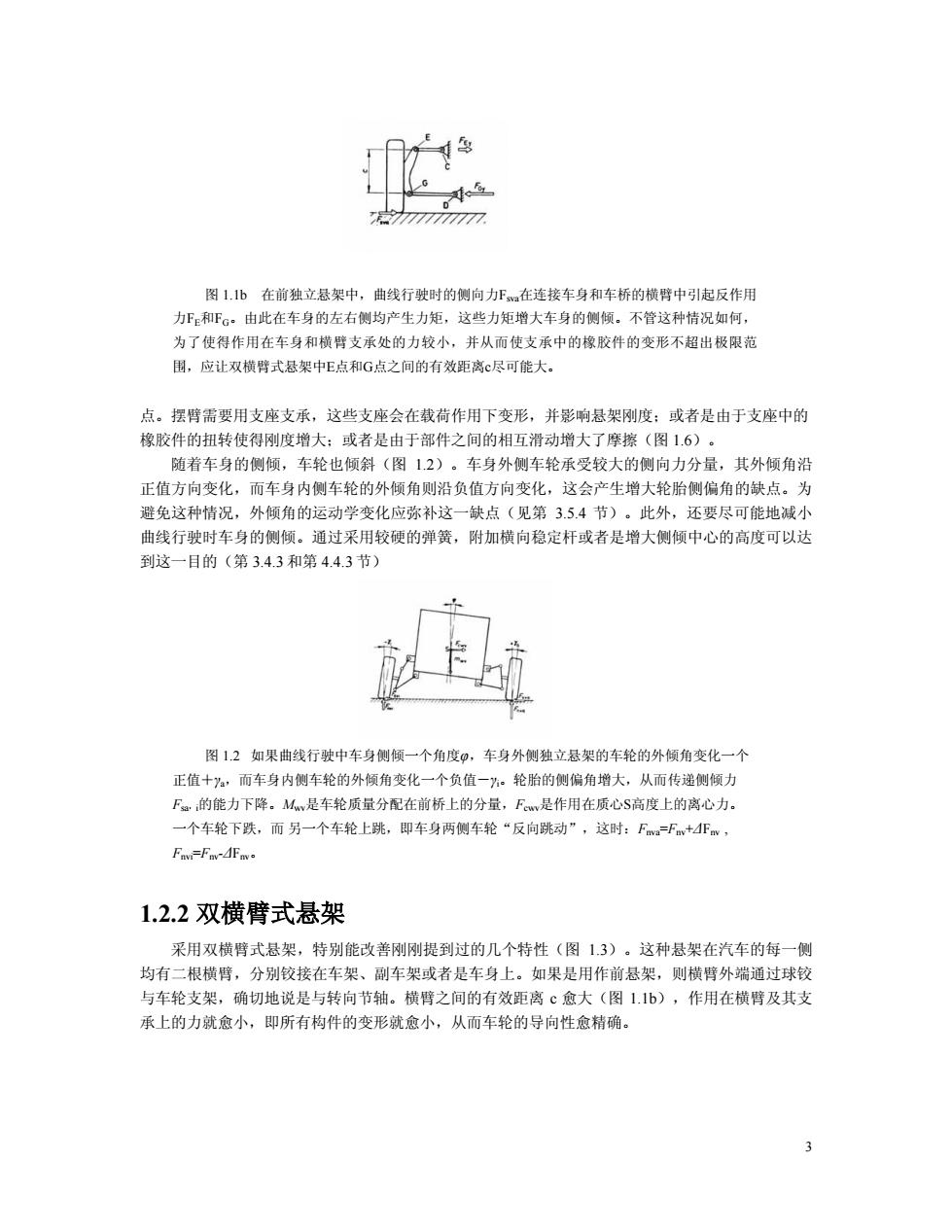

图 1.1b 在前独立悬架中,曲线行驶时的侧向力Fsva在连接车身和车桥的横臂中引起反作用 力FE和FG。由此在车身的左右侧均产生力矩,这些力矩增大车身的侧倾。不管这种情况如何, 为了使得作用在车身和横臂支承处的力较小,并从而使支承中的橡胶件的变形不超出极限范 围,应让双横臂式悬架中E点和G点之间的有效距离c尽可能大。 点。摆臂需要用支座支承,这些支座会在载荷作用下变形,并影响悬架刚度;或者是由于支座中的 橡胶件的扭转使得刚度增大;或者是由于部件之间的相互滑动增大了摩擦(图 1.6)。 随着车身的侧倾,车轮也倾斜(图 1.2)。车身外侧车轮承受较大的侧向力分量,其外倾角沿 正值方向变化,而车身内侧车轮的外倾角则沿负值方向变化,这会产生增大轮胎侧偏角的缺点。为 避免这种情况,外倾角的运动学变化应弥补这一缺点(见第 3.5.4 节)。此外,还要尽可能地减小 曲线行驶时车身的侧倾。通过采用较硬的弹簧,附加横向稳定杆或者是增大侧倾中心的高度可以达 到这一目的(第 3.4.3 和第 4.4.3 节) 图 1.2 如果曲线行驶中车身侧倾一个角度φ,车身外侧独立悬架的车轮的外倾角变化一个 正值+γa,而车身内侧车轮的外倾角变化一个负值-γi。轮胎的侧偏角增大,从而传递侧倾力 Fsa,i的能力下降。Mwv是车轮质量分配在前桥上的分量,Fcwv是作用在质心S高度上的离心力。 一个车轮下跌,而 另一个车轮上跳,即车身两侧车轮“反向跳动”,这时:Fnva=Fnv+∆Fnv , Fnvi=Fnv-∆Fnv。 1.2.2 双横臂式悬架 采用双横臂式悬架,特别能改善刚刚提到过的几个特性(图 1.3)。这种悬架在汽车的每一侧 均有二根横臂,分别铰接在车架、副车架或者是车身上。如果是用作前悬架,则横臂外端通过球铰 与车轮支架,确切地说是与转向节轴。横臂之间的有效距离 c 愈大(图 1.1b),作用在横臂及其支 承上的力就愈小,即所有构件的变形就愈小,从而车轮的导向性愈精确。 3

图1.3采用前置转向梯形的大众牌型货车的前悬架。一根横梁用作副车架,通过螺栓连接 在车架下方。弹簧、限位块、减振器和两对横臂支承在横梁这一“受力中心”上。只有横向稳 定杆、转向器、转向直拉杆和下横臂的拉杆周定在车架纵梁上。拉杆前部支承着一个具有纵向 弹性的橡胶支座。该支座缓和带束轮胎的纵向刚度。图151a示出了这种用于驱动桥时的相应情 况。 双横臂式悬架的主要优点在于其运动规律的可设计性。根据横臂的相互位置,即角度α和B(图 3.19)的大小,可定出侧倾中心和纵倾中心的高度(图3.120中为角心和B),改变横臂长度,还 会影响上下跳动的车轮的角运动,即车轮的外倾角变化和(在极限情况下)与此相关的轮距变化 (图3.41和图3.4)。当双横膺较短时,车轮上跳导致外倾角沿负值方向变化而车轮下落时导致 外倾角沿正值方向变化,因此车身侧倾时的外倾变化规律正好与此相反(图1.2)。纵倾中心0, 对于前悬架来说,处在车轮后方:而对于后悬架来说,则在车轮前方。如果0置于车轮中心上方 (图3.111b),不仅可以获得良好的抗转动纵倾性,而且还会减小驱动桥的启动下沉量。这也是 双横臂式悬架愈来愈多地在较高级的轿车中用于后驱动桥的原因。 1.2.3麦弗逊式悬架 麦弗逊式悬架是双横臂式悬架的发展。汽车翼子板上的铰链点代替了上横臂,减振器的活 塞杆头和螺旋弹簧支承在这里。该较点承受所有方向的力。这些力在活塞杆中引起弯曲。为了避免

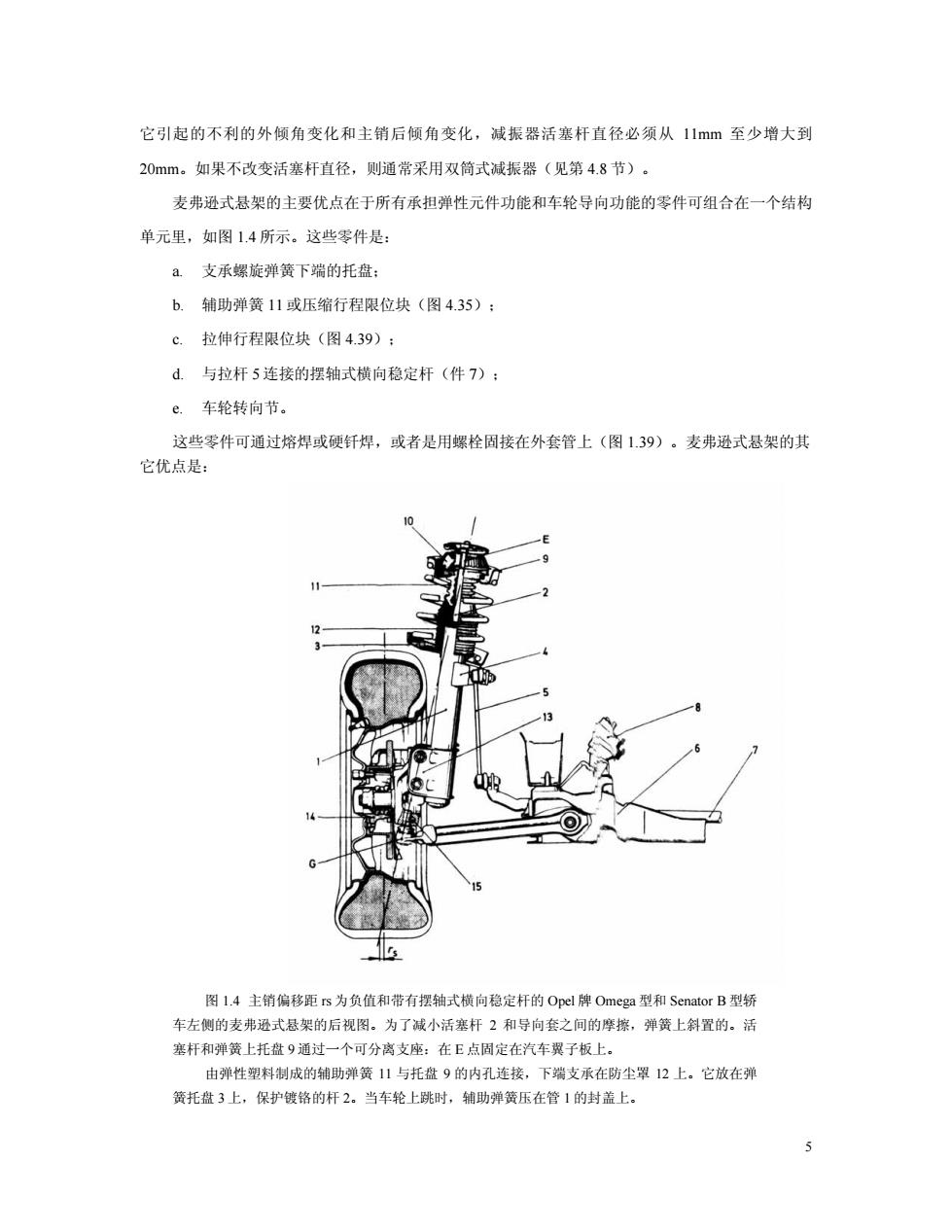

图 1.3 采用前置转向梯形的大众牌型货车的前悬架。一根横梁用作副车架,通过螺栓连接 在车架下方。弹簧、限位块、减振器和两对横臂支承在横梁这一“受力中心”上。只有横向稳 定杆、转向器、转向直拉杆和下横臂的拉杆固定在车架纵梁上。拉杆前部支承着一个具有纵向 弹性的橡胶支座。该支座缓和带束轮胎的纵向刚度。图 1.51a 示出了这种用于驱动桥时的相应情 况。 双横臂式悬架的主要优点在于其运动规律的可设计性。根据横臂的相互位置,即角度α 和 β (图 3.19)的大小,可定出侧倾中心和纵倾中心的高度(图 3.120 中为角α'和 β '),改变横臂长度,还 会影响上下跳动的车轮的角运动,即车轮的外倾角变化和(在极限情况下)与此相关的轮距变化 (图 3.41 和图 3.4)。当双横臂较短时,车轮上跳导致外倾角沿负值方向变化而车轮下落时导致 外倾角沿正值方向变化,因此车身侧倾时的外倾变化规律正好与此相反(图 1.2)。纵倾中心O, 对于前悬架来说,处在车轮后方;而对于后悬架来说,则在车轮前方。如果Oh置于车轮中心上方 (图 3.111b),不仅可以获得良好的抗转动纵倾性,而且还会减小驱动桥的启动下沉量。这也是 双横臂式悬架愈来愈多地在较高级的轿车中用于后驱动桥的原因。 1.2.3 麦弗逊式悬架 麦弗逊式悬架是双横臂式悬架的发展。汽车翼子板上的铰链点代替了上横臂,减振器的活 塞杆头和螺旋弹簧支承在这里。该铰点承受所有方向的力。这些力在活塞杆中引起弯曲。为了避免 4

它引起的不利的外倾角变化和主销后倾角变化,减振器活杆直径必须从mm至少增大到 20mm。如果不改变活塞杆直径,则通常采用双筒式减振器(见第4.8节)· 麦弗逊式悬架的主要优点在于所有承担弹性元件功能和车轮导向功能的零件可组合在一个结构 单元里,如图14所示。这些等件是 a.支承螺旋弹簧下端的托盘: b.辅助弹簧11或压缩行程限位块(图4.35): c.拉伸行程限位块(图4.39): d.与拉杆5连接的摆轴式横向稳定杆(件7): e.车轮转向节。 这些零件可通过熔焊或硬纤焊,或者是用螺栓固接在外套管上(图1.39)。麦弗逊式悬架的其 它优点是: 图14主销偏移距s为负值和带有摆轴式横向稳定杆的Opel牌0mega型和Senator B型轿 车左侧的麦弗逊式悬架的后视图。为了减小活塞杆2和导向套之间的摩擦,弹簧上斜置的。活 塞杆和弹簧上托盘9通过一个可分离支座:在E点固定在汽车翼子板上。 由弹性塑料制成的辅助弹簧11与托盘9的内孔连接,下端支承在防尘罩12上。它放在弹 簧托盘3上,保护彼铬的杆2,当车轮上跳时,辅助弹簧压在管1的封盖上

它引起的不利的外倾角变化和主销后倾角变化,减振器活塞杆直径必须从 11mm 至少增大到 20mm。如果不改变活塞杆直径,则通常采用双筒式减振器(见第 4.8 节)。 麦弗逊式悬架的主要优点在于所有承担弹性元件功能和车轮导向功能的零件可组合在一个结构 单元里,如图 1.4 所示。这些零件是: a. 支承螺旋弹簧下端的托盘; b. 辅助弹簧 11 或压缩行程限位块(图 4.35); c. 拉伸行程限位块(图 4.39); d. 与拉杆 5 连接的摆轴式横向稳定杆(件 7); e. 车轮转向节。 这些零件可通过熔焊或硬钎焊,或者是用螺栓固接在外套管上(图 1.39)。麦弗逊式悬架的其 它优点是: 图 1.4 主销偏移距 rs 为负值和带有摆轴式横向稳定杆的 Opel 牌 Omega 型和 Senator B 型轿 车左侧的麦弗逊式悬架的后视图。为了减小活塞杆 2 和导向套之间的摩擦,弹簧上斜置的。活 塞杆和弹簧上托盘 9 通过一个可分离支座:在 E 点固定在汽车翼子板上。 由弹性塑料制成的辅助弹簧 11 与托盘 9 的内孔连接,下端支承在防尘罩 12 上。它放在弹 簧托盘 3 上,保护镀铬的杆 2。当车轮上跳时,辅助弹簧压在管 1 的封盖上。 5

支架4和U形夹13焊接在管1上。横向稳定杆的拉杆5的上球较周定在支架4内。U形夹 则把车轮支架支承在U形弯脚中。为了能不外倾角精确地调整到设计值,U形夹的上孔加工成 长形孔(参见图3.8a)。车轮的导向由一个第二代双挂径向止推滚珠轴承(件14)来承担。 导向铰G的转向球通过夹钳与车轮支架连接。横置的螺栓15穿过转向球销的环形槽,以 动止球销在摆栓出理意外松动时滑脱。 副车架6是为了车身接而采用的。 a由于具有较大的有效距离c(图1.1b),作用在车身连接点E和D处的较小: b.点G和N之间只有很小的距离b(图3.23): c.弹簧行程大: d.省去了三处支承: e.易于构造前部车底板形状。 设计时应考虑采取措施减缓与这些优点相反而又难免的、对前轴不利的因素: a不合适的运动特性(第3.3和3.52节) b.力和振动传递给汽车翼子板,从而传递给汽车头部: c.道路噪声难以隔绝一为此需采用一个支座(图1.5): d活塞杆和导向套之间产生的有害摩擦使弹性作用变差(图1.6): e. 上置的齿轮齿条式转向器使转向横拉杆较长,从而增加了转向装置的(图1.40) £前轴对于轮胎的不平衡度和偏摆具有较大的敏感性: g有时在减振器和轮胎之间仅有很小的空间(图125)。 但最后这点仅在前轮为驱动轮时才有影响,因为无法再装雪地防滑链。对于非驱动轮,空间紧 缺至多是不允许装宽基轮胎。如果不得不采用这种,则需要车轮的压入深度©较小 6

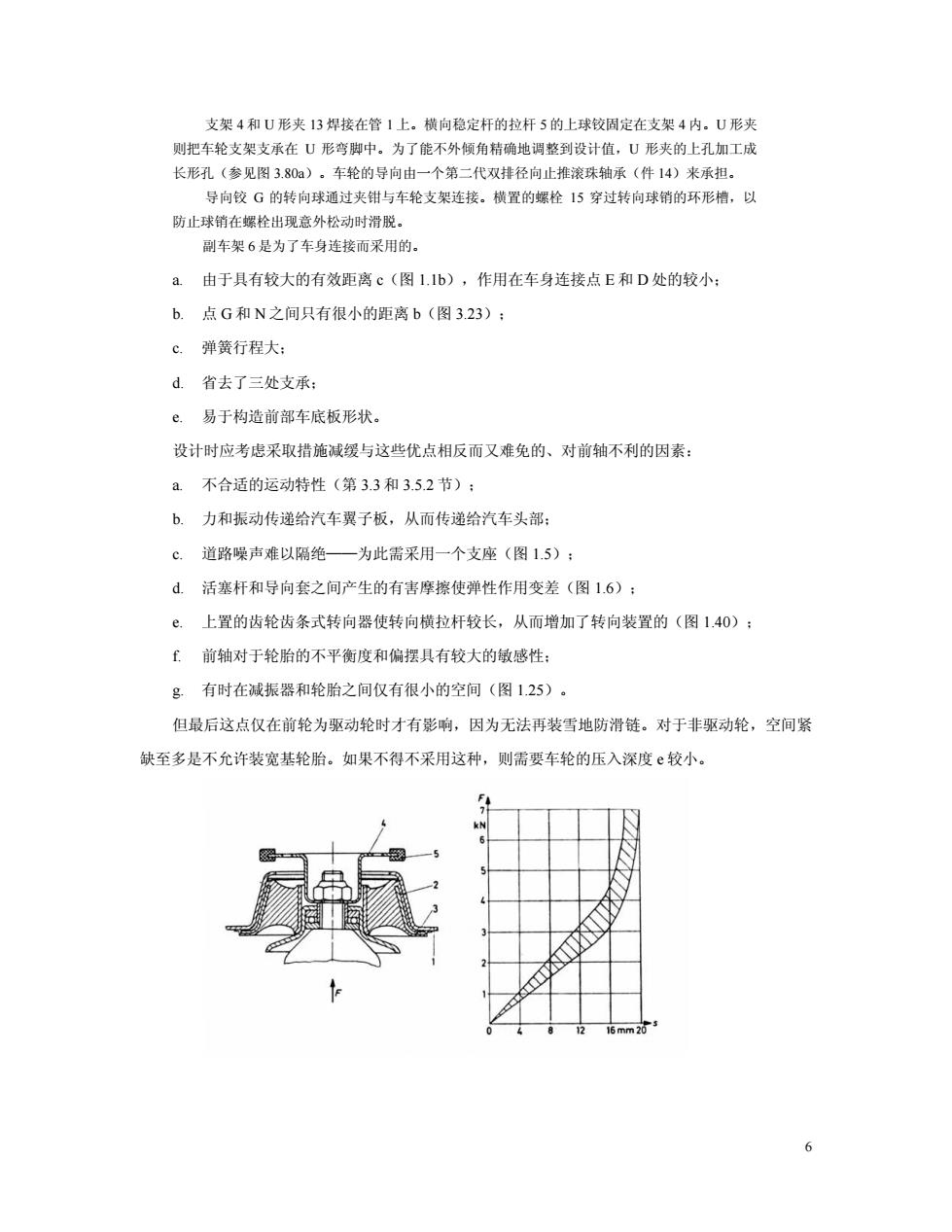

支架 4 和 U 形夹 13 焊接在管 1 上。横向稳定杆的拉杆 5 的上球铰固定在支架 4 内。U 形夹 则把车轮支架支承在 U 形弯脚中。为了能不外倾角精确地调整到设计值,U 形夹的上孔加工成 长形孔(参见图 3.80a)。车轮的导向由一个第二代双排径向止推滚珠轴承(件 14)来承担。 导向铰 G 的转向球通过夹钳与车轮支架连接。横置的螺栓 15 穿过转向球销的环形槽,以 防止球销在螺栓出现意外松动时滑脱。 副车架 6 是为了车身连接而采用的。 a. 由于具有较大的有效距离 c(图 1.1b),作用在车身连接点 E 和 D 处的较小; b. 点 G 和 N 之间只有很小的距离 b(图 3.23); c. 弹簧行程大; d. 省去了三处支承; e. 易于构造前部车底板形状。 设计时应考虑采取措施减缓与这些优点相反而又难免的、对前轴不利的因素: a. 不合适的运动特性(第 3.3 和 3.5.2 节); b. 力和振动传递给汽车翼子板,从而传递给汽车头部; c. 道路噪声难以隔绝——为此需采用一个支座(图 1.5); d. 活塞杆和导向套之间产生的有害摩擦使弹性作用变差(图 1.6); e. 上置的齿轮齿条式转向器使转向横拉杆较长,从而增加了转向装置的(图 1.40); f. 前轴对于轮胎的不平衡度和偏摆具有较大的敏感性; g. 有时在减振器和轮胎之间仅有很小的空间(图 1.25)。 但最后这点仅在前轮为驱动轮时才有影响,因为无法再装雪地防滑链。对于非驱动轮,空间紧 缺至多是不允许装宽基轮胎。如果不得不采用这种,则需要车轮的压入深度 e 较小。 6