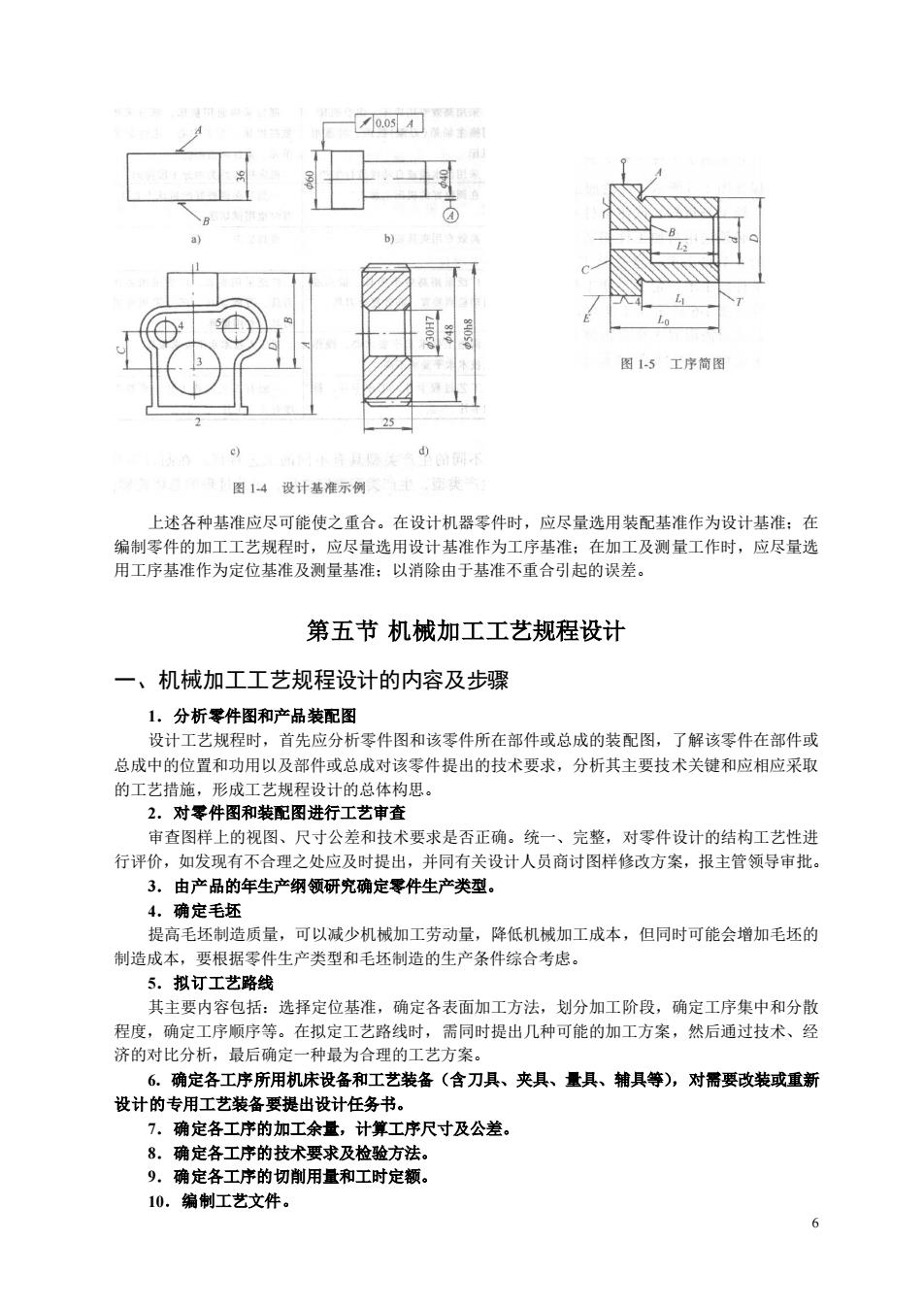

Lo 图15工序简图 25 图14设计基准示例 上述各种基准应尽可能使之重合。在设计机器零件时,应尽量选用装配基准作为设计基准:在 编制零件的加工工艺规程时,应尽量选用设计基准作为工序基准:在加工及测量工作时,应尽量选 用工序基准作为定位基淮及测量基准:以消除由于基准不重合引起的误差。 第五节机械加工工艺规程设计 一、机械加工工艺规程设计的内容及步骤 1.分析零件图和产品装配图 设计工艺规程时,首先应分析零件图和该零件所在部件或总成的装配图,了解该零件在部件或 总成中的位置和功用以及部件或总成对该零件提出的技术要求,分析其主要技术关键和应相应采取 的工艺措施,形成工艺规程设计的总体构思。 2,对零件图和装配图进行工艺审查 审查图样上的视图、尺寸公差和技术要求是否正确。统一、完整,对零件设计的结构工艺性进 行评价,如发现有不合理之处应及时提出,并同有关设计人员商讨图样修政方案,报主管领导审批。 3,由产品的年生产纲领研究确定零件生产类型。 4.确定毛还 提高毛坯制造质量,可以减少机械加工劳动量,降低机械加工成本,但同时可能会增加毛坯的 制造成本,要根据零件生产类型和毛坯制造的生产条件综合考虑。 5.教订工艺 路线 其主要内容包括:选择定位基准,确定各表面加工方法,划分加工阶段,确定工序集中和分散 程度,确定工序顺序等。在拟定工艺路线时,需同时提出几种可能的加工方案,然后通过技术、经 济的对比分析,最后确定一种最为合理的工艺方案。 6.确定各工序所用机床设备和工艺装备(含刀具、夹具、量具、辅具等),对需要政装或重新 设计的专用工艺装备 要提出设计任务书。 7.确定各工序的加工余量,计算工序尺寸及公差。 8.确定各工序的技术要求及检验方法。 9.确定各工序的切削用量和工时定额。 10.编制工艺文件。 6

6 上述各种基准应尽可能使之重合。在设计机器零件时,应尽量选用装配基准作为设计基准;在 编制零件的加工工艺规程时,应尽量选用设计基准作为工序基准;在加工及测量工作时,应尽量选 用工序基准作为定位基准及测量基准;以消除由于基准不重合引起的误差。 第五节 机械加工工艺规程设计 一、机械加工工艺规程设计的内容及步骤 1.分析零件图和产品装配图 设计工艺规程时,首先应分析零件图和该零件所在部件或总成的装配图,了解该零件在部件或 总成中的位置和功用以及部件或总成对该零件提出的技术要求,分析其主要技术关键和应相应采取 的工艺措施,形成工艺规程设计的总体构思。 2.对零件图和装配图进行工艺审查 审查图样上的视图、尺寸公差和技术要求是否正确。统一、完整,对零件设计的结构工艺性进 行评价,如发现有不合理之处应及时提出,并同有关设计人员商讨图样修改方案,报主管领导审批。 3.由产品的年生产纲领研究确定零件生产类型。 4.确定毛坯 提高毛坯制造质量,可以减少机械加工劳动量,降低机械加工成本,但同时可能会增加毛坯的 制造成本,要根据零件生产类型和毛坯制造的生产条件综合考虑。 5.拟订工艺路线 其主要内容包括:选择定位基准,确定各表面加工方法,划分加工阶段,确定工序集中和分散 程度,确定工序顺序等。在拟定工艺路线时,需同时提出几种可能的加工方案,然后通过技术、经 济的对比分析,最后确定一种最为合理的工艺方案。 6.确定各工序所用机床设备和工艺装备(含刀具、夹具、量具、辅具等),对需要改装或重新 设计的专用工艺装备要提出设计任务书。 7.确定各工序的加工余量,计算工序尺寸及公差。 8.确定各工序的技术要求及检验方法。 9.确定各工序的切削用量和工时定额。 10.编制工艺文件

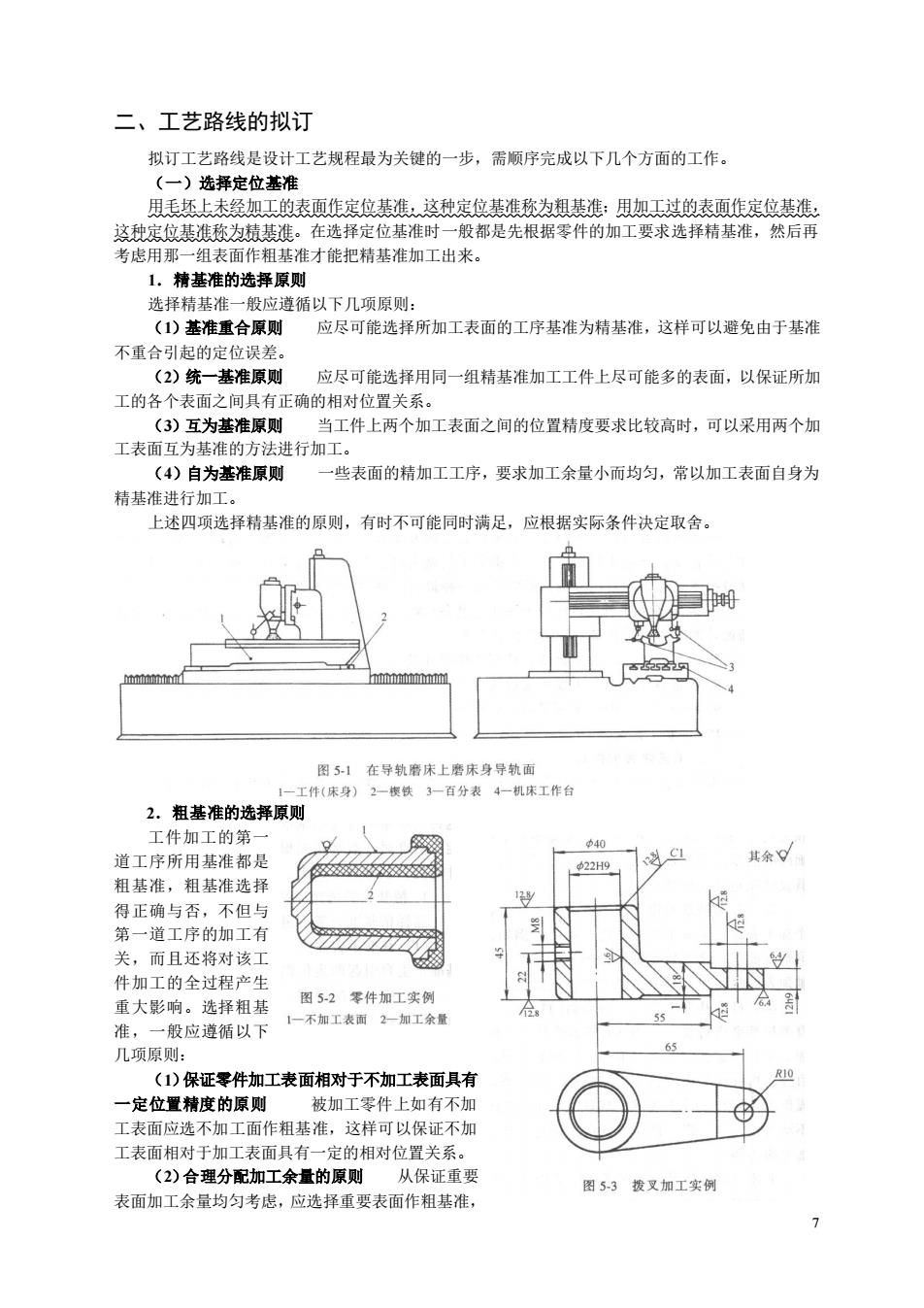

二、工艺路线的拟订 拟订工艺路线是设计工艺规程最为关键的一步,需顺序完成以下几个方面的工作。 (一)洗摇定位基准 用毛坏上未经加工的表面作定位基谯,这种定位基進称为想装進:用如工过的表面作定位装進 这种宏位基谯称为蔬基進。在选择定位基准时一般都是先根据零件的加工要求选择精基准,然后再 考虑用那一组表面作粗基准才能把精基准加工出米。 1,精基准的选择原则 选择精基准一般应遵循以下几项原则: (1)基准重合原则 应尽可能选择所加工表面的工序基准为精基准,这样可以避免由于基准 不重合引起的定位误着 (2)统一基准原则 应尽可能选择用同一组精基准加工工件上尽可能多的表面,以保证所加 工的各个表面之间具有正确的相对位置关系。 (3)互为基准原则 当工件上两个加工表面之间的位置精度要求比较高时,可以采用两个加 工表面互为基准的方法进行加工。 (4)自为基准原则 些表面的精加工工序,要求加工余量小而均匀,常以加工表面自身为 精基准进行加工。 上述四项选择精基准的原则,有时不可能同时满足,应根据实际条件决定取舍。 图51在导轨磨床上磨床身导轨面 1一工件(味身)2一传铁3一百分表4一机床工作台 2.粗基准的选择原则 工件加工的第- 40 道工序所用基淮都是 622H9 粗基准,粗基准选择 得正确与否,不但与 第一首工序的加工有 关,而且还将对该工 件加工的全过程产生 重大影响。选择粗 图5-2零件加工实例 1一不加工表2一加工象量 准,一般应遵循以下 几项原则: (1)保证零件加工表面相对于不加工表面具有 一定位罾转度的原到 被加丁零件上加右不加 工表面应选不 工面作粗基准 这样可以保证不加 工表面相对于加工表面具有一定的相对位置关系。 (2)合理分配加工余量的原则 从保证重要 表面加工余量均匀考虑,应选择重要表面作粗基准。 图53拨叉加工实例

7 二、工艺路线的拟订 拟订工艺路线是设计工艺规程最为关键的一步,需顺序完成以下几个方面的工作。 (一)选择定位基准 用毛坯上未经加工的表面作定位基准,这种定位基准称为粗基准;用加工过的表面作定位基准, 这种定位基准称为精基准。在选择定位基准时一般都是先根据零件的加工要求选择精基准,然后再 考虑用那一组表面作粗基准才能把精基准加工出来。 1.精基准的选择原则 选择精基准一般应遵循以下几项原则: (1)基准重合原则 应尽可能选择所加工表面的工序基准为精基准,这样可以避免由于基准 不重合引起的定位误差。 (2)统一基准原则 应尽可能选择用同一组精基准加工工件上尽可能多的表面,以保证所加 工的各个表面之间具有正确的相对位置关系。 (3)互为基准原则 当工件上两个加工表面之间的位置精度要求比较高时,可以采用两个加 工表面互为基准的方法进行加工。 (4)自为基准原则 一些表面的精加工工序,要求加工余量小而均匀,常以加工表面自身为 精基准进行加工。 上述四项选择精基准的原则,有时不可能同时满足,应根据实际条件决定取舍。 2.粗基准的选择原则 工件加工的第一 道工序所用基准都是 粗基准,粗基准选择 得正确与否,不但与 第一道工序的加工有 关,而且还将对该工 件加工的全过程产生 重大影响。选择粗基 准,一般应遵循以下 几项原则: (1)保证零件加工表面相对于不加工表面具有 一定位置精度的原则 被加工零件上如有不加 工表面应选不加工面作粗基准,这样可以保证不加 工表面相对于加工表面具有一定的相对位置关系。 (2)合理分配加工余量的原则 从保证重要 表面加工余量均匀考虑,应选择重要表面作粗基准

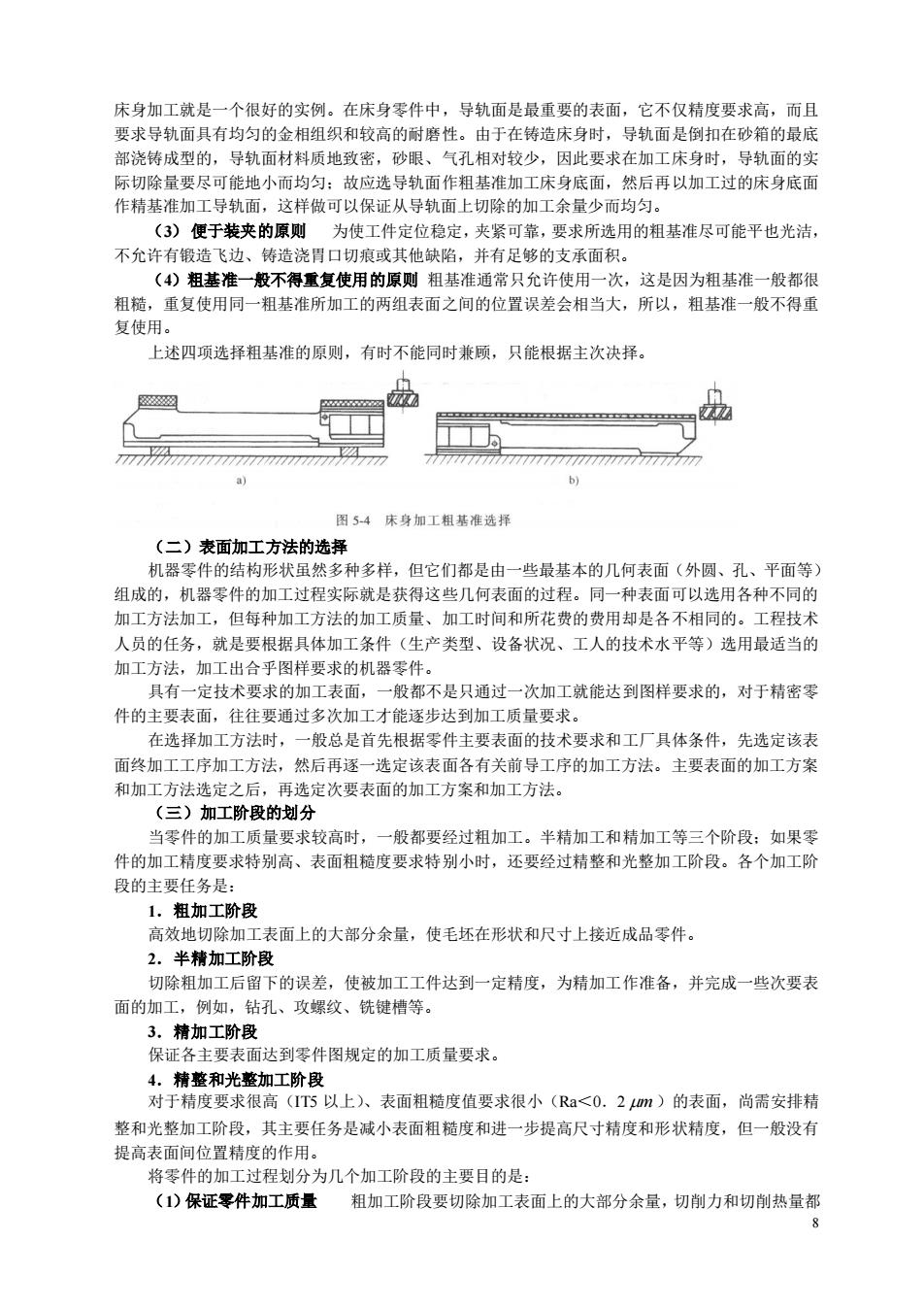

床身加工就是一个很好的实例。在床身零件中,导轨面是最重要的表面,它不仅精度要求高,而且 要求导轨面具有均匀的金相组织和较高的耐磨性。由于在铸造床身时,导轨面是倒扣在砂箱的最底 部浇铸成型的,导轨面材料质地致密,砂限、气孔相对较少,因此要求在加工床身时,导轨面的实 际除量要尽可能地小而均匀:故应选导轨面作粗基准加工床身底 作精基准加工导轨 ,这样做可以保证从导轨面上切除的加工余量 ,然后再以加工过的床身底面 而均匀 (3)便于装夹的原则为使工件定位稳定,夹紧可靠,要求所选用的粗基准尽可能平也光洁, 不允许有锻造飞边、铸造浇胃口切痕或其他缺陷,并有足够的支承面积。 (4)粗基准一般不得重复使用的原则粗基准通常只允许使用一次,这是因为粗基准一般都很 粗糙,重复使用同一粗基准所加工的两组表面之间的位置误差会相当大,所以,粗基准一般不得重 复使用 上述四项选择粗基准的原则,有时不能同时兼顾,只能根据主次决择。 图5-4床身加工粗基准选择 (二)表面加工方法的选择 机器零件的结构形状虽然多种多样,但它们都是由一些最基本的几何表面(外圆、孔、平面等】 组成的,机器零件的加工过程实际就是获得这些几何表面的过程。同 一种表面可以选用各种不同 加工方法加工,但每种加工方法的加工质量、加工时间和所花费的费用却是各不相同的。工程技 人员的任务,就是要根据具体加工条件(生产类型、设备状况、工人的技术水平等)选用最适当的 加工方法,加工出合乎图样要求的机器零件。 且右一定技术要求的加T表面 一般都不是只通过一次加工就能达到图样要求的,对于精密零 件的主要表面, 往往要通过多次加工才能逐步达到加工质量要求 在选择加工方法时,一般总是首先根据零件主要表面的技术要求和工厂具体条件,先选定该表 面终加工工序加工方法,然后再逐一选定该表面各有关前导工序的加工方法。主要表面的加工方案 和加工方法选定之后,再选定次要表面的加工方案和加工方法。 (三)加工阶段的划分 当零件的加工质量要求较高时 般都要经过粗加工。半精加工和精加工等三个阶段:如果号 件的加工桔度要求特别高 表面粗糙度要求特别小时,还要经过精整和光整加工阶段。各个加工阶 段的主要任务是: 1.粗加工阶段 高效地切除加工表面上的大部分余量,使毛坏在形状和尺寸上接近成品零件。 2.半精加工阶段 切除粗加工后 下的误差,使被加工工件达到一定精度,为精加工作准备,并完成一些次要表 面的加工,例如,钻孔、攻螺纹、铣键槽等。 3.精加工阶段 保证各主要表面达到零件图规定的加工质量要求。 4.精整和光整加工阶段 对于精度要求很高(IT5以上)、表面粗糙度值要求很小(Ra<0.2m)的表面,尚需安排精 整和光整加工阶段,其主要任务是减小表面粗糙度和进一步提高尺寸精度和形状精度,但一般没有 提高表面间位置精度的作用。 将零件的加工过程划分为几个加工阶段的主要目的是: (1)保证零件加工质量 粗加工阶段要切除加工表面上的大部分余量,切削力和切削热量都

8 床身加工就是一个很好的实例。在床身零件中,导轨面是最重要的表面,它不仅精度要求高,而且 要求导轨面具有均匀的金相组织和较高的耐磨性。由于在铸造床身时,导轨面是倒扣在砂箱的最底 部浇铸成型的,导轨面材料质地致密,砂眼、气孔相对较少,因此要求在加工床身时,导轨面的实 际切除量要尽可能地小而均匀;故应选导轨面作粗基准加工床身底面,然后再以加工过的床身底面 作精基准加工导轨面,这样做可以保证从导轨面上切除的加工余量少而均匀。 (3) 便于装夹的原则 为使工件定位稳定,夹紧可靠,要求所选用的粗基准尽可能平也光洁, 不允许有锻造飞边、铸造浇胃口切痕或其他缺陷,并有足够的支承面积。 (4)粗基准一般不得重复使用的原则 粗基准通常只允许使用一次,这是因为粗基准一般都很 粗糙,重复使用同一粗基准所加工的两组表面之间的位置误差会相当大,所以,粗基准一般不得重 复使用。 上述四项选择粗基准的原则,有时不能同时兼顾,只能根据主次决择。 (二)表面加工方法的选择 机器零件的结构形状虽然多种多样,但它们都是由一些最基本的几何表面(外圆、孔、平面等) 组成的,机器零件的加工过程实际就是获得这些几何表面的过程。同一种表面可以选用各种不同的 加工方法加工,但每种加工方法的加工质量、加工时间和所花费的费用却是各不相同的。工程技术 人员的任务,就是要根据具体加工条件(生产类型、设备状况、工人的技术水平等)选用最适当的 加工方法,加工出合乎图样要求的机器零件。 具有一定技术要求的加工表面,一般都不是只通过一次加工就能达到图样要求的,对于精密零 件的主要表面,往往要通过多次加工才能逐步达到加工质量要求。 在选择加工方法时,一般总是首先根据零件主要表面的技术要求和工厂具体条件,先选定该表 面终加工工序加工方法,然后再逐一选定该表面各有关前导工序的加工方法。主要表面的加工方案 和加工方法选定之后,再选定次要表面的加工方案和加工方法。 (三)加工阶段的划分 当零件的加工质量要求较高时,一般都要经过粗加工。半精加工和精加工等三个阶段;如果零 件的加工精度要求特别高、表面粗糙度要求特别小时,还要经过精整和光整加工阶段。各个加工阶 段的主要任务是: 1.粗加工阶段 高效地切除加工表面上的大部分余量,使毛坯在形状和尺寸上接近成品零件。 2.半精加工阶段 切除粗加工后留下的误差,使被加工工件达到一定精度,为精加工作准备,并完成一些次要表 面的加工,例如,钻孔、攻螺纹、铣键槽等。 3.精加工阶段 保证各主要表面达到零件图规定的加工质量要求。 4.精整和光整加工阶段 对于精度要求很高(IT5 以上)、表面粗糙度值要求很小(Ra<0.2 m )的表面,尚需安排精 整和光整加工阶段,其主要任务是减小表面粗糙度和进一步提高尺寸精度和形状精度,但一般没有 提高表面间位置精度的作用。 将零件的加工过程划分为几个加工阶段的主要目的是: (1)保证零件加工质量 粗加工阶段要切除加工表面上的大部分余量,切削力和切削热量都

比较大,装夹工件所需夹紧力亦较大,被加工工件会产生较大的受力变形和受热变形:此外,粗加 工阶段从工件上切除大部分余量后,残存在工件中的内应力要重新分布,也会使工件产生变形。如 果加工过程不划分阶段,把各个表面的粗、精加工工序混在一起交错进行,那么安排在工艺过程前 期通过结加工工序获得的加工持府热必会被后续的相加工工序所被坏,这是不合理的。加工过程 分为几个阶段以后,粗加工阶段产生的加工误差,可以通过半精加工和精加工阶段逐步予以修正 这样安排,零件的加工质量容易得到保证。 (2)有利于及早发现毛坯缺陷并得到及时处理粗加工各表面后,由于切除了各加工表面的 大部分加工余量,可及早发现毛坯的缺陷(气孔、砂眼、裂纹和加工余量不够),以便及时报废或修 补,不会浪费后续精加工工序的制造费用。 (3》有利干合利用机未设冬 粗加工序需洗用功率大、挂府不高的机床加工挂加工 字则应选用高精度机床加工 ,在高精度机床上安排做粗加工工作,机床精度会迅速下降,将某一表 面的粗、精加工工作安排在同一机床上加工是不合理的: 应当指出,将工艺过程划分为几个阶段进行是对整个加工过程而言的,不能拘泥于某一表面的 加工,例如,工件的定位基准,在半精加工阶段(有时其至在粗加工阶段)中就需要加工得很精确: 而在结加工阶段中安排某些钻、攻螺纹孔之类的知加工工序也总常见的 当然,划分加工阶段并不是绝对的。在高刚度高精度机床设备上加工刚性好、加工精度要求不 特别高或加工余量不太大的工件就可以不必划分加工阶段。有些精度要求不太高的重型零件,由于 运送工件和装央工件费时费工,一般也不划分加工阶段,而是在一个工序中完成全部粗加工和精加 工工作。在上述加工中,为减少夹紧变形对工件加工精度的影响,一般都在粗加工后松开夹紧装置 然后用较小的夹紧力重新夹紧工件,继续进行精加工,这对提高工件加工精度有利。 (四)工序的集中与分散 确定加 方法之后,就要按零件加工的生产类型和工厂(车间)具体条件确定工艺过程的工序 数。确定零件加工过程工序数有两种退然不同的原则, 一种是工序集中原则,另一种是工序分散原 则。按工序集中原则组织工艺过程,就是使每个工序所包括的加工内容尽量多些,组成一个集中工 序:最大限度的工序集中,就是在一个工序内完成工件所有表面的加工。按工序分散原则组织工艺 过程,就是使每个工序所包括的加工内容尽量少些:最大限度的工序分散就是使每个工序只包括 个简单工步 按工序集中原则组织工艺过程的特点是: 1)有利于采用自动化程度较高的高效率机床和工艺装备,生产效率高。 2)工序数少,设备数少,可相应减少操作工人数和生产面积。 3)工件的装夹次数少,不但可缩短辅助时间,而旦由于在一次装夹中加工了许多表面,有利于 保证各加工表面之间的相互位置精度要 按工序分散原则组织工艺过程的特点是: )所用机床和工艺装备简单,易于调整。 2)对操作工人的技术水平要求不高 3)工序数多,设名数多,操作工人多,占用生产面积大 按工序集中原则和工序分散原则组织工艺过程各有特点,生产上都有应用。传统的以专用机床 组合机床为主体组建的流水生产线、自动生产线基本是按工序分散原则组织工艺过程的,这种组 方式可以实现高生产率生产,但对产品改型的适应性较差,转产比较困难。采用数控机床和加工中 心加工零件都按工序集中原则组织工艺过程,虽然设备的一次性投资较高,但由于可重组生产的能 力较强,生产活应性好,转产相对容易,仍然受到愈来愈名的重视。 (五)工序先后顺序的安排 机械加工工序的安排 机械加工工序先后顺序的安排, 一股应遵循以下几个原则: )先加工定位基面,再加工其他表面。 2)先加工主要表面,后加工次要表面

9 比较大,装夹工件所需夹紧力亦较大,被加工工件会产生较大的受力变形和受热变形;此外,粗加 工阶段从工件上切除大部分余量后,残存在工件中的内应力要重新分布,也会使工件产生变形。如 果加工过程不划分阶段,把各个表面的粗、精加工工序混在一起交错进行,那么安排在工艺过程前 期通过精加工工序获得的加工精度势必会被后续的粗加工工序所破坏,这是不合理的。加工过程划 分为几个阶段以后,粗加工阶段产生的加工误差,可以通过半精加工和精加工阶段逐步予以修正, 这样安排,零件的加工质量容易得到保证。 (2)有利于及早发现毛坯缺陷并得到及时处理 粗加工各表面后,由于切除了各加工表面的 大部分加工余量,可及早发现毛坯的缺陷(气孔、砂眼、裂纹和加工余量不够),以便及时报废或修 补,不会浪费后续精加工工序的制造费用。 (3)有利于合理利用机床设备 粗加工工序需选用功率大、精度不高的机床加工,精加工工 序则应选用高精度机床加工。在高精度机床上安排做粗加工工作,机床精度会迅速下降,将某一表 面的粗、精加工工作安排在同一机床上加工是不合理的。 应当指出,将工艺过程划分为几个阶段进行是对整个加工过程而言的,不能拘泥于某一表面的 加工,例如,工件的定位基准,在半精加工阶段(有时甚至在粗加工阶段)中就需要加工得很精确; 而在精加工阶段中安排某些钻、攻螺纹孔之类的粗加工工序也是常见的。 当然,划分加工阶段并不是绝对的。在高刚度高精度机床设备上加工刚性好、加工精度要求不 特别高或加工余量不太大的工件就可以不必划分加工阶段。有些精度要求不太高的重型零件,由于 运送工件和装央工件费时费工,一般也不划分加工阶段,而是在一个工序中完成全部粗加工和精加 工工作。在上述加工中,为减少夹紧变形对工件加工精度的影响,一般都在粗加工后松开夹紧装置, 然后用较小的夹紧力重新夹紧工件,继续进行精加工,这对提高工件加工精度有利。 (四)工序的集中与分散 确定加工方法之后,就要按零件加工的生产类型和工厂(车间)具体条件确定工艺过程的工序 数。确定零件加工过程工序数有两种退然不同的原则,一种是工序集中原则,另一种是工序分散原 则。按工序集中原则组织工艺过程,就是使每个工序所包括的加工内容尽量多些,组成一个集中工 序;最大限度的工序集中,就是在一个工序内完成工件所有表面的加工。按工序分散原则组织工艺 过程,就是使每个工序所包括的加工内容尽量少些;最大限度的工序分散就是使每个工序只包括一 个简单工步。 按工序集中原则组织工艺过程的特点是: 1)有利于采用自动化程度较高的高效率机床和工艺装备,生产效率高。 2)工序数少,设备数少,可相应减少操作工人数和生产面积。 3)工件的装夹次数少,不但可缩短辅助时间,而旦由于在一次装夹中加工了许多表面,有利于 保证各加工表面之间的相互位置精度要求。 按工序分散原则组织工艺过程的特点是: l)所用机床和工艺装备简单,易于调整。 2)对操作工人的技术水平要求不高。 3)工序数多,设备数多,操作工人多,占用生产面积大。 按工序集中原则和工序分散原则组织工艺过程各有特点,生产上都有应用。传统的以专用机床、 组合机床为主体组建的流水生产线、自动生产线基本是按工序分散原则组织工艺过程的,这种组织 方式可以实现高生产率生产,但对产品改型的适应性较差,转产比较困难。采用数控机床和加工中 心加工零件都按工序集中原则组织工艺过程,虽然设备的一次性投资较高,但由于可重组生产的能 力较强,生产适应性好,转产相对容易,仍然受到愈来愈多的重视。 (五)工序先后顺序的安排 1.机械加工工序的安排 机械加工工序先后顺序的安排,一般应遵循以下几个原则: l)先加工定位基面,再加工其他表面。 2)先加工主要表面,后加工次要表面

3)先安排粗加工工序,后安排精加工工序。 4)先加工平面,后加工孔。 2,热处理工序及表面处理工席的安判 为改善工件材料切削性能安排的热处理工序,例如退火、正火、调质等,应在切削加工之前进 行。 为消除工件内应力安排的热处理工序,例如人工时效、退火等,最好安排在粗加工阶段之后进 行:为了减少机械加工车间与热处理车间之间的运输工作量,对于加工精度要求不高的工件也可安 排在粗加工之前进行。对于机床床身、立柱等结构较为复杂的铸件,在粗加工前后均须安排时效处 理工序(人工时效或自然时效),使材料组织稳定,日后不再有较大的变形产生。所谓人工时效,戴 是将件以0一100C小时的速度如热到,500一5509保温3一h,然后以20一 0Ch的速度题 炉冷想。所谓自然时效就是将转件在盛天越置人个月到几年时间,北转件在自然界经受日题雨淋的 “锤炼”使杜料组织内部应力松弛进逐逝趋王稳定。 为改善工件材料力学性能的热处理工序,例如淬火、渗碳淬火等,一般都安排在半精加工和精 加工之间讲行,这是因为火外理后其是碳火后工件会有拉大的变形产生,为修正卷碳、 k外理立生的形 ,热处理后需要安排精加工工序。在淬火处理进行之前,需将铣槽、 纹、去毛刺等次要表面的加工进行完毕。当工件需要作渗碳淬火处理时,由于渗碳过程工件会有 大的变形产生,常将渗碳过程放在次要表面加工之前进行,这样可以减少次要表面与淬硬表面间的 位置误差。 为提高工件表面时磨性、耐仲性安排的热处理工序以及以装饰为目的而安排的热处理工序,例 如镀铬、镀锌、发兰等 般都安排在工艺过程最后阶段进行。 3.其他工序的安排 为保证零件制造质量,防止产生废品,需在下列场合安排检验工序:1)粗加工全部结束之后: 2)送往外车间加工的前后:3)工时较长工序和重要工序的前后:4)最终加工之后。除了安排几何 尺寸检验工序之外,有的零件还要安排探伤、密封、称重、平衡等检验工序。 零件表层或内腔的毛刺对机器装配质量影响甚大,切削加工之后,应安排去毛刺工序。 是件在进人基之前 般都应安排清洗工序。 工件内孔、箱体内腔易存留切屑:研磨、珩磨 等光整加工工序之后,微小磨粒易附若在工件表面上,要注意清洗。 在用磁力夹紧的工序之后,要安排去磁工序,不让带有剩磁的工件进人装配线。 (六)机床设备与工艺装备的选择 正确选择机床设各是一件很重要的工作,它不但直接影响工件的加工质量,而且还影响工件的 加工效率和制造成本。所选机床设备的尺寸规格应与工件的形体尺寸 相适应,机床精度等级应与本 序加工要求相适应 电动机功率应与本工序加工所需功率相适应,机床设备的自动化程度和生 效率应与工件生产类型相适应 选用机床设备应立足于国内,必须进口的机床设备,须经充分论证,严格履行审批手续。 如果工件尺寸太大(或太小)或工件的加工精度要求过高,没有现成的机床设备可供选择时 可以考虑采用自制专用机床。可根据工序加工要求提出专用机床设计任务书,机床设计任务书应附 有与该工序加 有关的 一切必要的数据资 括工序尺寸 公差及技术条件 工件的装夹方式 该工序加工所用切削用量、工时定额、切削力、切削功率以及机床的总体布置形式等。 工艺装各的选择将直接影响工件的加工精度、生产效率和制造成本,应根据不同情况适当选择。 在中小批生产条件下,应首先考虑洗用通用工艺装备(包括夹县、刀县、量县和辅具):在大批大量 生产中,可根据加工要求设计制造专用工步转名。使用数控机床加工,机时费用高,为东分发挥粉 控机床的作用,宜选用机械央固不重磨刀具和耐磨 特别好的刀具,例如 硬质合金涂层刀具、 方氨化硼刀具和人造金刚石刀具等,以减少更换刀具和预调刀具的时间。数控加工所用刀具寿命至 少应保证能将一个工件加工完。 机床设备和工艺装备的选择不仅要考虑设备投资的当前效益,还要考虑产品改型及转产的可能 性,应使其且有更大的柔性。 10

10 3)先安排粗加工工序,后安排精加工工序。 4)先加工平面,后加工孔。 2.热处理工序及表面处理工序的安排 为改善工件材料切削性能安排的热处理工序,例如退火、正火、调质等,应在切削加工之前进 行。 为消除工件内应力安排的热处理工序,例如人工时效、退火等,最好安排在粗加工阶段之后进 行;为了减少机械加工车间与热处理车间之间的运输工作量,对于加工精度要求不高的工件也可安 排在粗加工之前进行。对于机床床身、立柱等结构较为复杂的铸件,在粗加工前后均须安排时效处 理工序(人工时效或自然时效),使材料组织稳定,日后不再有较大的变形产生。所谓人工时效,就 是将铸件以 50-100℃/小时的速度加热到 500-550℃,保温 3-5h,然后以 20-50℃/h 的速度随 炉冷却。所谓自然时效就是将铸件在露天放置几个月到几年时间,让铸件在自然界经受日晒雨淋的 “锤炼”,使材料组织内部应力松弛并逐渐趋于稳定。 为改善工件材料力学性能的热处理工序,例如淬火、渗碳淬火等,一般都安排在半精加工和精 加工之间进行,这是因为淬火处理后尤其是渗碳淬火后工件会有较大的变形产生,为修正渗碳、淬 火处理产生的变形,热处理后需要安排精加工工序。在淬火处理进行之前,需将铣槽、钻孔、攻螺 纹、去毛刺等次要表面的加工进行完毕。当工件需要作渗碳淬火处理时,由于渗碳过程工件会有较 大的变形产生,常将渗碳过程放在次要表面加工之前进行,这样可以减少次要表面与淬硬表面间的 位置误差。 为提高工件表面耐磨性、耐蚀性安排的热处理工序以及以装饰为目的而安排的热处理工序,例 如镀铬、镀锌、发兰等,一般都安排在工艺过程最后阶段进行。 3.其他工序的安排 为保证零件制造质量,防止产生废品,需在下列场合安排检验工序:l)粗加工全部结束之后; 2)送往外车间加工的前后;3)工时较长工序和重要工序的前后;4)最终加工之后。除了安排几何 尺寸检验工序之外,有的零件还要安排探伤、密封、称重、平衡等检验工序。 零件表层或内腔的毛刺对机器装配质量影响甚大,切削加工之后,应安排去毛刺工序。 零件在进人装配之前,一般都应安排清洗工序。工件内孔、箱体内腔易存留切屑;研磨、珩磨 等光整加工工序之后,微小磨粒易附着在工件表面上,要注意清洗。 在用磁力夹紧的工序之后,要安排去磁工序,不让带有剩磁的工件进人装配线。 (六)机床设备与工艺装备的选择 正确选择机床设备是一件很重要的工作,它不但直接影响工件的加工质量,而且还影响工件的 加工效率和制造成本。所选机床设备的尺寸规格应与工件的形体尺寸相适应,机床精度等级应与本 工序加工要求相适应,电动机功率应与本工序加工所需功率相适应,机床设备的自动化程度和生产 效率应与工件生产类型相适应。 选用机床设备应立足于国内,必须进口的机床设备,须经充分论证,严格履行审批手续。 如果工件尺寸太大(或太小)或工件的加工精度要求过高,没有现成的机床设备可供选择时, 可以考虑采用自制专用机床。可根据工序加工要求提出专用机床设计任务书,机床设计任务书应附 有与该工序加工有关的一切必要的数据资料,包括工序尺寸、公差及技术条件,工件的装夹方式, 该工序加工所用切削用量、工时定额、切削力、切削功率以及机床的总体布置形式等。 工艺装备的选择将直接影响工件的加工精度、生产效率和制造成本,应根据不同情况适当选择。 在中小批生产条件下,应首先考虑选用通用工艺装备(包括夹具、刀具、量具和辅具);在大批大量 生产中,可根据加工要求设计制造专用工艺装备。使用数控机床加工,机时费用高,为充分发挥数 控机床的作用,宜选用机械央固不重磨刀具和耐磨性特别好的刀具,例如,硬质合金涂层刀具、立 方氮化硼刀具和人造金刚石刀具等,以减少更换刀具和预调刀具的时间。数控加工所用刀具寿命至 少应保证能将一个工件加工完。 机床设备和工艺装备的选择不仅要考虑设备投资的当前效益,还要考虑产品改型及转产的可能 性,应使其具有更大的柔性