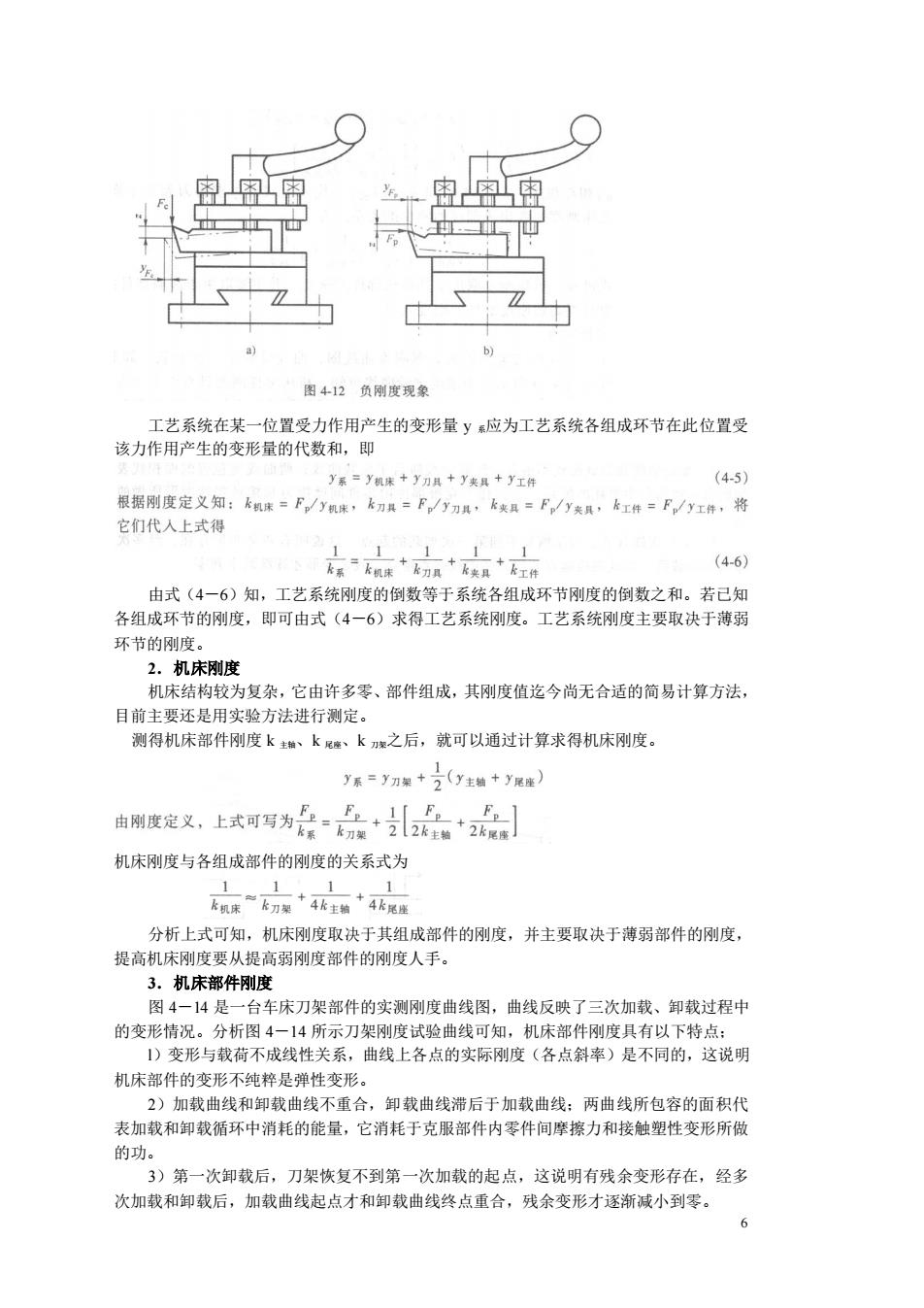

图42负刚度现象 工艺系统在某一位置受力作用产生的变形量y应为工艺系统各组成环节在此位置受 该力作用产生的变形量的代数和,即 y系=y航度+y刀其+y座想十y工件 (4-5) 根据刚度定义知:k来=F,/y来,刀其=/y刀,k实具=F,/y具红件=F/y,将 它们代人上式得 (4-6 由式(4一6)知,工艺系统刚度的倒数等于系统各组成环节刚度的倒数之和。若己知 各组成环节的刚度,即可由式(4一6)求得工艺系统刚度。工艺系统刚度主要取决于薄弱 环节的刚度。 2.机床刚度 机床结构较为复杂,它由许多零、部件组成,其刚度值迄今尚无合适的简易计算方法 目前主要还是用实验方法进行测定 测得机床部件刚度k主、k座、k之后,就可以通过计算求得机床刚度。 y系=y刀梨+2(y生错+y尾座) 由刚度定义,上式可写为导京+。+】 F。 机床刚度与各组成部件的刚度的关系式为 分析上式可知,机床刚度取决于其组成部件的刚度,并主要取决于薄弱部件的刚度, 提高机床刚度要从提高弱刚度部件的刚度人手。 .机床部件刚度 图4一14是一台车床刀架部件的实测刚度曲线图,曲线反映了三次加载、卸载过程中 的变形情况。分析图4一14所示刀架刚度试验曲线可知,机床部件刚度具有以下特点: )变形与载荷不成线性关系,曲线上各点的实际刚度(各点斜率)是不同的,这说明 机床部件的变形不纯粹是弹性变形。 2)加载曲线和卸载曲线不重合,卸载曲线滞后于加载曲线:两曲线所包容的面积代 表加载和卸载循环中消耗的能量,它消耗于克服部件内零件间摩擦力和接触塑性变形所做 的功。 3)第一次卸载后,刀架恢复不到第一次加载的起点,这说明有残余变形存在,经多 次加载和卸载后,加载曲线起点才和卸载曲线终点重合,残余变形才逐渐减小到零。 6

6 工艺系统在某一位置受力作用产生的变形量 y 系应为工艺系统各组成环节在此位置受 该力作用产生的变形量的代数和,即 由式(4-6)知,工艺系统刚度的倒数等于系统各组成环节刚度的倒数之和。若已知 各组成环节的刚度,即可由式(4-6)求得工艺系统刚度。工艺系统刚度主要取决于薄弱 环节的刚度。 2.机床刚度 机床结构较为复杂,它由许多零、部件组成,其刚度值迄今尚无合适的简易计算方法, 目前主要还是用实验方法进行测定。 测得机床部件刚度 k 主轴、k 尾座、k 刀架之后,就可以通过计算求得机床刚度。 机床刚度与各组成部件的刚度的关系式为 分析上式可知,机床刚度取决于其组成部件的刚度,并主要取决于薄弱部件的刚度, 提高机床刚度要从提高弱刚度部件的刚度人手。 3.机床部件刚度 图 4-14 是一台车床刀架部件的实测刚度曲线图,曲线反映了三次加载、卸载过程中 的变形情况。分析图 4-14 所示刀架刚度试验曲线可知,机床部件刚度具有以下特点; l)变形与载荷不成线性关系,曲线上各点的实际刚度(各点斜率)是不同的,这说明 机床部件的变形不纯粹是弹性变形。 2)加载曲线和卸载曲线不重合,卸载曲线滞后于加载曲线;两曲线所包容的面积代 表加载和卸载循环中消耗的能量,它消耗于克服部件内零件间摩擦力和接触塑性变形所做 的功。 3)第一次卸载后,刀架恢复不到第一次加载的起点,这说明有残余变形存在,经多 次加载和卸载后,加载曲线起点才和卸载曲线终点重合,残余变形才逐渐减小到零

4)部件实测刚度远比按实体结构估算值小。 ·个外形尺寸很大的刀架,它的实测平均刚度值只相当于一个截面积较小的铸铁悬管 梁的刚度,其原因在于刀架外形尺寸看起来很大,但它 是由许许多多零件组装而成,零件间有间隙,结合面间 有接触变形,由于这些因素的影响, 总的变形就大了。 (二)工艺系统刚度对加工精度的影响 .加工过程中由于工艺系统刚度发生变化引起的 误差 y果=y刀装+X.=y刀架+y生轴+[y尾整-y生轴]若 F生精=F,:x Fe座=P, 图415车削外國时 图415车削外國时工艺系统受力变形 y系=y列+=F,+ 2.由于切削力变化引起的误差 加工过程中,由于毛坏加工余量和工件材质不 均等因素,会引起切削力变化,使工艺系统变形发 生变化。从而产生加工误差。 车削一具有锥形误差的毛坯,加工表面上必然 有锥形误差:待加工表面上有什么样的误差,加 表面上必然也有同样性质的误差 这就是切削加 中的误差复映现象。加工前后误差之比值,称为误 英复映系数,它代表提达复映的程度。 分析式(4一11)可知E与k成反比:这表明 工艺系统刚度愈大,误差复映系数愈小,加工后复 图416毛坯形状误差的复 映到工件上的误差值就愈小 尺寸误差和形位误差都存在复映现象。如果我们知道某加工工序的复映系数,就可以 通过测量待加工表面的误差统计值来估算加工后工件的误差统计值。 当工件表面加工精度要求高时,须经多次切削才能达到加工要求。第一次切削的复映 系E1=£ 工:第二次切削的复映系数e2=E2/E工1, .,则该 加工表面总的复映系数 E总=E1E3E3"e。 因每个复映系数均小于1,故总的复映系数将是一个很小的数值。 (三)减小工艺系统受力变形的涂径 由工艺系统刚度表达式(4一4)可知,减少工艺系统变形的途径为:提高工艺系统刚 度:减小切削力及其变化 1,提高工艺系统刚度 提高工艺系统刚度应从提高其各组成部分薄弱环节的刚度入手,这样才能取得事半功 倍的效果。提高工艺系统刚度的主要途径是: (1)设计机械制造装各时应切实保证关键零部件的刚度 在机床和夹具中应保证 支承件(如床身 立柱、横梁 夹具体等) 主轴部件和传动件有足够的刚度 (2)提高接触刚度 提高接触刚度是提高工艺系统刚度的关健。减少组成件数 提高接触面的表面质量,均可减少接触变形,提高接触刚度。对于相配合零件,可以通过 适当预紧消除间隙,增大实际接触面积。 7

7 4)部件实测刚度远比按实体结构估算值小。 一个外形尺寸很大的刀架,它的实测平均刚度值只相当于一个截面积较小的铸铁悬臂 梁的刚度,其原因在于刀架外形尺寸看起来很大,但它 是由许许多多零件组装而成,零件间有间隙,结合面间 有接触变形,由于这些因素的影响,总的变形就大了。 (二)工艺系统刚度对加工精度的影响 1.加工过程中由于工艺系统刚度发生变化引起的 误差 2.由于切削力变化引起的误差 加工过程中,由于毛坯加工余量和工件材质不 均等因素,会引起切削力变化,使工艺系统变形发 生变化。从而产生加工误差。 车削一具有锥形误差的毛坯,加工表面上必然 有锥形误差;待加工表面上有什么样的误差,加工 表面上必然也有同样性质的误差,这就是切削加工 中的误差复映现象。加工前后误差之比值,称为误 差复映系数,它代表误差复映的程度。 分析式(4-11)可知ε与 k 系成反比;这表明 工艺系统刚度愈大,误差复映系数愈小,加工后复 映到工件上的误差值就愈小。 尺寸误差和形位误差都存在复映现象。如果我们知道某加工工序的复映系数,就可以 通过测量待加工表面的误差统计值来估算加工后工件的误差统计值。 当工件表面加工精度要求高时,须经多次切削才能达到加工要求。第一次切削的复映 系数ε1=ε加工表面 1/ε待加工表面;第二次切削的复映系数ε2=ε加工表面 2/ε加工表面 1,.,则该 加工表面总的复映系数 因每个复映系数均小于 1,故总的复映系数将是一个很小的数值。 (三)减小工艺系统受力变形的途径 由工艺系统刚度表达式(4-4)可知,减少工艺系统变形的途径为:提高工艺系统刚 度;减小切削力及其变化。 1.提高工艺系统刚度 提高工艺系统刚度应从提高其各组成部分薄弱环节的刚度入手,这样才能取得事半功 倍的效果。提高工艺系统刚度的主要途径是: (1)设计机械制造装备时应切实保证关键零部件的刚度 在机床和夹具中应保证 支承件(如床身、立柱、横梁、夹具体等)。主轴部件和传动件有足够的刚度。 (2)提高接触刚度 提高接触刚度是提高工艺系统刚度的关键。减少组成件数, 提高接触面的表面质量,均可减少接触变形,提高接触刚度。对于相配合零件,可以通过 适当预紧消除间隙,增大实际接触面积