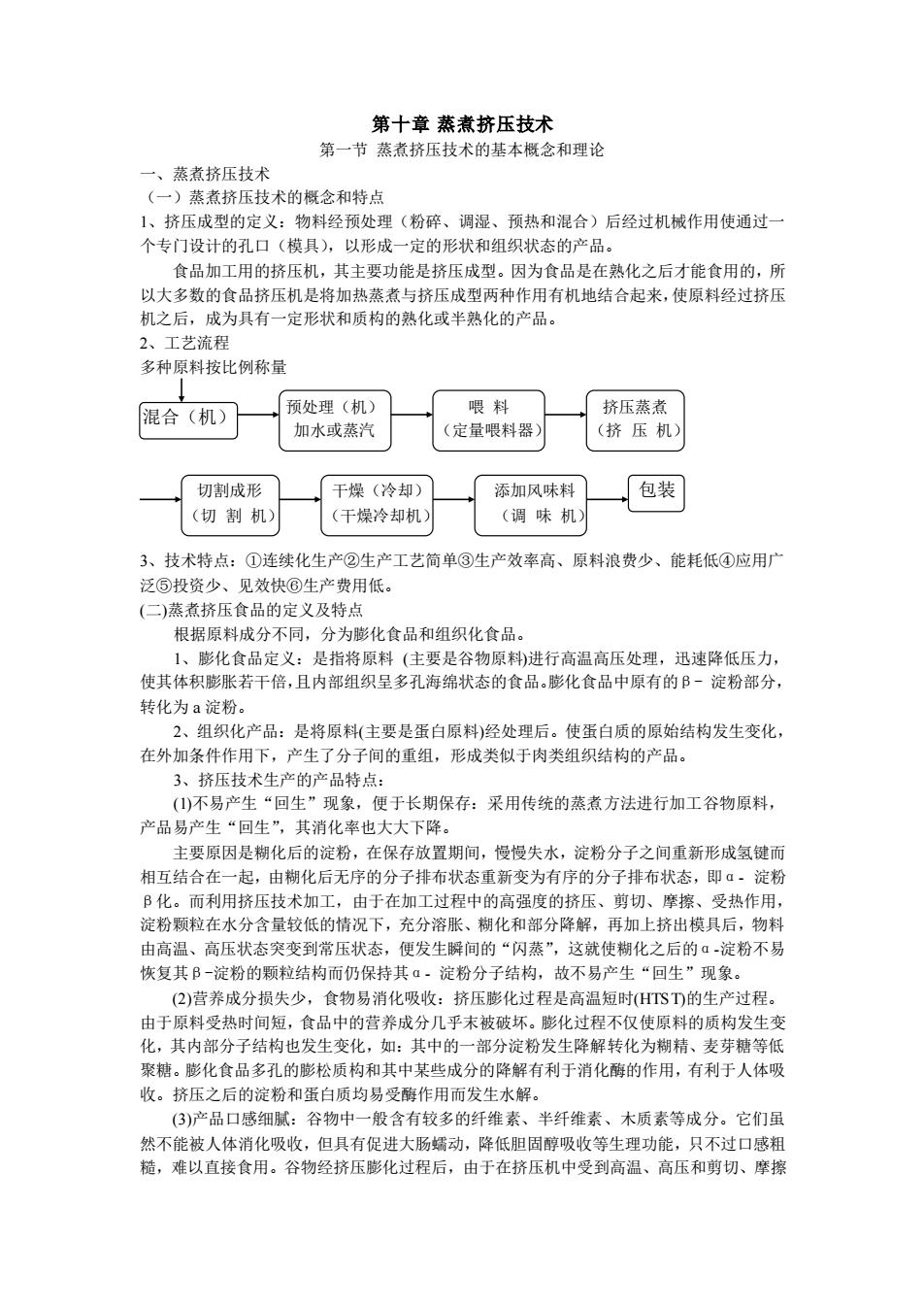

第十章 蒸煮挤压技术 第一节 蒸煮挤压技术的基本概念和理论 一、蒸煮挤压技术 (一)蒸煮挤压技术的概念和特点 1、挤压成型的定义:物料经预处理(粉碎、调湿、预热和混合)后经过机械作用使通过一 个专门设计的孔口(模具),以形成一定的形状和组织状态的产品。 食品加工用的挤压机,其主要功能是挤压成型。因为食品是在熟化之后才能食用的,所 以大多数的食品挤压机是将加热蒸煮与挤压成型两种作用有机地结合起来,使原料经过挤压 机之后,成为具有一定形状和质构的熟化或半熟化的产品。 2、工艺流程 多种原料按比例称量 3、技术特点:①连续化生产②生产工艺简单③生产效率高、原料浪费少、能耗低④应用广 泛⑤投资少、见效快⑥生产费用低。 (二)蒸煮挤压食品的定义及特点 根据原料成分不同,分为膨化食品和组织化食品。 1、膨化食品定义:是指将原料 (主要是谷物原料)进行高温高压处理,迅速降低压力, 使其体积膨胀若干倍,且内部组织呈多孔海绵状态的食品。膨化食品中原有的β- 淀粉部分, 转化为 a 淀粉。 2、组织化产品:是将原料(主要是蛋白原料)经处理后。使蛋白质的原始结构发生变化, 在外加条件作用下,产生了分子间的重组,形成类似于肉类组织结构的产品。 3、挤压技术生产的产品特点: (1)不易产生“回生”现象,便于长期保存:采用传统的蒸煮方法进行加工谷物原料, 产品易产生“回生”,其消化率也大大下降。 主要原因是糊化后的淀粉,在保存放置期间,慢慢失水,淀粉分子之间重新形成氢键而 相互结合在一起,由糊化后无序的分子排布状态重新变为有序的分子排布状态,即α- 淀粉 β化。而利用挤压技术加工,由于在加工过程中的高强度的挤压、剪切、摩擦、受热作用, 淀粉颗粒在水分含量较低的情况下,充分溶胀、糊化和部分降解,再加上挤出模具后,物料 由高温、高压状态突变到常压状态,便发生瞬间的“闪蒸”,这就使糊化之后的α-淀粉不易 恢复其β-淀粉的颗粒结构而仍保持其α- 淀粉分子结构,故不易产生“回生”现象。 (2)营养成分损失少,食物易消化吸收:挤压膨化过程是高温短时(HTST)的生产过程。 由于原料受热时间短,食品中的营养成分几乎末被破坏。膨化过程不仅使原料的质构发生变 化,其内部分子结构也发生变化,如:其中的一部分淀粉发生降解转化为糊精、麦芽糖等低 聚糖。膨化食品多孔的膨松质构和其中某些成分的降解有利于消化酶的作用,有利于人体吸 收。挤压之后的淀粉和蛋白质均易受酶作用而发生水解。 (3)产品口感细腻:谷物中一般含有较多的纤维素、半纤维素、木质素等成分。它们虽 然不能被人体消化吸收,但具有促进大肠蠕动,降低胆固醇吸收等生理功能,只不过口感粗 糙,难以直接食用。谷物经挤压膨化过程后,由于在挤压机中受到高温、高压和剪切、摩擦 预处理(机) 加水或蒸汽 混合(机) 喂 料 (定量喂料器) 挤压蒸煮 (挤 压 机) 切割成形 (切 割 机) 干燥(冷却) (干燥冷却机) 添加风味料 (调 味 机) 包装

第十章 蒸煮挤压技术 第一节 蒸煮挤压技术的基本概念和理论 一、蒸煮挤压技术 (一)蒸煮挤压技术的概念和特点 1、挤压成型的定义:物料经预处理(粉碎、调湿、预热和混合)后经过机械作用使通过一 个专门设计的孔口(模具),以形成一定的形状和组织状态的产品。 食品加工用的挤压机,其主要功能是挤压成型。因为食品是在熟化之后才能食用的,所 以大多数的食品挤压机是将加热蒸煮与挤压成型两种作用有机地结合起来,使原料经过挤压 机之后,成为具有一定形状和质构的熟化或半熟化的产品。 2、工艺流程 多种原料按比例称量 3、技术特点:①连续化生产②生产工艺简单③生产效率高、原料浪费少、能耗低④应用广 泛⑤投资少、见效快⑥生产费用低。 (二)蒸煮挤压食品的定义及特点 根据原料成分不同,分为膨化食品和组织化食品。 1、膨化食品定义:是指将原料 (主要是谷物原料)进行高温高压处理,迅速降低压力, 使其体积膨胀若干倍,且内部组织呈多孔海绵状态的食品。膨化食品中原有的β- 淀粉部分, 转化为 a 淀粉。 2、组织化产品:是将原料(主要是蛋白原料)经处理后。使蛋白质的原始结构发生变化, 在外加条件作用下,产生了分子间的重组,形成类似于肉类组织结构的产品。 3、挤压技术生产的产品特点: (1)不易产生“回生”现象,便于长期保存:采用传统的蒸煮方法进行加工谷物原料, 产品易产生“回生”,其消化率也大大下降。 主要原因是糊化后的淀粉,在保存放置期间,慢慢失水,淀粉分子之间重新形成氢键而 相互结合在一起,由糊化后无序的分子排布状态重新变为有序的分子排布状态,即α- 淀粉 β化。而利用挤压技术加工,由于在加工过程中的高强度的挤压、剪切、摩擦、受热作用, 淀粉颗粒在水分含量较低的情况下,充分溶胀、糊化和部分降解,再加上挤出模具后,物料 由高温、高压状态突变到常压状态,便发生瞬间的“闪蒸”,这就使糊化之后的α-淀粉不易 恢复其β-淀粉的颗粒结构而仍保持其α- 淀粉分子结构,故不易产生“回生”现象。 (2)营养成分损失少,食物易消化吸收:挤压膨化过程是高温短时(HTST)的生产过程。 由于原料受热时间短,食品中的营养成分几乎末被破坏。膨化过程不仅使原料的质构发生变 化,其内部分子结构也发生变化,如:其中的一部分淀粉发生降解转化为糊精、麦芽糖等低 聚糖。膨化食品多孔的膨松质构和其中某些成分的降解有利于消化酶的作用,有利于人体吸 收。挤压之后的淀粉和蛋白质均易受酶作用而发生水解。 (3)产品口感细腻:谷物中一般含有较多的纤维素、半纤维素、木质素等成分。它们虽 然不能被人体消化吸收,但具有促进大肠蠕动,降低胆固醇吸收等生理功能,只不过口感粗 糙,难以直接食用。谷物经挤压膨化过程后,由于在挤压机中受到高温、高压和剪切、摩擦 预处理(机) 加水或蒸汽 混合(机) 喂 料 (定量喂料器) 挤压蒸煮 (挤 压 机) 切割成形 (切 割 机) 干燥(冷却) (干燥冷却机) 添加风味料 (调 味 机) 包装

作用,以及在挤压机挤出模具口的瞬间膨化作用,使得这些成分彻底地微粒化并且产生了部 分分子的降解和结构变化,使水溶性增强,改善了口感。 (4)风味好、食用方便:挤压产品可以在较大程度上对风味进行灵活调整,满足不同消 费者的需要。另外,挤压过程是一个高温短时过程,有些有害因子还未来得及作用便被破坏, 避免了不良风味的产生。如大豆制品的豆腥味是由于大豆内部的脂肪氧化酶催化产生氧化反 应的结果。挤压过程中的瞬间高温己将该酶破坏,从而也就避免了异味的产生。另外,一些 自然形成的毒性物质,如大豆中的胰蛋白酶抑制因子等,也同样遭到破坏。膨化后的制品其 质地是多孔的海绵状结构,吸水力强,容易复水,因此不管是直接食用还是冲调食用均较方 便。 (5)产品卫生水平高,保存性能好:挤压食品加工过程时间短,原料水分含量一般较低 不利于微生物生长繁殖。从原料到产品,生产工艺简单,流水线短,基本上无污染机会。挤 压过程温度可高达 200℃左右,即使时间很短(通常在 10s 以下),也以破坏原料中的微生物。 膨化后的产品含水量低,一般为 5%~8%,这种状态也不利用微生物的生产繁殖。因此只要 保存方法得当,便可较长时间保存。 二、挤压理论 蒸煮挤压基础理论是指科学地描述物料在螺杆挤出机中运动和变化过程的一些基本理 论。研究挤出理论的目的主要是为了揭示、掌握和运用这些运动和变化的基本理论,使蒸煮、 挤压、成型能够达到优质高产和低能耗,为新型挤压机的设计和新型挤压食品的开发提出可 靠的理论依据,以便科学地选用原料,合理地安排生产流程和准确地确定工艺参数。 挤压理论主要涉及到流变学、传热学、摩擦原理、高分子结构理论、材料学、材料力学 等科学领域。 (一)挤压过程的流变学 流变学是运用应力、应变和时间等概念,研究物料流动和变形行为的一门科学。食品挤 压的过程是一种高温、高压、高剪切的流动过程。许多重要的挤压概念和参数,如挤压速率, 挤压螺杆通道中的速度场,挤压所需的能耗,挤压机中的压力场,物料在挤压机中的滞流时 间分布,物料与套筒之间的热交换等,都直接或间接需用流变学的特性来描述。 食品挤压过程中的物料多半为谷物类,物料的水分含量一般都在 35%以下。因此,这 里主要介绍低水分和中等水分下与谷物面团有关的流变学的基本原理及挤压过程中的态。 1、牛顿型流体的流动定律和液体粘度 流体流动时,其内部相互摩擦的性质称作流体的粘性。流体流动的形式有层流和湍流。 实践证明,绝大多数聚合物在加工和流动过程中多表现为层流。层流流动时,流体的粘度越 大,所产生的粘滞阻力也越大,流动所消耗能量也就越高。 牛顿摩擦定律:即在一定温度下,当相距 dy 的两平行流体层以相对速度 dv 移动时,层 间发生的内摩擦力 F 将正比于两层的速度梯度 dv / dy ,两层间的接触面积 S 和流体的粘度 。写成如下表达式: S dy dv F = (− ) 或 F = (−r) S ( r) S F = = −

作用,以及在挤压机挤出模具口的瞬间膨化作用,使得这些成分彻底地微粒化并且产生了部 分分子的降解和结构变化,使水溶性增强,改善了口感。 (4)风味好、食用方便:挤压产品可以在较大程度上对风味进行灵活调整,满足不同消 费者的需要。另外,挤压过程是一个高温短时过程,有些有害因子还未来得及作用便被破坏, 避免了不良风味的产生。如大豆制品的豆腥味是由于大豆内部的脂肪氧化酶催化产生氧化反 应的结果。挤压过程中的瞬间高温己将该酶破坏,从而也就避免了异味的产生。另外,一些 自然形成的毒性物质,如大豆中的胰蛋白酶抑制因子等,也同样遭到破坏。膨化后的制品其 质地是多孔的海绵状结构,吸水力强,容易复水,因此不管是直接食用还是冲调食用均较方 便。 (5)产品卫生水平高,保存性能好:挤压食品加工过程时间短,原料水分含量一般较低 不利于微生物生长繁殖。从原料到产品,生产工艺简单,流水线短,基本上无污染机会。挤 压过程温度可高达 200℃左右,即使时间很短(通常在 10s 以下),也以破坏原料中的微生物。 膨化后的产品含水量低,一般为 5%~8%,这种状态也不利用微生物的生产繁殖。因此只要 保存方法得当,便可较长时间保存。 二、挤压理论 蒸煮挤压基础理论是指科学地描述物料在螺杆挤出机中运动和变化过程的一些基本理 论。研究挤出理论的目的主要是为了揭示、掌握和运用这些运动和变化的基本理论,使蒸煮、 挤压、成型能够达到优质高产和低能耗,为新型挤压机的设计和新型挤压食品的开发提出可 靠的理论依据,以便科学地选用原料,合理地安排生产流程和准确地确定工艺参数。 挤压理论主要涉及到流变学、传热学、摩擦原理、高分子结构理论、材料学、材料力学 等科学领域。 (一)挤压过程的流变学 流变学是运用应力、应变和时间等概念,研究物料流动和变形行为的一门科学。食品挤 压的过程是一种高温、高压、高剪切的流动过程。许多重要的挤压概念和参数,如挤压速率, 挤压螺杆通道中的速度场,挤压所需的能耗,挤压机中的压力场,物料在挤压机中的滞流时 间分布,物料与套筒之间的热交换等,都直接或间接需用流变学的特性来描述。 食品挤压过程中的物料多半为谷物类,物料的水分含量一般都在 35%以下。因此,这 里主要介绍低水分和中等水分下与谷物面团有关的流变学的基本原理及挤压过程中的态。 1、牛顿型流体的流动定律和液体粘度 流体流动时,其内部相互摩擦的性质称作流体的粘性。流体流动的形式有层流和湍流。 实践证明,绝大多数聚合物在加工和流动过程中多表现为层流。层流流动时,流体的粘度越 大,所产生的粘滞阻力也越大,流动所消耗能量也就越高。 牛顿摩擦定律:即在一定温度下,当相距 dy 的两平行流体层以相对速度 dv 移动时,层 间发生的内摩擦力 F 将正比于两层的速度梯度 dv / dy ,两层间的接触面积 S 和流体的粘度 。写成如下表达式: S dy dv F = (− ) 或 F = (−r) S ( r) S F = = −

式中: F - 两层流体间的内摩擦力 S - 两层流体间的接触面积 dy dv - 剪切速率(也称速率梯度,s -1)常以符号表示 r 表示,即: dy dv r = - 流体的粘度,也称牛顿粘度, Pa • S - 流体层间的剪应力, 2 N / m 凡服从上述牛顿流动定律的流体称为牛顿型流体,也称为理想粘性流体。实践证明,适 用于低相对分子质量化合物在较低浓度下的溶液,才属于真正的牛顿型流体。绝大多数的高 分子化合物或聚合物的流动行为一般与牛顿型流体不相符。 2、非牛顿型流体的流动特性 流动行为与牛顿流体不相符的流体统称非牛顿流体。 非牛顿流体流动的基本特征为:在一定温度下,剪应力和剪切速率不成正比关系,也就 是说其粘度 不是常数,而是随剪应力和剪切速率而变的变数。大多数食品是由淀粉和蛋 白质等生物多聚物构成,它们的流动特性均属非牛顿型流动特性。非牛顿型流体的流变特性 也不完全一样。非牛顿型流体根据其流变特性的不同可分为: ①塑性流体: r = 0 + p 式中: 0 - 屈服剪应力 p - 塑粘度 ②假塑性流体:粘度随剪切速度 r 的增大而下降 n<1。蛋黄酱、血液、番茄浆、果酱、 挤压过程中的面团以及高分子聚合物食品均属这类流体。 n = mr 式中: m-稠度指数, 2 N s / m n • n -流变指数,量纲为一 -剪应力, 2 N / m r -剪切速率, −1 s ③胀塑性流体的 n>l。浓淀粉溶液及大多数蜂蜜属此类流体。为了与牛顿粘度相区别, 通常用 代表表观粘度,它的定义是: − = = = 1 / / n n r mr r m r 3、面团类食品的流变学模型 在食品挤压机的控制和操作中,作为一种控制、调节的手段,经常要改变物料的温度和 水分,它们的变化对表观粘度的影响显得十分重要。 高温、低水分面团的表观粘度受温度变化的影响可以用 Arhenins 方程式表示:

式中: F - 两层流体间的内摩擦力 S - 两层流体间的接触面积 dy dv - 剪切速率(也称速率梯度,s -1)常以符号表示 r 表示,即: dy dv r = - 流体的粘度,也称牛顿粘度, Pa • S - 流体层间的剪应力, 2 N / m 凡服从上述牛顿流动定律的流体称为牛顿型流体,也称为理想粘性流体。实践证明,适 用于低相对分子质量化合物在较低浓度下的溶液,才属于真正的牛顿型流体。绝大多数的高 分子化合物或聚合物的流动行为一般与牛顿型流体不相符。 2、非牛顿型流体的流动特性 流动行为与牛顿流体不相符的流体统称非牛顿流体。 非牛顿流体流动的基本特征为:在一定温度下,剪应力和剪切速率不成正比关系,也就 是说其粘度 不是常数,而是随剪应力和剪切速率而变的变数。大多数食品是由淀粉和蛋 白质等生物多聚物构成,它们的流动特性均属非牛顿型流动特性。非牛顿型流体的流变特性 也不完全一样。非牛顿型流体根据其流变特性的不同可分为: ①塑性流体: r = 0 + p 式中: 0 - 屈服剪应力 p - 塑粘度 ②假塑性流体:粘度随剪切速度 r 的增大而下降 n<1。蛋黄酱、血液、番茄浆、果酱、 挤压过程中的面团以及高分子聚合物食品均属这类流体。 n = mr 式中: m-稠度指数, 2 N s / m n • n -流变指数,量纲为一 -剪应力, 2 N / m r -剪切速率, −1 s ③胀塑性流体的 n>l。浓淀粉溶液及大多数蜂蜜属此类流体。为了与牛顿粘度相区别, 通常用 代表表观粘度,它的定义是: − = = = 1 / / n n r mr r m r 3、面团类食品的流变学模型 在食品挤压机的控制和操作中,作为一种控制、调节的手段,经常要改变物料的温度和 水分,它们的变化对表观粘度的影响显得十分重要。 高温、低水分面团的表观粘度受温度变化的影响可以用 Arhenins 方程式表示:

①表观粘度受温度变化的影响的变化可以用下式表示 exp( / ) =1 En RT 式中: -温度 T 时的表观粘度 1 -某参考温度下的表观粘度 En -流动活化能 ②表观粘度受水分含量影响的变化可以用下式表示 exp( ) =2 KH 式中: -温度 H 时的表观粘度 2 -某参考温度下的表观粘度 K -常数 H -水分含量 上式考虑了几个影响面团表观粘度的因素,这些因素实质上仅是物理意义上的影响因 素。在物料的挤压蒸煮过程中,不可避免地存在着淀粉的糊化降解和蛋白质的变性等化学变 化。这些变化都会程度不同地影响到产品的流变学性质。而这些影响尚未在上述模型中体现 出来。因此,该式的理论计算值与实测值之间将存在一定的偏差。 利用面团流变模型来计算表观粘度,并将它应用于挤压机生产能力和热量传递的计算、 功率消耗的估计、物料应力的分析等方面,已经发挥了很大的作用。此外,表观粘度的估值 对产品质量及生产工艺参数的确定同样有重要的意义。根据表观粘度的大小间预测生产所应 采用的工艺参数,如螺杆转速、迸料量大小、加热温度和水分含量等。此外,表观粘度与物 料在机筒内的停留时间分布和热力分布,以及与产品的质构和组织状态、膨化程度、复水性、 水溶性等质量指标之间的关系,有待于作进一步深入细致的研究,以期获得可靠的定量描述。 4、挤压过程中物料的速度场 在食品的挤压膨化过程中,流体的流变特性对流体流过一定形状通道所形成的速度场 有很大的影响。 1 挤压速率:图 1 所示为通道中某一单位圆柱体物料上的受力情况,根据受力平衡原理,计 算后得到物料的速度: ( ) 2 2 2 R r R v w = − 式中: w -通道壁上的剪应力 在 r=0 处,速度最大 2 R v w mas = 在通道壁处 r=R,υmin = 0 通道中的平均速率被定义为: v = W S − /

①表观粘度受温度变化的影响的变化可以用下式表示 exp( / ) =1 En RT 式中: -温度 T 时的表观粘度 1 -某参考温度下的表观粘度 En -流动活化能 ②表观粘度受水分含量影响的变化可以用下式表示 exp( ) =2 KH 式中: -温度 H 时的表观粘度 2 -某参考温度下的表观粘度 K -常数 H -水分含量 上式考虑了几个影响面团表观粘度的因素,这些因素实质上仅是物理意义上的影响因 素。在物料的挤压蒸煮过程中,不可避免地存在着淀粉的糊化降解和蛋白质的变性等化学变 化。这些变化都会程度不同地影响到产品的流变学性质。而这些影响尚未在上述模型中体现 出来。因此,该式的理论计算值与实测值之间将存在一定的偏差。 利用面团流变模型来计算表观粘度,并将它应用于挤压机生产能力和热量传递的计算、 功率消耗的估计、物料应力的分析等方面,已经发挥了很大的作用。此外,表观粘度的估值 对产品质量及生产工艺参数的确定同样有重要的意义。根据表观粘度的大小间预测生产所应 采用的工艺参数,如螺杆转速、迸料量大小、加热温度和水分含量等。此外,表观粘度与物 料在机筒内的停留时间分布和热力分布,以及与产品的质构和组织状态、膨化程度、复水性、 水溶性等质量指标之间的关系,有待于作进一步深入细致的研究,以期获得可靠的定量描述。 4、挤压过程中物料的速度场 在食品的挤压膨化过程中,流体的流变特性对流体流过一定形状通道所形成的速度场 有很大的影响。 1 挤压速率:图 1 所示为通道中某一单位圆柱体物料上的受力情况,根据受力平衡原理,计 算后得到物料的速度: ( ) 2 2 2 R r R v w = − 式中: w -通道壁上的剪应力 在 r=0 处,速度最大 2 R v w mas = 在通道壁处 r=R,υmin = 0 通道中的平均速率被定义为: v = W S − /

微分求导: n R R r dr R n vdS S v w R w 4 ( ) 2 1 1 0 2 2 2 = = − = − = − − 2 2 1 R r v v 式中: − v -平均流速 W -流量 -流体密度 S -通道横截面积, 2 S = R 2、挤压食用面团流变特性的测量与计算: 测量非牛顿流体粘度的仪器很多,主要有:毛细管粘度计、椎板粘度计、Brabender 糊 化仪、扭转流变仪、和通用流变仪等。对于挤压膨化而言,可不用仪器,直接用本身的喷嘴 来测量被加工食品的流变特点,但是由于喷嘴的端效应,它对物料的流变特性会产生一定的 影响,另外,突然降压也会影响数据测量的准确性,因此测量师需要端效应修正。 ①利用逐渐变细的入口代替突然变细的入口,使入口处的压力减到最小,喷嘴处的剪应力为: 2( ) R L R L p w + = 式中: p -喷嘴处的压降, 2 N / m L - 喷嘴长度, mm L -考虑喷嘴末端影响的当量喷嘴长度, mm R - 喷嘴半径, mm ②采用扁口管、喷嘴很短时,( / 5 L R ) C L C L p W + = 式中:C 为扁口管的宽度一半。其余符号与上式相同。 (二)挤压膨化原理 1、原理:物料处于 3~8Mpa 的高压和 200℃左右的高混状态,如此高的压力超过了挤 压温度下的饱和蒸汽压,所以在挤出和套筒内水分不会沸腾蒸发,在如此的高温下物料呈现 熔融状态。一旦物料有模具口挤出,压力骤然降为常压,水分便发生急剧的蒸发,产生了类 似于“爆炸”的情况,产品随之膨胀,水分从物料中失散,带走了大量热量,使物料在瞬间 从挤压状态 时的高温迅速降至 80℃左右,从而使物料固化成型,并保持膨胀后的形状。 2、影响质量的因素: 影响膨化制品的质量因素很多,若以膨化后的质量指标 y 作为

微分求导: n R R r dr R n vdS S v w R w 4 ( ) 2 1 1 0 2 2 2 = = − = − = − − 2 2 1 R r v v 式中: − v -平均流速 W -流量 -流体密度 S -通道横截面积, 2 S = R 2、挤压食用面团流变特性的测量与计算: 测量非牛顿流体粘度的仪器很多,主要有:毛细管粘度计、椎板粘度计、Brabender 糊 化仪、扭转流变仪、和通用流变仪等。对于挤压膨化而言,可不用仪器,直接用本身的喷嘴 来测量被加工食品的流变特点,但是由于喷嘴的端效应,它对物料的流变特性会产生一定的 影响,另外,突然降压也会影响数据测量的准确性,因此测量师需要端效应修正。 ①利用逐渐变细的入口代替突然变细的入口,使入口处的压力减到最小,喷嘴处的剪应力为: 2( ) R L R L p w + = 式中: p -喷嘴处的压降, 2 N / m L - 喷嘴长度, mm L -考虑喷嘴末端影响的当量喷嘴长度, mm R - 喷嘴半径, mm ②采用扁口管、喷嘴很短时,( / 5 L R ) C L C L p W + = 式中:C 为扁口管的宽度一半。其余符号与上式相同。 (二)挤压膨化原理 1、原理:物料处于 3~8Mpa 的高压和 200℃左右的高混状态,如此高的压力超过了挤 压温度下的饱和蒸汽压,所以在挤出和套筒内水分不会沸腾蒸发,在如此的高温下物料呈现 熔融状态。一旦物料有模具口挤出,压力骤然降为常压,水分便发生急剧的蒸发,产生了类 似于“爆炸”的情况,产品随之膨胀,水分从物料中失散,带走了大量热量,使物料在瞬间 从挤压状态 时的高温迅速降至 80℃左右,从而使物料固化成型,并保持膨胀后的形状。 2、影响质量的因素: 影响膨化制品的质量因素很多,若以膨化后的质量指标 y 作为