ye=。+刀 a=ao-n n=arctan v,/ve=arctan f/ndu 刀具沿纵向进给已进给量/的取值较大时(例如车 螺纹),进给运动对工作角度的影响也不可忽视。 (2)刀具安装位置对工作角度的影响 安装刀具时,如刀尖高于或低于工件中心,会引起 刀具工作角度的变化。以图2一8所示车刀车悟为例,若 不考虑车刀横向进给运动的影响,如果刀尖安装得高于 工件中心,基面由Pr变为Pre,切削平面由Ps变为Pse, 实际工作前角y将大于标注前角Y。,工作后角将小于 标注后角。 Yaw=y。+日 aoe=a。-0 0=arctan2h/d 如果刀尖安装低于工件中心,则 工作角度的变化情况恰好相反。 当车刀刀杆中心线与进给方向 不垂直时,会引起工作主偏角K,和 工作副偏角太的改变。 三、刀具材料 图2.9刀杆中心线与进给方向不垂直对主偏角和刚偏角的影响 刀且切制性能的优劣取决于刀 具材料、切削部分几何形状以及刀具的结构。刀具材料的选择对刀具寿命、加工质量、生产效率影 响极大 (一)刀具材料的性能要求 切削时刀具要承受高温、高压、摩擦和冲击的作用,刀具切削部分的材料须满足以下基本要求: (1)较高的硬度和耐磨性 (2)足够的强度和韧性 (3)较高的耐热性 (4)良好的导热性和耐热冲击性能 (5)良好的工艺性 (二)常用刀具材料 刀具材料有高速钢、硬质合金、工只钢、陶瓷、立方氮化硼和金刚石等。目前,在生产中所用 的刀且材料主题是高速钢和硬质合金两类。碳素工且钢、合金工且钢因耐执性,仅用于手工或切 削速度较低的刀具。 1.高速钢 高速钢是加人了较多的钨(W)、铝(Mo)。铬(C)、钒门)等合金元素的高合金工具钢。高 速钢具有较高的硬度(62一67HRC)和耐热性,在切削温度高达500一650℃时仍能进行切削:高速 钢的强度高(抗弯强度是一般硬质合金的2一3倍,陶资的5一6倍)、制性好,可在有冲击、振动的 场合应用:它可以用于加工有色金属、结构钢、铸铁、高温合金等范围广泛的材料。高速钢的制造 工艺性好,容易磨出锋利的切削刃,适于制造各类刀具,尤其适于制造钻头、拉刀、成形刀具、齿 6

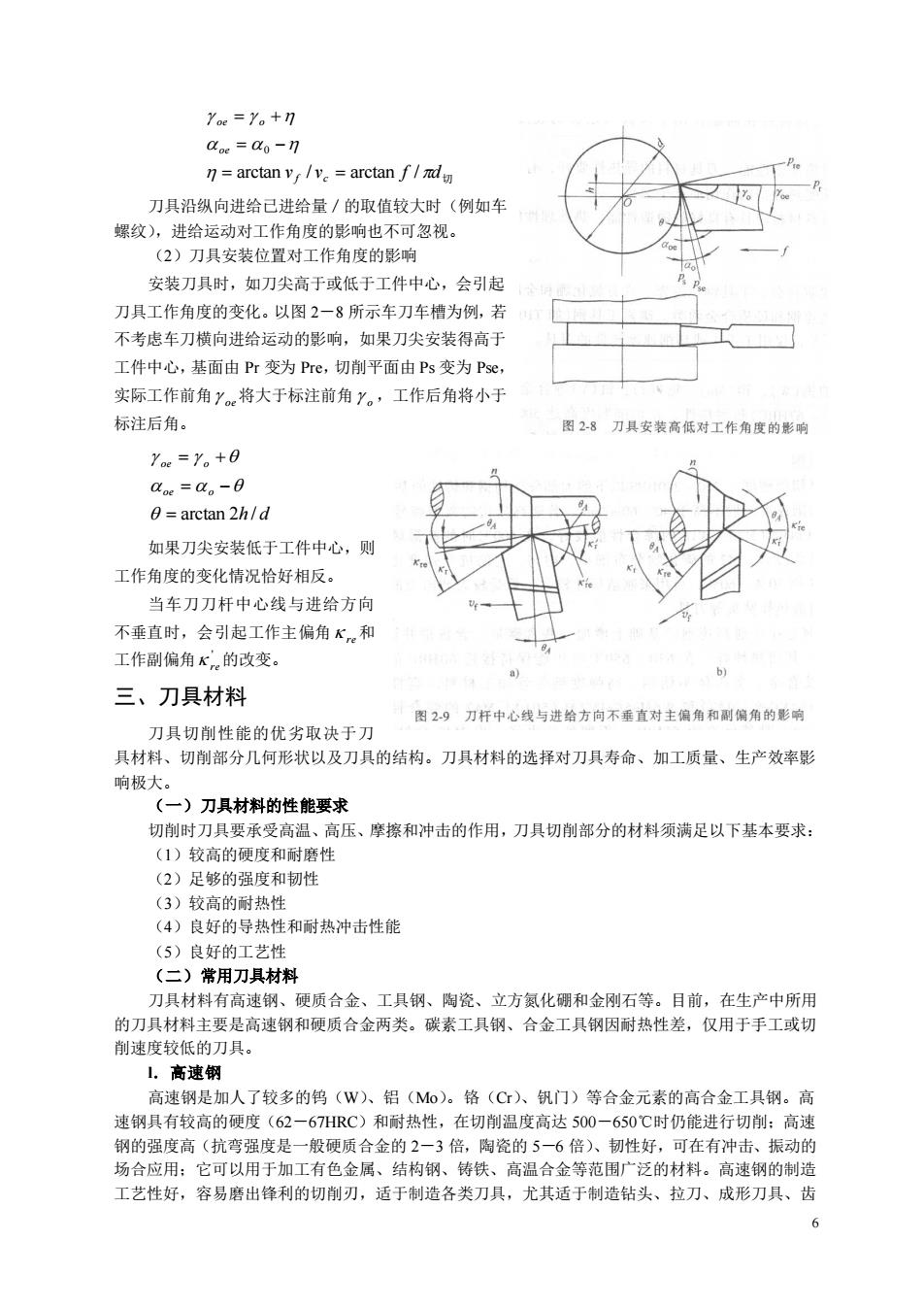

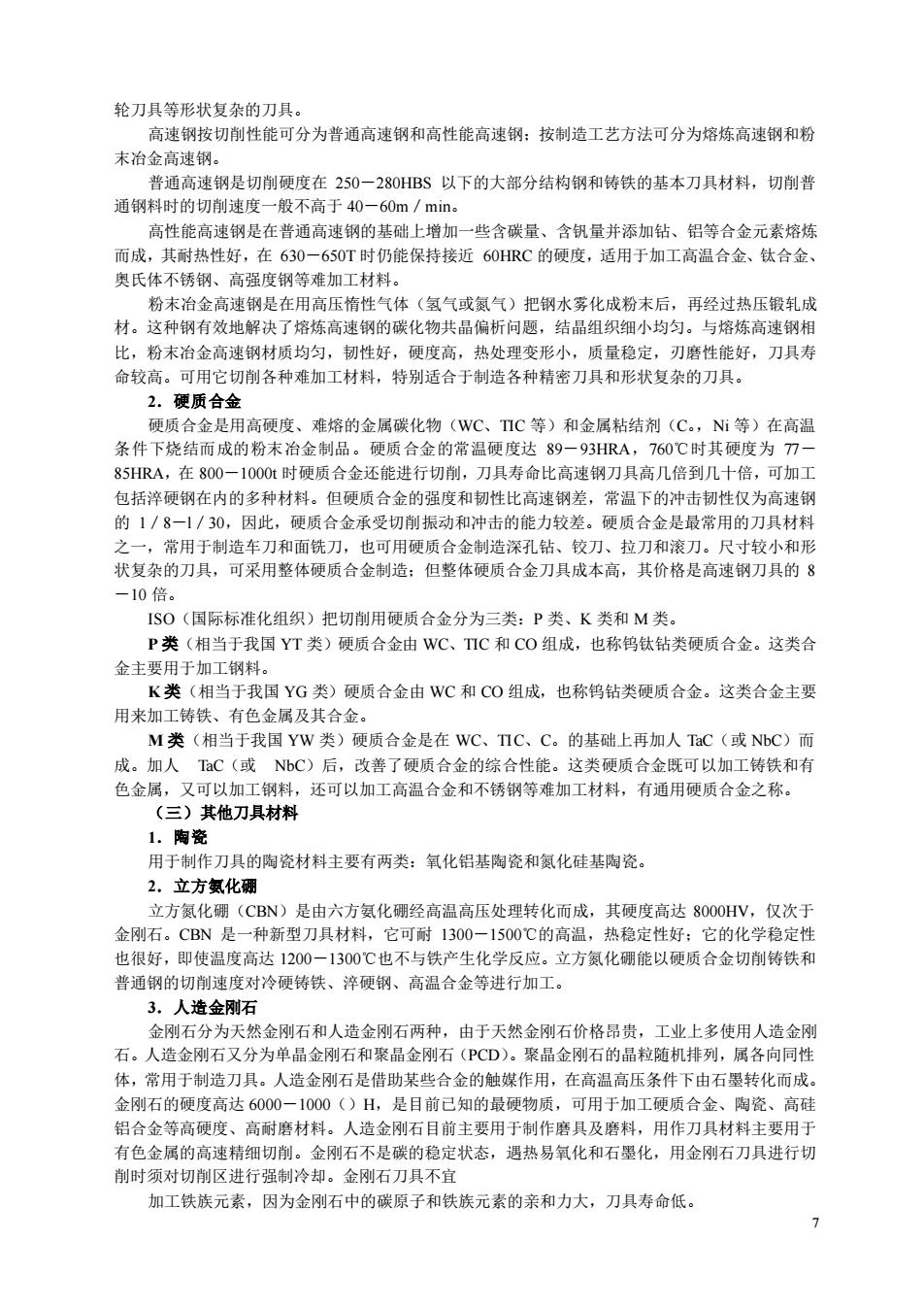

6 v f vc f d切 oe oe o arctan / arctan / 0 = = = − = + 刀具沿纵向进给已进给量/的取值较大时(例如车 螺纹),进给运动对工作角度的影响也不可忽视。 (2)刀具安装位置对工作角度的影响 安装刀具时,如刀尖高于或低于工件中心,会引起 刀具工作角度的变化。以图 2-8 所示车刀车槽为例,若 不考虑车刀横向进给运动的影响,如果刀尖安装得高于 工件中心,基面由 Pr 变为 Pre,切削平面由 Ps 变为 Pse, 实际工作前角 oe 将大于标注前角 o ,工作后角将小于 标注后角。 h d oe o oe o = arctan 2 / = − = + 如果刀尖安装低于工件中心,则 工作角度的变化情况恰好相反。 当车刀刀杆中心线与进给方向 不垂直时,会引起工作主偏角 re 和 工作副偏角 ' re 的改变。 三、刀具材料 刀具切削性能的优劣取决于刀 具材料、切削部分几何形状以及刀具的结构。刀具材料的选择对刀具寿命、加工质量、生产效率影 响极大。 (一)刀具材料的性能要求 切削时刀具要承受高温、高压、摩擦和冲击的作用,刀具切削部分的材料须满足以下基本要求: (1)较高的硬度和耐磨性 (2)足够的强度和韧性 (3)较高的耐热性 (4)良好的导热性和耐热冲击性能 (5)良好的工艺性 (二)常用刀具材料 刀具材料有高速钢、硬质合金、工具钢、陶瓷、立方氮化硼和金刚石等。目前,在生产中所用 的刀具材料主要是高速钢和硬质合金两类。碳素工具钢、合金工具钢因耐热性差,仅用于手工或切 削速度较低的刀具。 l.高速钢 高速钢是加人了较多的钨(W)、铝(Mo)。铬(Cr)、钒门)等合金元素的高合金工具钢。高 速钢具有较高的硬度(62-67HRC)和耐热性,在切削温度高达 500-650℃时仍能进行切削;高速 钢的强度高(抗弯强度是一般硬质合金的 2-3 倍,陶瓷的 5-6 倍)、韧性好,可在有冲击、振动的 场合应用;它可以用于加工有色金属、结构钢、铸铁、高温合金等范围广泛的材料。高速钢的制造 工艺性好,容易磨出锋利的切削刃,适于制造各类刀具,尤其适于制造钻头、拉刀、成形刀具、齿

轮刀具等形状复杂的刀具。 高速钢按切削性能可分为普通高速钢和高性能高速钢:按制造工艺方法可分为熔炼高速钢和粉 末治金高速钢。 普通高速钢是切削硬度在250一280HBS以下的大部分结构钢和铸铁的基本刀具材料,切削普 通钢料时的切削速度一般不高于40一60m/min。 高性能高速钢是在普通高速钢的基础上增加一些含碳量、含钒量并添加钻、铝等合金元素熔炼 而成,其耐热性好,在630一650T时仍能保持接近60HRC的硬度,适用于加工高温合金、钛合金、 奥氏体不锈钢、高强度钢等难加工材料。 粉末治金高速钢是在用高压怖性气体(氢气或氨气)把钢水雾化成粉末后,再经讨热压锻封成 材。这种钢有效地解决了熔炼高速钢的碳化物共晶偏析问题,结晶组织细小均匀。与熔炼高速钢相 比,粉末治金高速钢材质均匀,韧性好 硬度高,热处理变形小,质量稳定, 刃磨性能好,刀具考 命较高。可用它切削各种难加工材料,特别适合于制造各种精密刀具和形状复杂的刀具。 2.硬质合金 硬质合金是用高硬度、难熔的金属碳化物(WC、TC等)和金屈粘结剂(C。,Ni等)在高温 条件下烧结而成的粉末治金制品。硬质合金的常温硬度达89一93HRA, 760℃时其硬度为77 85HRA,在800-1000t时硬质合金还能进行切削,刀具寿命比高速钢刀 具高几倍到几十倍,可加工 包括淬硬钢在内的多种材料。但硬质合金的强度和韧性比高速钢差,常温下的冲击韧性仅为高速钢 的1/8一1/30,因此,硬质合金承受切削振动和冲击的能力较差。硬质合金是最常用的刀具材料 一,常用于制造车刀和面铣刀,也可用硬质合金制造深孔钻、较刀、拉刀和滚刀。尺寸较小和形 状复杂的刀具,可采用整体硬质合金制造:但整体硬质合金刀具成本高,其价格是高速钢刀具的8 10倍。 IS0(国际标准化组织)把切削用硬质合金分为三类:P类、K类和M类 P类(相当于我国YT类)硬质合金由WC、TIC和CO组成,也称钨钛钻类硬质合金。这类合 金主要用于加工钢料。 K类(相当于我国YG类)硬质合金由WC和CO组成,也称钨钻类硬质合金。这类合金主要 用来加工铸铁、有色金属及其合金 M类(相当 于我国w类)硬质合金是在WC、nC, C。的基础上再加人TaC(或NbC)而 成。加人TC(或NbC)后,改善了硬质合金的综合性能。这类硬质合金既可以加工俦铁和有 色金属,又可以加工钢料,还可以加工高温合金和不锈钢等难加工材料,有通用硬质合金之称。 (三)其他刀具材料 陶瓷 用于制 作刀具的陶瓷材料主要有两类:氧化铝基陶瓷和氮化硅基陶瓷 2.立方氨化调 立方氮化硼(CBN)是由六方氨化硼经高温高压处理转化而成,其硬度高达8 O00HV,仅次于 金刚石。CBN是一种新型刀具材料,它可耐1300一1500℃的高温,热稳定性好:它的化学稳定性 也很好,即使温度高达1200一1300℃也不与铁产生化学反应。立方氮化硼能以硬质合金切削铸铁和 普通钢的切削速度对冷硬铸铁、淬硬钢、高温合金等进行加工。 人造金刚石 金刚石分为天然金刚石和人造金刚石两种,由于天然金刚石价格昂贵,工业上多使用人造金刚 石。人造金刚石又分为单晶金刚石和聚晶金刚石(PCD)。聚晶金刚石的晶粒随机排列,属各向同性 体,常用于制造刀具。人造金刚石是借助某些合金的触媒作用,在高温高压条件下由石思转化而成。 金刚石的硬度高达6000-1000()H,是目前已知的最硬物质, 可用王加硬质合金、陶高 铝合金等高硬度, 高耐磨材料。人造金刚石目前主要用于制作磨具及磨料,用作刀具材料主要用 有色金属的高速精细切削。金刚石不是碳的稳定状态,遇热易氧化和石墨化,用金刚石刀具进行切 削时须对切削区进行强制冷却。金刚石刀具不宜 加工铁族元素,因为金刚石中的碳原子和铁族元素的亲和力大,刀具寿命低。 7

7 轮刀具等形状复杂的刀具。 高速钢按切削性能可分为普通高速钢和高性能高速钢;按制造工艺方法可分为熔炼高速钢和粉 末冶金高速钢。 普通高速钢是切削硬度在 250-280HBS 以下的大部分结构钢和铸铁的基本刀具材料,切削普 通钢料时的切削速度一般不高于 40-60m/min。 高性能高速钢是在普通高速钢的基础上增加一些含碳量、含钒量并添加钻、铝等合金元素熔炼 而成,其耐热性好,在 630-650T 时仍能保持接近 60HRC 的硬度,适用于加工高温合金、钛合金、 奥氏体不锈钢、高强度钢等难加工材料。 粉末冶金高速钢是在用高压惰性气体(氢气或氮气)把钢水雾化成粉末后,再经过热压锻轧成 材。这种钢有效地解决了熔炼高速钢的碳化物共晶偏析问题,结晶组织细小均匀。与熔炼高速钢相 比,粉末冶金高速钢材质均匀,韧性好,硬度高,热处理变形小,质量稳定,刃磨性能好,刀具寿 命较高。可用它切削各种难加工材料,特别适合于制造各种精密刀具和形状复杂的刀具。 2.硬质合金 硬质合金是用高硬度、难熔的金属碳化物(WC、TIC 等)和金属粘结剂(C。,Ni 等)在高温 条件下烧结而成的粉末冶金制品。硬质合金的常温硬度达 89-93HRA,760℃时其硬度为 77- 85HRA,在 800-1000t 时硬质合金还能进行切削,刀具寿命比高速钢刀具高几倍到几十倍,可加工 包括淬硬钢在内的多种材料。但硬质合金的强度和韧性比高速钢差,常温下的冲击韧性仅为高速钢 的 1/8-l/30,因此,硬质合金承受切削振动和冲击的能力较差。硬质合金是最常用的刀具材料 之一,常用于制造车刀和面铣刀,也可用硬质合金制造深孔钻、铰刀、拉刀和滚刀。尺寸较小和形 状复杂的刀具,可采用整体硬质合金制造;但整体硬质合金刀具成本高,其价格是高速钢刀具的 8 -10 倍。 ISO(国际标准化组织)把切削用硬质合金分为三类:P 类、K 类和 M 类。 P 类(相当于我国 YT 类)硬质合金由 WC、TIC 和 CO 组成,也称钨钛钻类硬质合金。这类合 金主要用于加工钢料。 K 类(相当于我国 YG 类)硬质合金由 WC 和 CO 组成,也称钨钻类硬质合金。这类合金主要 用来加工铸铁、有色金属及其合金。 M 类(相当于我国 YW 类)硬质合金是在 WC、TIC、C。的基础上再加人 TaC(或 NbC)而 成。加人 TaC(或 NbC)后,改善了硬质合金的综合性能。这类硬质合金既可以加工铸铁和有 色金属,又可以加工钢料,还可以加工高温合金和不锈钢等难加工材料,有通用硬质合金之称。 (三)其他刀具材料 1.陶瓷 用于制作刀具的陶瓷材料主要有两类:氧化铝基陶瓷和氮化硅基陶瓷。 2.立方氨化硼 立方氮化硼(CBN)是由六方氨化硼经高温高压处理转化而成,其硬度高达 8000HV,仅次于 金刚石。CBN 是一种新型刀具材料,它可耐 1300-1500℃的高温,热稳定性好;它的化学稳定性 也很好,即使温度高达 1200-1300℃也不与铁产生化学反应。立方氮化硼能以硬质合金切削铸铁和 普通钢的切削速度对冷硬铸铁、淬硬钢、高温合金等进行加工。 3.人造金刚石 金刚石分为天然金刚石和人造金刚石两种,由于天然金刚石价格昂贵,工业上多使用人造金刚 石。人造金刚石又分为单晶金刚石和聚晶金刚石(PCD)。聚晶金刚石的晶粒随机排列,属各向同性 体,常用于制造刀具。人造金刚石是借助某些合金的触媒作用,在高温高压条件下由石墨转化而成。 金刚石的硬度高达 6000-1000()H,是目前已知的最硬物质,可用于加工硬质合金、陶瓷、高硅 铝合金等高硬度、高耐磨材料。人造金刚石目前主要用于制作磨具及磨料,用作刀具材料主要用于 有色金属的高速精细切削。金刚石不是碳的稳定状态,遇热易氧化和石墨化,用金刚石刀具进行切 削时须对切削区进行强制冷却。金刚石刀具不宜 加工铁族元素,因为金刚石中的碳原子和铁族元素的亲和力大,刀具寿命低

第二讲 第二节金属切削过程中的变形 一、切屑的形成过程 1.变形区的划分 切削层金属形成切屑的过程就是在刀具的作用下发生变形的过程。 图.10是在直角白由切到丁件多件下观察给制得到的金犀切制滑移线和流线示音图。流线去 明被切削金属中的某 点在切削过程中流动的轨迹。切削过程中,切削层金属的变形大致可划分为 三个区域: (1)第一变形区从OA线开始发生塑性变形,到OM线金属品粒的剪切滑移基本完成。OA 线和OM线之间的区域(图中【区)称为第一变形区。 图2.10金属切削过程中的滑移线和流线示意图 图21第一变形区金属的剪切滑移 (2)第二变形区切唇沿前刀面排出时讲一步受到前刀面的挤压和摩擦。使靠诉前刀面处的金 属纤维化,基本上和前刀面平行。这一区域(图中Ⅱ区)称为第二变形区 (3)第三变形区己加工表面受到切削刃钝圆部分和后刀面的挤压和摩擦,造成表层金属纤维 化与加工硬化。这一区(图中Ⅲ区)称为第三变形区。 在第一变形区内,变形的主要特征就是沿滑移线的剪切变形,以及随之产生的加工硬化。O 称作始滑移线,OM称作终沿移线。 当金属沿滑移线发生剪切变形时,晶粒会伸长。晶粒伸长的方向与滑移方向(即剪切面方向 是不重合的,它们成一夹角V。在一般切削速度范围内,第 变形区的宽度仅为0.02-0.2mm 所以可以用一剪切面来表示(图2一12)。剪切面与切削速度方向的夹角称作剪切角,以中表示。 图212滑移与品粒的伸长 图2-13切屑形成过程示意图 2.切屑的受力分析 在直角自由切削的情况下,作用在切屑上的力有:前刀面上的法向力F和摩擦力f:剪切面 上的正压力Fs和剪切力Fs:这两对力的合力互相平衡,如图2-14所示

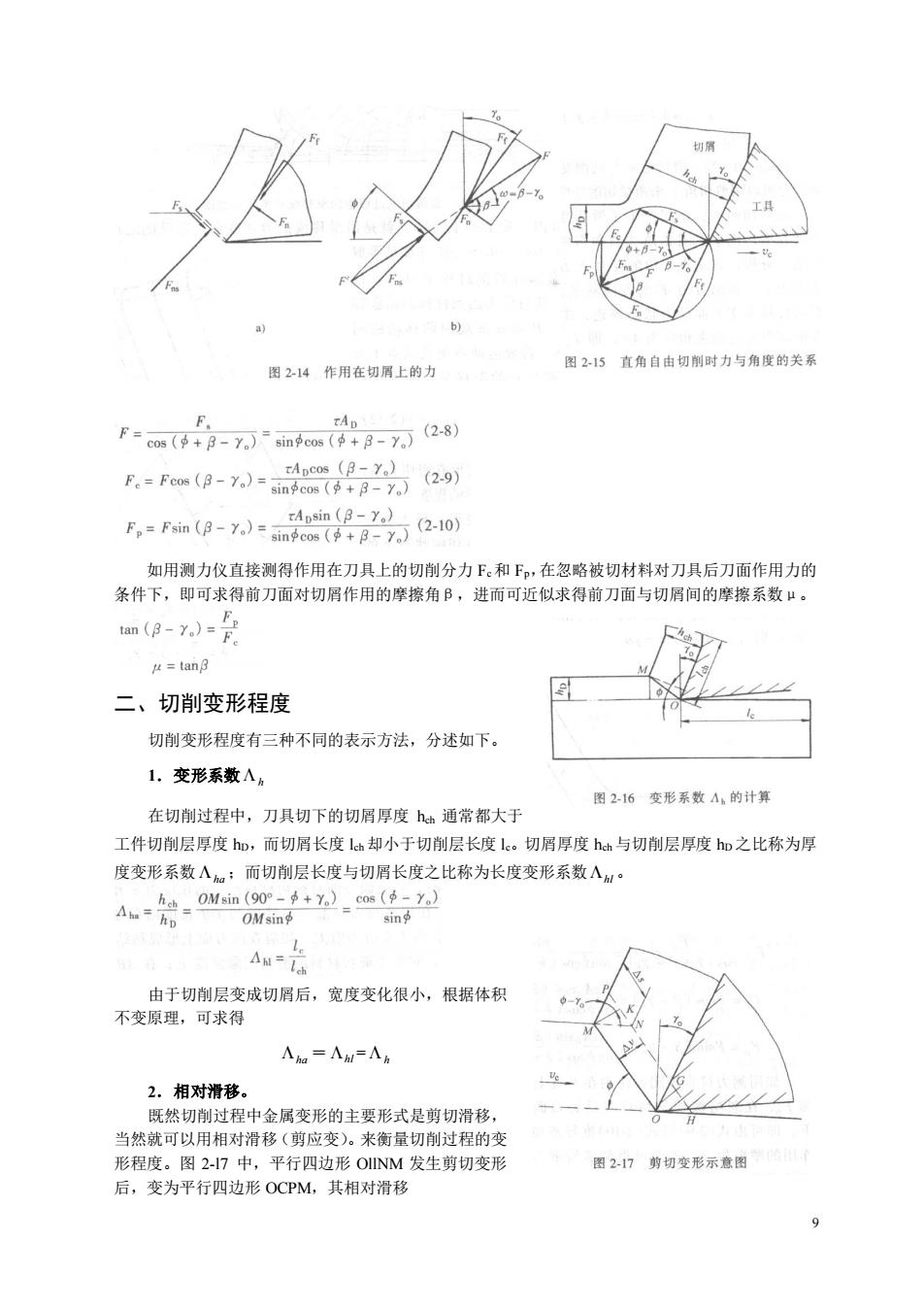

8 第二讲 第二节 金属切削过程中的变形 一、切屑的形成过程 1.变形区的划分 切削层金属形成切屑的过程就是在刀具的作用下发生变形的过程。 图 2-10 是在直角自由切削工件条件下观察绘制得到的金属切削滑移线和流线示意图。流线表 明被切削金属中的某一点在切削过程中流动的轨迹。切削过程中,切削层金属的变形大致可划分为 三个区域: (1)第一变形区 从 OA 线开始发生塑性变形,到 OM 线金属晶粒的剪切滑移基本完成。OA 线和 OM 线之间的区域(图中Ⅰ区)称为第一变形区。 (2)第二变形区 切屑沿前刀面排出时进一步受到前刀面的挤压和摩擦,使靠近前刀面处的金 属纤维化,基本上和前刀面平行。这一区域(图中Ⅱ区)称为第二变形区。 (3)第三变形区 已加工表面受到切削刃钝圆部分和后刀面的挤压和摩擦,造成表层金属纤维 化与加工硬化。这一区(图中Ⅲ区)称为第三变形区。 在第一变形区内,变形的主要特征就是沿滑移线的剪切变形,以及随之产生的加工硬化。OA 称作始滑移线,OM 称作终滑移线。 当金属沿滑移线发生剪切变形时,晶粒会伸长。晶粒伸长的方向与滑移方向(即剪切面方向) 是不重合的,它们成一夹角 ψ。在一般切削速度范围内,第一变形区的宽度仅为 0.02-0.2mm, 所以可以用一剪切面来表示(图 2-12)。剪切面与切削速度方向的夹角称作剪切角,以φ表示。 2.切屑的受力分析 在直角自由切削的情况下,作用在切屑上的力有:前刀面上的法向力 Fn 和摩擦力 Ff;剪切面 上的正压力 Fns 和剪切力 Fs;这两对力的合力互相平衡,如图 2-14 所示

图2-14作用在切屑上的力 图215直角自由切削时力与角度的关系 rAnco8(3-Y,) R=Fom(g-7)=n89+月为(2.9) r,=fm(g-7)=$e00+月万2-0) 如用测力仪直接测得作用在刀具上的切制分力F和下。,在忽路被切材料对刀具后刀面作用力的 条件下,即可求得前刀面对切屑作用的摩擦角B,进而可近似求得前刀面与切眉间的摩擦系数μ。 tam(月-y)= u=tan 二、切削变形程度 切削变形程度有三种不同的表示方法,分述如下 1.变形系数A。 图2-16变形系数A,的计算 在切削过程中,刀具切下的切屑厚度h通常都大于 工件切削层厚度hp,而切眉长度la却小于切削层长度lk。切屑厚度ha与切削层厚度hp之比称为厚 度变形系数如:而切削层长度与切屑长度之比称为长度变形系数。 Aa=八M=Aa 2,相对滑移。 形程度。图27中,平行四边形ONM发生剪切变形 图217剪切变形示意图 后,变为平行四边形OCPM,其相对滑移

9 如用测力仪直接测得作用在刀具上的切削分力 Fc和 Fp,在忽略被切材料对刀具后刀面作用力的 条件下,即可求得前刀面对切屑作用的摩擦角β,进而可近似求得前刀面与切屑间的摩擦系数μ。 二、切削变形程度 切削变形程度有三种不同的表示方法,分述如下。 1.变形系数 h 在切削过程中,刀具切下的切屑厚度 hch 通常都大于 工件切削层厚度 hD,而切屑长度 lch 却小于切削层长度 lc。切屑厚度 hch 与切削层厚度 hD 之比称为厚 度变形系数 ha ;而切削层长度与切屑长度之比称为长度变形系数 hl 。 由于切削层变成切屑后,宽度变化很小,根据体积 不变原理,可求得 ha = hl =h 2.相对滑移。 既然切削过程中金属变形的主要形式是剪切滑移, 当然就可以用相对滑移(剪应变)。来衡量切削过程的变 形程度。图 2-l7 中,平行四边形 OllNM 发生剪切变形 后,变为平行四边形 OCPM,其相对滑移