第9章浸出和本取619 5-器后-器导震 (95) 同样可由杠杆规则可知点R的位置必满足如下的关系: 装量 RE 1.1.5单级浸出过程的表示 如图9-3所示,被浸取的原料与溶剂混合,原料组成点F位于AB边上,加 入纯溶剂S后,混合物总组成M点必位于SF连线上;其位置由溶剂对原料量 之比决定,经充分长时间接触达到平衡后,分成溢流和底流,其组成点分别为 E和R点。 1.2浸出速率与溶剂的条件 浸出速率的大小,涉及生产效率及生产成本,溶剂的浸出特性及分离回收成 本,同样是必须考虑重要因素。决定浸出速率的主要因素有:接触表面积、溶质 的浓度差、温度及溶剂流速等。 浸出过程也就是溶质从固相向溶剂相的传递过程,其过程一般可被分解为以 下3个阶段:①溶剂浸润,进人固体内,同时溶质溶解于溶剂中。②溶解的溶质 从固体内部液体中扩散到固体表面。③溶质继续从固体表面通过液膜扩散,到达 外部溶剂主体。溶质与溶剂的比例,直接影响浸出速率和效率。溶剂含溶质趋于 饱和,浸出现象即受到限制,上述3个阶段均停止进行。故需要选用合适的溶 剂。此外,由于固体物料内部结构非常复杂,溶质在物料内的扩散速率也很难估 计,一般表述溶质由固体表面饱和溶液层向外部稀溶液的浸出速率时,常用下式 表示: =9(x,-x) (9-6) 式中:为溶质浸出速率;A为固液接触面积:x为溶剂内溶质的浓度:x, 为固体表层溶质的浓度;K为质量传送系数。 对简单浸出装置,浸出液的总体积V为定值,故有下列关系式:

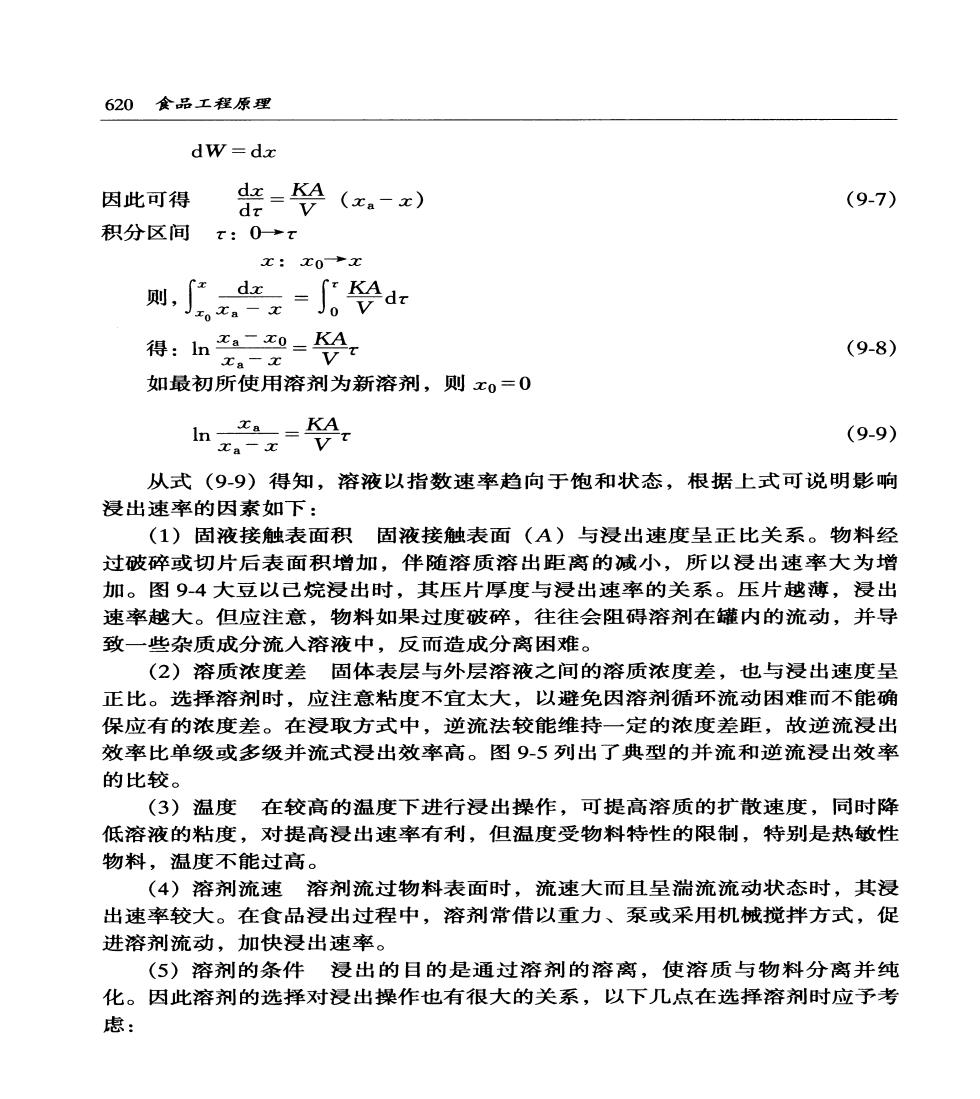

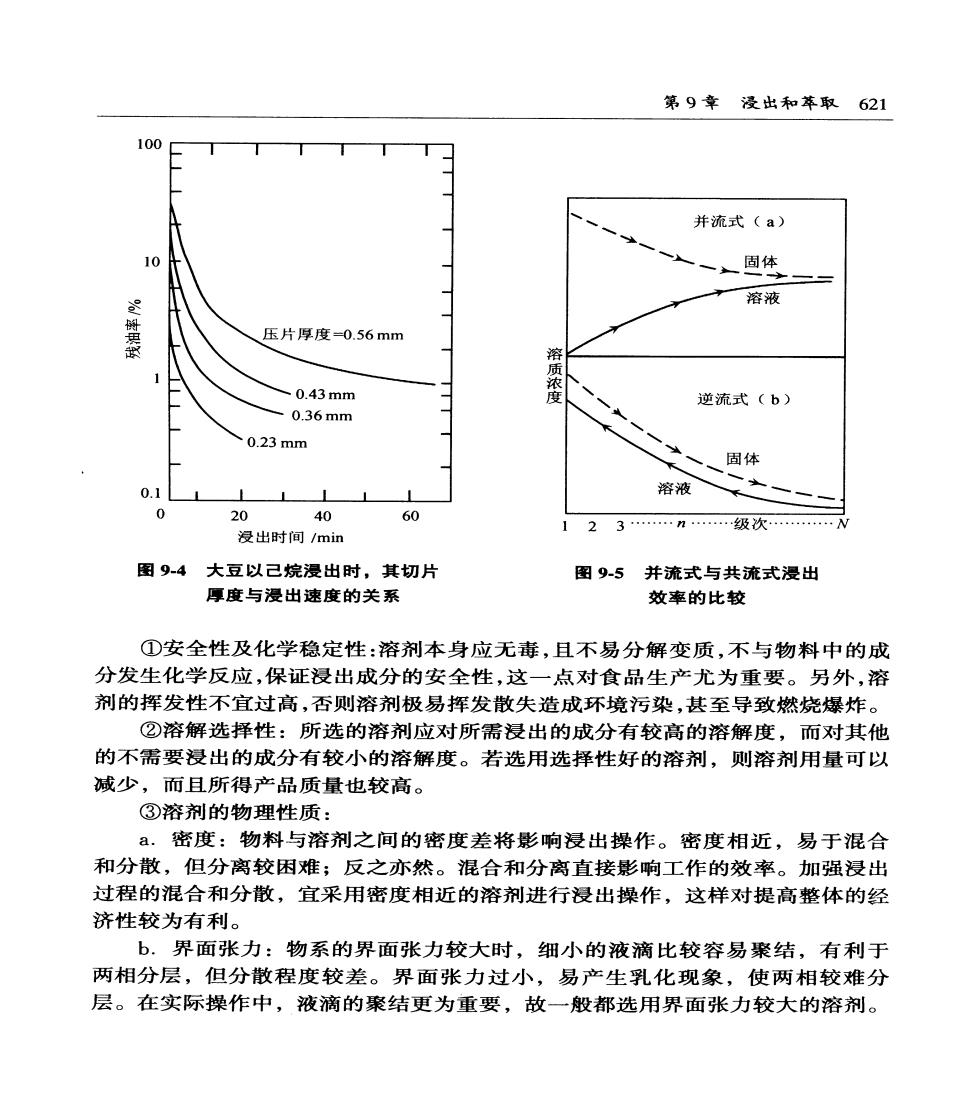

620食品工程原理 dW=dx 因此可得 竖=9(-x) (9-7) 积分区间x:0→x x:x0→x 以-小r 则, 得:n二=份, (9-8) 如最初所使用溶剂为新溶剂,则x0=0 (9-9) 从式(99)得知,溶液以指数速率趋向于饱和状态,根据上式可说明影响 浸出速率的因素如下: (1)固液接触表面积固液接触表面(A)与浸出速度呈正比关系。物料经 过破碎或切片后表面积增加,伴随溶质溶出距离的减小,所以浸出速率大为增 加。图94大豆以己烷浸出时,其压片厚度与浸出速率的关系。压片越薄,浸出 速率越大。但应注意,物料如果过度破碎,往往会阻碍溶剂在罐内的流动,并导 致一些杂质成分流入溶液中,反而造成分离困难。 (2)溶质浓度差固体表层与外层溶液之间的溶质浓度差,也与浸出速度呈 正比。选择溶剂时,应注意粘度不宜太大,以避免因溶剂循环流动困难而不能确 保应有的浓度差。在浸取方式中,逆流法较能维持一定的浓度差距,故逆流浸出 效率比单级或多级并流式浸出效率高。图95列出了典型的并流和逆流浸出效率 的比较。 (3)温度在较高的温度下进行浸出操作,可提高溶质的扩散速度,同时降 低溶液的粘度,对提高浸出速率有利,但温度受物料特性的限制,特别是热敏性 物料,温度不能过高。 (4)溶剂流速溶剂流过物料表面时,流速大而且呈湍流流动状态时,其浸 出速率较大。在食品浸出过程中,溶剂常借以重力、泵或采用机械搅拌方式,促 进溶剂流动,加快浸出速率。 (5)溶剂的条件浸出的目的是通过溶剂的溶离,使溶质与物料分离并纯 化。因此溶剂的选择对浸出操作也有很大的关系,以下几点在选择溶剂时应予考 虑:

第9章浸出和萃取621 100 并流式(a) 10 溶液 、压片厚度-0.56mm 0.43mm 逆流式(b) 0.36mm 0.23mm 固体 0.1 溶液 40 60 2 3.n.级次.入 浸出时间/min 图9-4 大豆以己烷浸出时,其切片 图9-5 并流式与共流式漫出 厚度与浸出速度的关系 效率的比较 ①安全性及化学稳定性:溶剂本身应无毒,且不易分解变质,不与物料中的成 分发生化学反应,保证浸出成分的安全性,这一点对食品生产尤为重要。另外,溶 剂的挥发性不宜过高,否则溶剂极易挥发散失造成环境污染,甚至导致燃烧爆炸。 ②溶解选择性:所选的溶剂应对所需浸出的成分有较高的溶解度,而对其他 的不需要浸出的成分有较小的溶解度。若选用选择性好的溶剂,则溶剂用量可以 减少,而且所得产品质量也较高。 ③溶剂的物理性质: .密度:物料与溶剂之间的密度差将影响浸出操作。密度相近,易于混合 和分散,但分离较困难;反之亦然。混合和分离直接影响工作的效率。加强浸出 过程的混合和分散,宜采用密度相近的溶剂进行浸出操作,这样对提高整体的经 济性较为有利。 b.界面张力:物系的界面张力较大时,细小的液滴比较容易聚结,有利于 两相分层,但分散程度较差。界面张力过小,易产生乳化现象,使两相较难分 层。在实际操作中,液滴的聚结更为重要,故一般都选用界面张力较大的溶剂

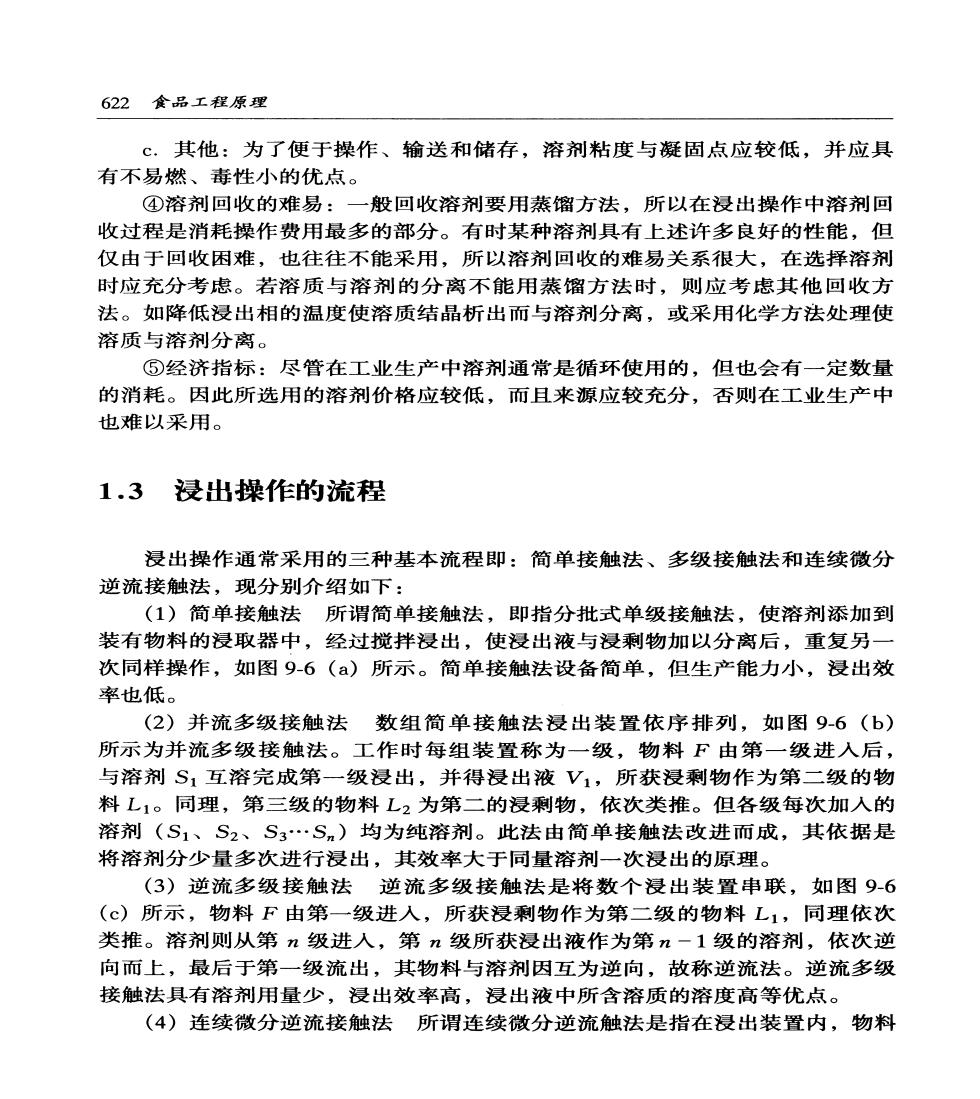

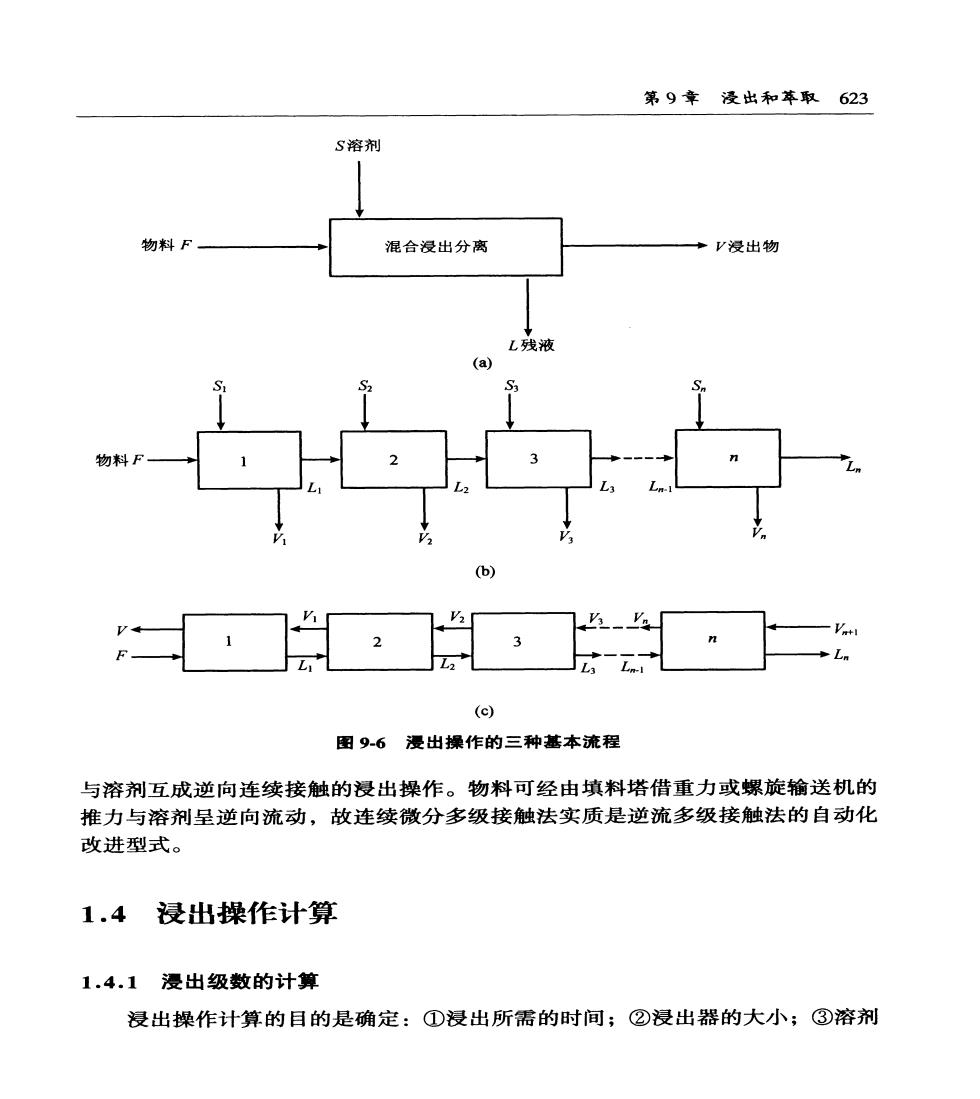

622食品工程原理 ℃.其他:为了便于操作、输送和储存,溶剂粘度与凝固点应较低,并应具 有不易燃、毒性小的优点。 ④溶剂回收的难易:一般回收溶剂要用蒸馏方法,所以在浸出操作中溶剂回 收过程是消耗操作费用最多的部分。有时某种溶剂具有上述许多良好的性能,但 仅由于回收困难,也往往不能采用,所以溶剂回收的难易关系很大,在选择溶剂 时应充分考虑。若溶质与溶剂的分离不能用蒸馏方法时,则应考虑其他回收方 法。如降低浸出相的温度使溶质结晶析出而与溶剂分离,或采用化学方法处理使 溶质与溶剂分离。 ⑤经济指标:尽管在工业生产中溶剂通常是循环使用的,但也会有一定数量 的消耗。因此所选用的溶剂价格应较低,而且来源应较充分,否则在工业生产中 也难以采用。 1.3浸出操作的流程 浸出操作通常采用的三种基本流程即:简单接触法、多级接触法和连续微分 逆流接触法,现分别介绍如下: (1)简单接触法所谓简单接触法,即指分批式单级接触法,使溶剂添加到 装有物料的浸取器中,经过搅拌浸出,使浸出液与浸剩物加以分离后,重复另一 次同样操作,如图9-6()所示。简单接触法设备简单,但生产能力小,浸出效 率也低。 (2)并流多级接触法数组简单接触法浸出装置依序排列,如图9-6(b) 所示为并流多级接触法。工作时每组装置称为一级,物料F由第一级进人后, 与溶剂S1互溶完成第一级浸出,并得浸出液V1,所获浸剩物作为第二级的物 料L1。同理,第三级的物料L2为第二的浸剩物,依次类推。但各级每次加入的 溶剂(S1、S2、S3.Sn)均为纯溶剂。此法由简单接触法改进而成,其依据是 将溶剂分少量多次进行浸出,其效率大于同量溶剂一次浸出的原理。 (3)逆流多级接触法逆流多级接触法是将数个浸出装置串联,如图9-6 (c)所示,物料F由第一级进人,所获浸剩物作为第二级的物料L1,同理依次 类推。溶剂则从第n级进人,第n级所获浸出液作为第n-1级的溶剂,依次逆 向而上,最后于第一级流出,其物料与溶剂因互为逆向,故称逆流法。逆流多级 接触法具有溶剂用量少,浸出效率高,浸出液中所含溶质的溶度高等优点。 (4)连续微分逆流接触法所谓连续微分逆流触法是指在浸出装置内,物料

第9章浸出和车取623 S溶剂 物料F 混合浸出分离 +V浸出物 b 2 生- 3 () 图9-6漫出操作的三种基本流程 与溶剂互成逆向连续接触的浸出操作。物料可经由填料塔借重力或螺旋输送机的 推力与溶剂呈逆向流动,故连续微分多级接触法实质是逆流多级接触法的自动化 改进型式。 1.4浸出操作计算 1.4.1浸出级数的计算 浸出操作计算的目的是确定:①浸出所需的时间;②浸出器的大小;③溶剂