按下式计算: m-m:+m(%-m X= m3-m5-x100 式中:m -新鲜样品总质最,g: 风干后样品的质量, 一干燥前样品与称量瓶 的质量, m 燥后样品与称量瓶的质量,g: m 称量瓶重量,g, 二步干燥法所得分析结果的准确度较直接用一步法来得高,但费时更长。 高温干绿燥:对于热稳定性较好的食品,如有些谷物,可采用120℃-130℃其至更高的温 度进行干燥,因而大大缩短干燥时间,这样的干燥方法称为高温干燥。 4.方法说明和注意事项 直接干燥法的设备和操作都比较简单,但是由于直接干燥法不能完全排出食品中的结 合水,所以它不可能测定出食品中的真实水分。直接干燥法耗时较长,且不适宜胶态、高脂 肪、高糖食品及含有较多的高温易氧化、易挥发物质的食品:用这种方法测得的水分质量中 包含了所有在10℃下失去的挥发物的质量,如微量的芳香油、醇、有机酸等挥发性物质的 质量:含有较三 白质 及基化合物的样品, 长时间加热则 会发生氨反应析出 水分而导致误差,宜采用其他方法测定水分含量:测定水分之后的样品,可以用来测定脂盼 灰分的含量:经加热干燥的称量瓶要迅速放到干燥器中冷却:干燥器内一般采用硅胶作为干 燥剂,当其颜色由蓝色减退或变成红色时,应及时更换,于135℃条件下烘干2~3劲后再重 新使用:陆胶若吸附油脂后,除湿能力也会大大降低:在使用有接干燥法时,要观察水分是 否蒸发干净,没有一个直观的指标,只能依靠是否达到恒重来判断:直接干燥法的最低检出 限量为0.002g,当取样量为2g时,方法检出限为0.10g100g,方法相对误差≤5% (三)减压干燥法 1。原理 采用较低的温度,在减压条件下蒸发排除样品中的水分,根据干燥前后样品所失去的质 量计算样品的水分含量 2.适用范用: 减压干煤法的操作压力较低,水的沸点也相应降低,因而可以在较低温度下将水分蒸发 完全。它适用于在100℃以上加热容易变质及含有不易除去结合水的食品,如淀粉制品、豆 制品、罐头食品、糖浆、蜂密、蔬菜、水果、味精、油脂等。由于采用较低的蒸发温度,可 以防止含脂肪高的样品在高温下的脂肪氧化:可防止含糖高的样品在高温下的脱水炭化:也 可防止含高温易分解成分的样品在高温下分解等等 3.样品的测定及方法: 在真空干燥箱的低压条件下,样品中的水分可以在36h内完全去除,而其他组分可以 保持不分解。直空干操箱内需要干燥的空气,可通过控制温度和真空度来加以干燥。较早的 干燥空气的方法是通过装有 定体积浓硫酸的细颈真空瓶来进行,现在的真空干燥箱则使用 空气捕集器,其中填 有硫酸钙 并含有显示水分饱和度的指示剂,在空气捕集器与真空 操箱之间装有转子流量计以测量进入烘箱内的空气流量(100~120m/mn)。 减压干燥法的操作方法如下:样品的称取要求与直接干燥法相同,将样品放入真空干 燥箱内,将干燥箱连接水泵,抽出箱内空气至所需压力(一般为40-53水P阳),并同时加热至

按下式计算: 3 4 122 3 5 1 ( ) 100 m m mm m m m X m − − + − = × 式中: m1——新鲜样品总质量,g; m2——风干后样品的质量,g; m3——干燥前样品与称量瓶的质量,g; m4——干燥后样品与称量瓶的质量,g; m5——称量瓶重量,g。 二步干燥法所得分析结果的准确度较直接用一步法来得高,但费时更长。 高温干燥:对于热稳定性较好的食品,如有些谷物,可采用 120℃~130℃甚至更高的温 度进行干燥,因而大大缩短干燥时间,这样的干燥方法称为高温干燥。 4.方法说明和注意事项: 直接干燥法的设备和操作都比较简单,但是由于直接干燥法不能完全排出食品中的结 合水,所以它不可能测定出食品中的真实水分。直接干燥法耗时较长,且不适宜胶态、高脂 肪、高糖食品及含有较多的高温易氧化、易挥发物质的食品;用这种方法测得的水分质量中 包含了所有在 100℃下失去的挥发物的质量,如微量的芳香油、醇、有机酸等挥发性物质的 质量;含有较多氨基酸、蛋白质、及羰基化合物的样品,长时间加热则会发生羰氨反应析出 水分而导致误差,宜采用其他方法测定水分含量;测定水分之后的样品,可以用来测定脂肪、 灰分的含量;经加热干燥的称量瓶要迅速放到干燥器中冷却;干燥器内一般采用硅胶作为干 燥剂,当其颜色由蓝色减退或变成红色时,应及时更换,于 135℃条件下烘干 2~3h 后再重 新使用;硅胶若吸附油脂后,除湿能力也会大大降低;在使用直接干燥法时,要观察水分是 否蒸发干净,没有一个直观的指标,只能依靠是否达到恒重来判断;直接干燥法的最低检出 限量为 0.002g,当取样量为 2g 时,方法检出限为 0.10g/100g,方法相对误差≤5%。 (三) 减压干燥法 1.原理: 采用较低的温度,在减压条件下蒸发排除样品中的水分,根据干燥前后样品所失去的质 量计算样品的水分含量。 2.适用范围: 减压干燥法的操作压力较低,水的沸点也相应降低,因而可以在较低温度下将水分蒸发 完全。它适用于在 100℃以上加热容易变质及含有不易除去结合水的食品,如淀粉制品、豆 制品、罐头食品、糖浆、蜂蜜、蔬菜、水果、味精、油脂等。由于采用较低的蒸发温度,可 以防止含脂肪高的样品在高温下的脂肪氧化;可防止含糖高的样品在高温下的脱水炭化;也 可防止含高温易分解成分的样品在高温下分解等等。 3.样品的测定及方法: 在真空干燥箱的低压条件下,样品中的水分可以在 3~6h 内完全去除,而其他组分可以 保持不分解。真空干燥箱内需要干燥的空气,可通过控制温度和真空度来加以干燥。较早的 干燥空气的方法是通过装有一定体积浓硫酸的细颈真空瓶来进行,现在的真空干燥箱则使用 空气捕集器,其中填装有硫酸钙,并含有显示水分饱和度的指示剂,在空气捕集器与真空干 燥箱之间装有转子流量计以测量进入烘箱内的空气流量(100~120mL/min)。 减压干燥法的操作方法如下:样品的称取要求与直接干燥法相同,将样品放入真空干 燥箱内,将干燥箱连接水泵,抽出箱内空气至所需压力(一般为 40~53kPa),并同时加热至

所需温度55℃左右,关闭通水泵或真空泵上的活塞,停止抽气,使干燥箱内保持一定的温 度和压力,经一定时间后,打开活塞,使空气经干燥装置缓缓通入至干燥箱内,待压力恢复 正常后再打开。取出称量瓶,放入干燥器中冷却0.5h后称量,并重复以上操作至恒重。 水 含量的计算与直接干燥法相同 5.方法说明及注意事项: 减压干燥法选择的压力一般为4053kPa,温度为5060℃。但实际应用时可根据样品 性质及干燥箱耐压能力不同而调整压力和温度,如AOAC法中咖啡的干燥条件为:3.3kP阳 和98100C:奶粉:13.3kPa和100℃:干果:13.3kPa和70C:坚果和坚果制品:13.3kPa 和95-100℃ 糖和蜂蜜:6,7kPa和60C 减压干燥时,自干燥箱内部压力降至规定真空度时起计算干燥时间, 般每次烘干时 间为2h,但有的样品需5h:恒重一般以减量不超过0.5mg时为标准,但对受热后易分解的 样品则可以不超过1一3mg的减量值为恒重标准。 不过,在使用直空干燥箱时还需注意:如果被测样品中含有大最的挥发物质,应考 使用校正因子来弥补挥发量 另外,在真空条件下热量传导不是很好,因此称量瓶应该直接 置放在金属架上以确保良好的热传导:蒸发是 一个吸热过程,要注意由于多个样品放在同 烘箱中使箱内温度降低的现象,冷却会影响蒸发。但不能通过升温来弥补冷却效应,否则样 品在最后干燥阶段可能会产生过热现象;干燥时间取决于样品的总水分含量、样品的性质、 单位质量的表面积、是否使用海砂以及是否含有较强持水能力和易分解的铺类和其他化合物 等因素。 二、蒸馏法 1.原理: 蒸馏法出现在二十世纪初,它采用与水互不相溶的高沸点有机溶剂与样品中的水分共沸 蒸馏,收集馏分于接收管内,从所得的水分的容量求出样品中的水分含 目前所用的有两种方法:直接 和回流蒸馏。在直接蒸馏中 用沸点比水高、与水互不相溶的溶剂,样品用矿物油或沸点比水高的液 体在远高于水沸点的温度下加热,而回流蒸馏则可使用沸点仅比水略高 的溶剂如甲苯、二甲苯和苯。其中采用甲苯进行的回流蒸馏是应用最广 泛的蒸馏方法」 2 适用范围: 蒸偏法采用了一种有效的热交换方式,水分可被迅速移去,食品组 分所发生的化学变化如氧化、分解等作用,都较直接干燥法小。这种方 法最初是作为水分测定的快速分析法被提出来的,设备简单经济,管理 方便,准确度能够满足常规分析的要求。对于谷类、干果、油类、香料 等样品,分析结果准确,特别是对于香料,蒸馏法是唯一的、公认的水 分测定法 图51蒸馏式水分测定仪 3.仪器及试剂: 蒸馏式水分测定仪(如图5-1):精制甲苯或二甲苯:取甲苯或二甲苯,先以水饱和后, 分去水层,进行蒸馏,收集馏出液备用。 4. 操作方法 称取适量样品(约含水2-5mL),放入250ml锥形瓶中,加入50-75mL新蒸馏的甲苯 (或二甲苯)使样品浸没,连接冷凝管与水分接收管,从冷凝管顶端注入甲苯,装满水分接

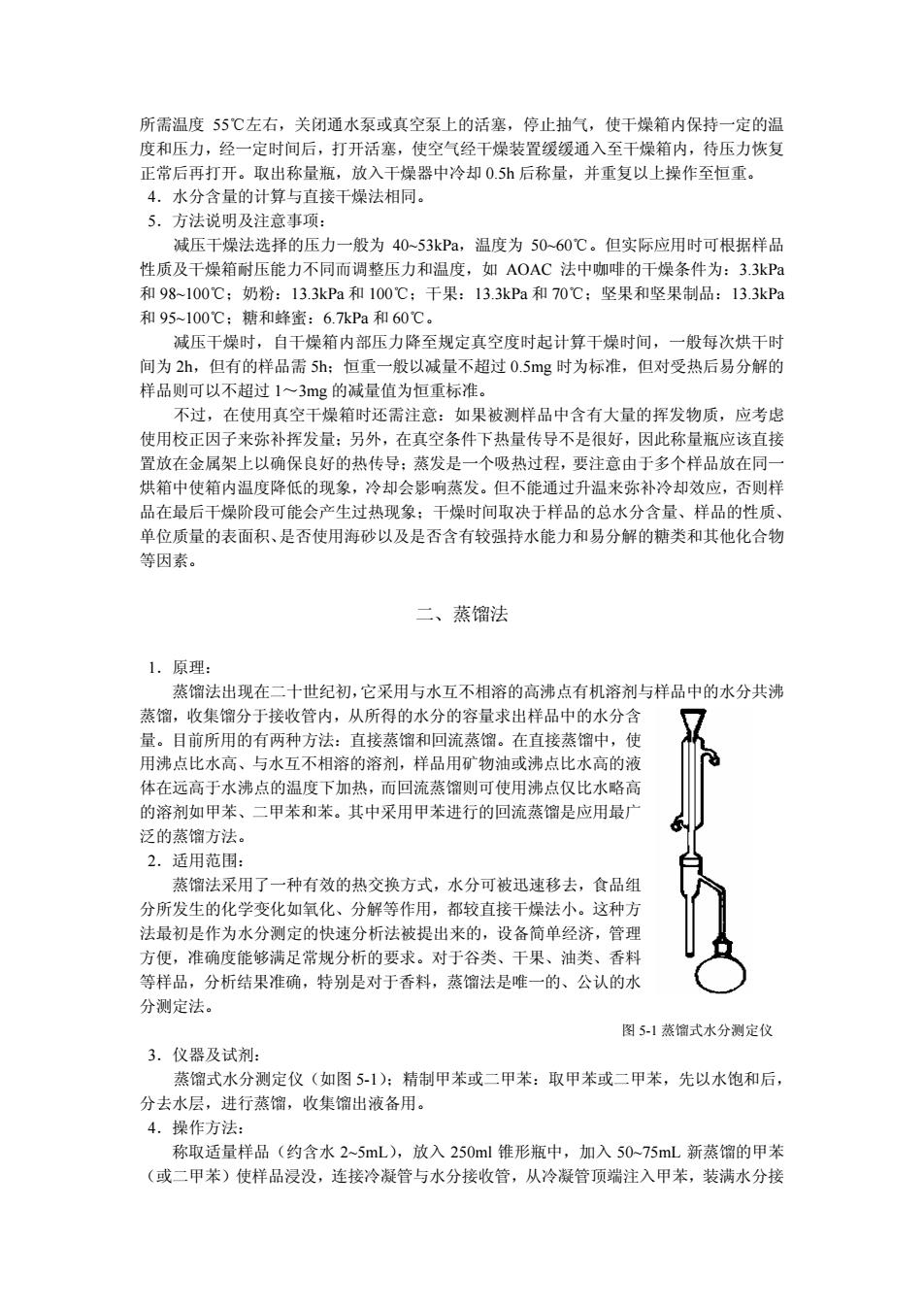

所需温度 55℃左右,关闭通水泵或真空泵上的活塞,停止抽气,使干燥箱内保持一定的温 度和压力,经一定时间后,打开活塞,使空气经干燥装置缓缓通入至干燥箱内,待压力恢复 正常后再打开。取出称量瓶,放入干燥器中冷却 0.5h 后称量,并重复以上操作至恒重。 4.水分含量的计算与直接干燥法相同。 5.方法说明及注意事项: 减压干燥法选择的压力一般为 40~53kPa,温度为 50~60℃。但实际应用时可根据样品 性质及干燥箱耐压能力不同而调整压力和温度,如 AOAC 法中咖啡的干燥条件为:3.3kPa 和 98~100℃;奶粉:13.3kPa 和 100℃;干果:13.3kPa 和 70℃;坚果和坚果制品:13.3kPa 和 95~100℃;糖和蜂蜜:6.7kPa 和 60℃。 减压干燥时,自干燥箱内部压力降至规定真空度时起计算干燥时间,一般每次烘干时 间为 2h,但有的样品需 5h;恒重一般以减量不超过 0.5mg 时为标准,但对受热后易分解的 样品则可以不超过 1~3mg 的减量值为恒重标准。 不过,在使用真空干燥箱时还需注意:如果被测样品中含有大量的挥发物质,应考虑 使用校正因子来弥补挥发量;另外,在真空条件下热量传导不是很好,因此称量瓶应该直接 置放在金属架上以确保良好的热传导;蒸发是一个吸热过程,要注意由于多个样品放在同一 烘箱中使箱内温度降低的现象,冷却会影响蒸发。但不能通过升温来弥补冷却效应,否则样 品在最后干燥阶段可能会产生过热现象;干燥时间取决于样品的总水分含量、样品的性质、 单位质量的表面积、是否使用海砂以及是否含有较强持水能力和易分解的糖类和其他化合物 等因素。 二、蒸馏法 1.原理: 蒸馏法出现在二十世纪初,它采用与水互不相溶的高沸点有机溶剂与样品中的水分共沸 蒸馏,收集馏分于接收管内,从所得的水分的容量求出样品中的水分含 量。目前所用的有两种方法:直接蒸馏和回流蒸馏。在直接蒸馏中,使 用沸点比水高、与水互不相溶的溶剂,样品用矿物油或沸点比水高的液 体在远高于水沸点的温度下加热,而回流蒸馏则可使用沸点仅比水略高 的溶剂如甲苯、二甲苯和苯。其中采用甲苯进行的回流蒸馏是应用最广 泛的蒸馏方法。 2.适用范围: 蒸馏法采用了一种有效的热交换方式,水分可被迅速移去,食品组 分所发生的化学变化如氧化、分解等作用,都较直接干燥法小。这种方 法最初是作为水分测定的快速分析法被提出来的,设备简单经济,管理 方便,准确度能够满足常规分析的要求。对于谷类、干果、油类、香料 等样品,分析结果准确,特别是对于香料,蒸馏法是唯一的、公认的水 分测定法。 图 5-1 蒸馏式水分测定仪 3.仪器及试剂: 蒸馏式水分测定仪(如图 5-1);精制甲苯或二甲苯:取甲苯或二甲苯,先以水饱和后, 分去水层,进行蒸馏,收集馏出液备用。 4.操作方法: 称取适量样品(约含水 2~5mL),放入 250ml 锥形瓶中,加入 50~75mL 新蒸馏的甲苯 (或二甲苯)使样品浸没,连接冷凝管与水分接收管,从冷凝管顶端注入甲苯,装满水分接