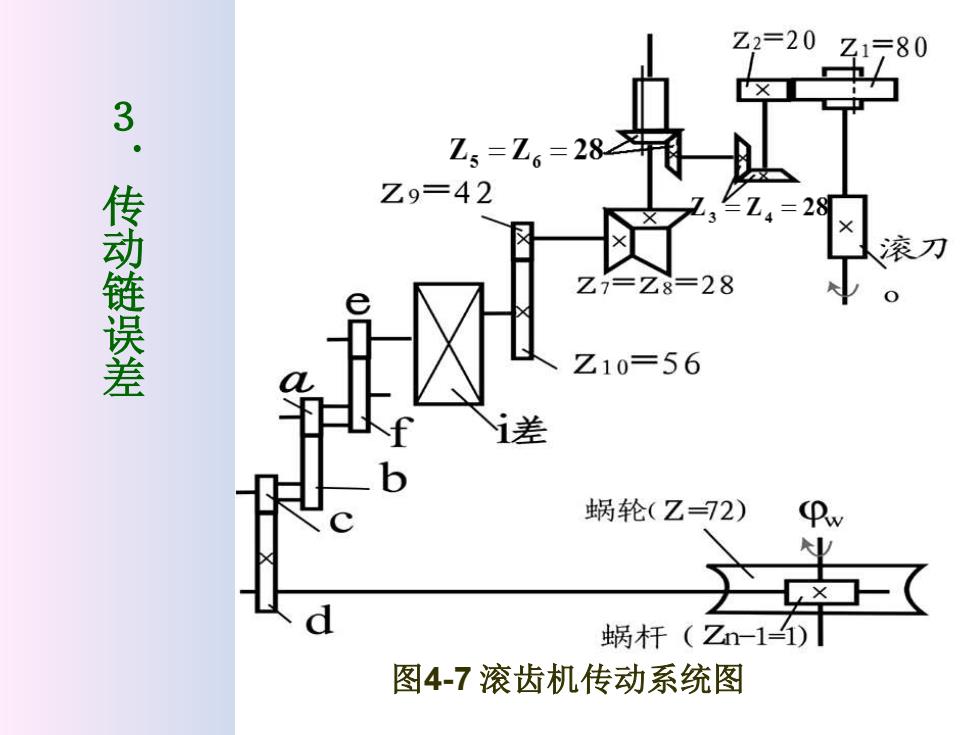

Z2=20 Z1=80 3 Z5=Z6=28吊 Z9=42 传动链误差 Z7=Z8=28 Z10=56 差 蜗轮(Z=72) v 业 蜗杆(Zn1) 图4-7滚齿机传动系统图

图4-7 滚齿机传动系统图 3 . 传 动 链 误 差

图传动链误差:是指传动链始末两端传动 元件相对运动的误差。一般用传动链末端元 件的转角误差来衡量。机床传动链误差是影 响表面加工精度的主要原因之一。 提高传动元件的制造精度和装配精度, 减少传动件数,均可减小传动链误差

传动链误差:是指传动链始末两端传动 元件相对运动的误差。一般用传动链末端元 件的转角误差来衡量。机床传动链误差是影 响表面加工精度的主要原因之一。 提高传动元件的制造精度和装配精度, 减少传动件数,均可减小传动链误差。 图

(二)刀具的几何误差 刀具误差对加工精度的影响随刀具种类的 不同而不同。采用定尺寸刀具(例如钻头、铰 刀、键槽铣刀、圆拉刀等)加工时,刀具的尺 寸误差和磨损将直接影响工件尺寸精度。采用 成形刀具(例如成形车刀、成形铣刀、齿轮模 数铣刀、成形砂轮等)加工时,刀具的形状误 差和磨损将直接影响工件的形状精度。对于一 般刀具(例如车刀、健刀、铣刀等),其制造 误差对工件加工精度无直接影响

(二)刀具的几何误差 刀具误差对加工精度的影响随刀具种类的 不同而不同。采用定尺寸刀具(例如钻头、铰 刀、键槽铣刀、圆拉刀等)加工时,刀具的尺 寸误差和磨损将直接影响工件尺寸精度。采用 成形刀具(例如成形车刀、成形铣刀、齿轮模 数铣刀、成形砂轮等)加工时,刀具的形状误 差和磨损将直接影响工件的形状精度。对于一 般刀具(例如车刀、健刀、铣刀等),其制造 误差对工件加工精度无直接影响

图刀具的尺寸磨损量NB是在被加工表面的 法线方向上测量的。刀具的尺寸磨损NB与切 削路程I的关系如图4一8所示。新刃磨刀具切 削初期,刀具磨损较剧烈,这段时间的刀具 磨损量称为初期磨损量NB;进入正常磨损阶 段后,磨损量与切削路程成正比,其斜率称 为相对磨损,相对磨损表示每切削1000m路 程刀具的尺寸磨损量;当切削路程1>1时, 磨损急剧增加,这时应停止切削

刀具的尺寸磨损量NB是在被加工表面的 法线方向上测量的。刀具的尺寸磨损NB与切 削路程l的关系如图4-8所示。新刃磨刀具切 削初期,刀具磨损较剧烈,这段时间的刀具 磨损量称为初期磨损量NB;进入正常磨损阶 段后,磨损量与切削路程成正比,其斜率称 为相对磨损,相对磨损表示每切削1000m路 程刀具的尺寸磨损量;当切削路程 时, 磨损急剧增加,这时应停止切削。 ' l l 图

刀具的尺寸磨损量可用下式计算 ☒无法显示该图片 回NB=NB。+ KB-l≈NB,+ KNal 1000 1000 (4-2 选用新型耐磨刀具材料,合理选用刀具 几何参数和切削用量,正确刃磨刀具,正确 采用冷却润滑液等,均可减沙刀具的尺寸磨 损。必要时,还可采用补偿装置对刀具尺寸 磨损进行自动补偿

刀具的尺寸磨损量可用下式计算 选用新型耐磨刀具材料,合理选用刀具 几何参数和切削用量,正确刃磨刀具,正确 采用冷却润滑液等,均可减少刀具的尺寸磨 损。必要时,还可采用补偿装置对刀具尺寸 磨损进行自动补偿。 ( ) 1000 1000 0 0 0 K l N B K l l N B N B N B N B + − = + (4−2)