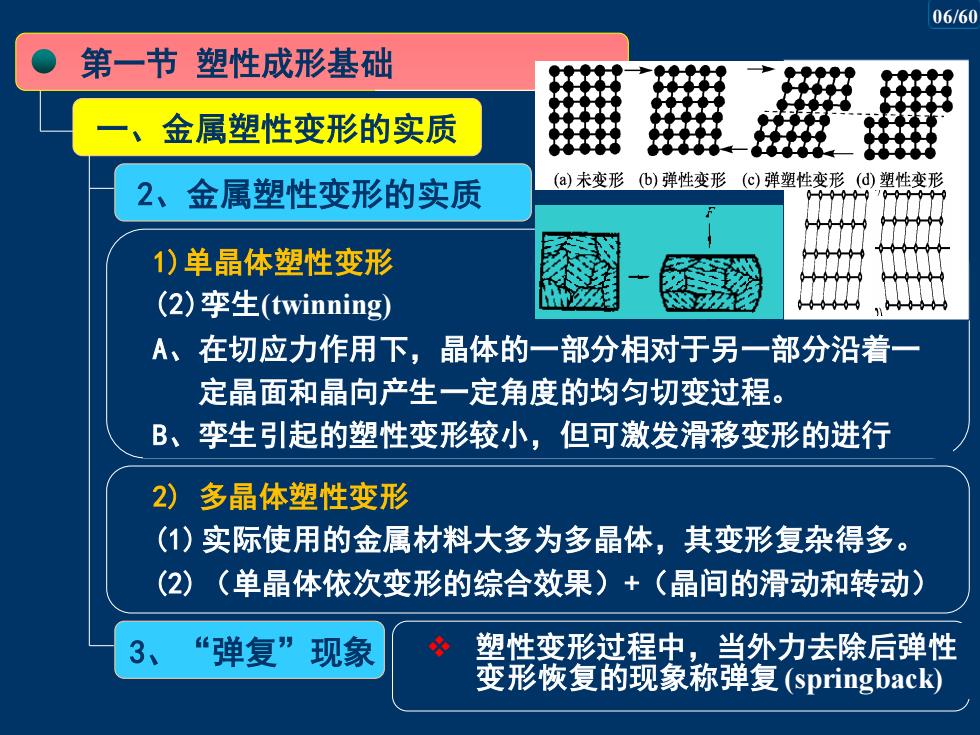

06160 第一节塑性成形基础 金属塑性变形的实质 2、金属塑性变形的实质 (a)未变形(b)弹性变形(c)弹塑性变形(d)塑性变形 1)单晶体塑性变形 (2)孪生(twinning) A、在切应力作用下,晶体的一部分相对于另一部分沿着 定晶面和晶向产生一定角度的均匀切变过程。 B、 孪生引起的塑性变形较小,但可激发滑移变形的进行 2)多晶体塑性变形 ()实际使用的金属材料大多为多晶体,其变形复杂得多。 (2) (单晶体依次变形的综合效果)+(晶间的滑动和转动) 3、 “弹复”现象 塑性变形过程中,当外力去除后弹性 变形恢复的现象称弹复(springback)

一、金属塑性变形的实质 第一节 塑性成形基础 2、金属塑性变形的实质 1)单晶体塑性变形 (2)孪生(twinning) A、在切应力作用下,晶体的一部分相对于另一部分沿着一 定晶面和晶向产生一定角度的均匀切变过程。 B、孪生引起的塑性变形较小,但可激发滑移变形的进行 2) 多晶体塑性变形 (1)实际使用的金属材料大多为多晶体,其变形复杂得多。 (2)(单晶体依次变形的综合效果)+(晶间的滑动和转动) 3、 “弹复”现象 ❖ 塑性变形过程中,当外力去除后弹性 变形恢复的现象称弹复 (springback) 06/60

07160 第一节塑性成形基础 二 塑性变形后金属的组织和性能 回复 再结品 品粒长大 360 强度极限 700 304060084 600 布氏硬度 220 500 内应力 晶粒度 188 400 300 强度 塑性 延伸率% 140 200 、冲击韧性 -120 100 01 0 20 40 60 80 % 变形程度 加热温度 2)) 性能的变化:加工硬化(work-hardening)现象 7十+H,1的且h1 3)冷变形金属加热时组织和性能的变化 ()常温下加工硬化后的状态不易回复到稳定状态。 (2)当温度上升到(0.250.3)T熔时,产生回复现象 (3)当温度上升到0.4T熔时,产生再结晶,加工硬化消除

2) 性能的变化:加工硬化(work-hardening)现象 二、塑性变形后金属的组织和性能 第一节 塑性成形基础 1、冷变形后金属的组织和性能 1) 组织的变化 (1)纤维组织:晶粒及夹杂物沿变形最大方向伸长 (2)亚结构:使晶粒分化为许多位向略有不同的小晶粒 (3)形变织构:当塑性变形很大时,晶粒的位向趋于一致, (4)内应力、变形和开裂。 3) 冷变形金属加热时组织和性能的变化 (1)常温下加工硬化后的状态不易回复到稳定状态 。 (2)当温度上升到(0.25~0.3)T熔时,产生回复现象 (3)当温度上升到0.4T熔时,产生再结晶,加工硬化消除 07/60

0860 ● 第一节塑性成形基础 With proper design, the grain flow can be oriented in the direction of principal stresses (a)锻造曲轴 b)切削加工曲轴 encountered in 图2-59曲轴流线分布 actual use 2)形成纤维组织 (1)热变形后的纤维组织又称“流线(grain f1ow)”组织。 (2)纤维组织不能用热处理消除,只能经锻压等方法消除 (3)设计与制造零件时,应正确控制与使用流线

二、塑性变形后金属的组织和性能 第一节 塑性成形基础 2、热变形后金属的组织和性能 1) 改善组织,力学性能提高 (1)气孔、缩松、微裂纹被压合; (2)粗大的晶粒、夹杂物、树枝晶被击碎、细化; (3)成分偏析在温度与压力下通过扩散得到均匀化。 2) 形成纤维组织 (1)热变形后的纤维组织又称“流线(grain flow)”组织。 (2)纤维组织不能用热处理消除,只能经锻压等方法消除 (3)设计与制造零件时,应正确控制与使用流线。 08/60 With proper design, the grain flow can be oriented in the direction of principal stresses encountered in actual use

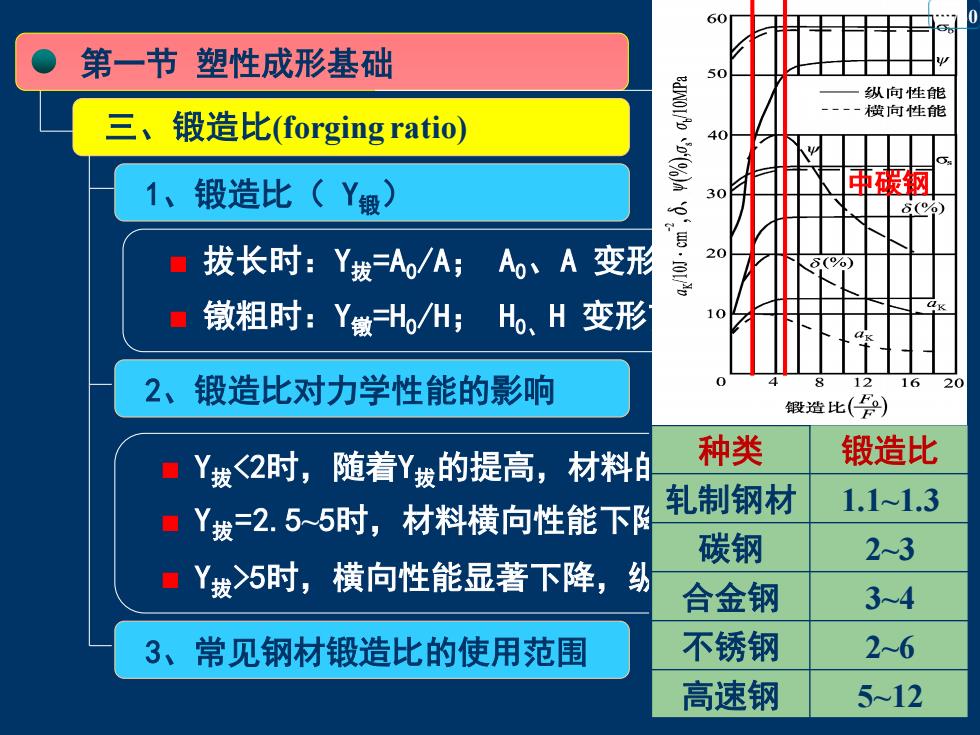

60 第一节塑性成形基础 50 纵向性能 三、锻造比(forging ratio) 一~横向性能 1、 锻造比(Y锻 中碳钢 拔长时:Y拔=Ao/A; AA变形 月。 (9o 镦粗时:Y徽H/H;Ho、H变形 2、锻造比对力学性能的影响 】2 16 20 锻造比(会) ·Y拔<2时,随着Y拔的提高,材料白 种类 锻造比 ■Y拔2.5~5时,材料横向性能下附 轧制钢材 1.1-1.3 碳钢 2-3 Y拔5时,横向性能显著下降,外 合金钢 34 3、常见钢材锻造比的使用范围 不锈钢 2~6 高速钢 5~12

三、锻造比(forging ratio) 第一节 塑性成形基础 1、锻造比( Y锻) 拔长时:Y拔=A0/A; A0、A 变形前、后的横截面积 镦粗时:Y镦=H0/H; H0、 H 变形前、后的高度 2、锻造比对力学性能的影响 Y拔<2时,随着Y拔的提高,材料的力学性能提高; Y拔=2.5~5时,材料横向性能下降,纵向性能提高; Y拔>5时,横向性能显著下降,纵向性能基本变。 3、常见钢材锻造比的使用范围 种类 锻造比 轧制钢材 1.1~1.3 碳钢 2~3 合金钢 3~4 不锈钢 2~6 高速钢 5~12 中碳钢 09/60

10/60 第一节塑性成形基础 四、金属的锻造性能 金属的可锻性( 1、金属的本质 forgeability)是衡量材 料在经受压力加工时获 1)化学成分 得优质零件难易程度的 冬不同化学成分的金属具有 个工艺性能。 不同的锻造性能: 可锻性常用金属的塑性 变形和变形抗力来综合 纯金属>合金; 衡量。 低碳钢>高碳钢; 金属的锻造性能取决于 低合金钢>高合金钢 金属的本质和加工条件 2)金属组织 冬成分相同但组织不同的金属具有不同的锻造性能; 纯金属与固溶体的可锻性能好,碳化物的可锻性能差; 铸态柱状晶组织及粗晶粒的可锻性差,均匀细小晶粒的好

四、金属的锻造性能 第一节 塑性成形基础 金属的可锻性( forgeability)是衡量材 料在经受压力加工时获 得优质零件难易程度的 一个工艺性能。 可锻性常用金属的塑性 变形和变形抗力来综合 衡量。 金属的锻造性能取决于 金属的本质和加工条件 1、金属的本质 1)化学成分 ❖ 不同化学成分的金属具有 不同的锻造性能: 纯金属 合金; 低碳钢 高碳钢; 低合金钢 高合金钢 2)金属组织 ❖ 成分相同但组织不同的金属具有不同的锻造性能; ❖ 纯金属与固溶体的可锻性能好,碳化物的可锻性能差; ❖ 铸态柱状晶组织及粗晶粒的可锻性差,均匀细小晶粒的好 10/60