实验一滑动轴承实验 实验目的 1.观察滑动轴承的动压油膜形成过程与现象 2.通过实验,绘出滑动轴承的特性曲线。 3.了解摩擦因数、转速等数据的测量方法。 4.通过实验数据处理,绘制出滑动轴承径向油膜压力分布曲线与承载量曲线。 二、实验台结构及其工作原理 14 9101218 7/ 81 图11 实验台结构如图9一1所示:它由底座1,箱体2,轴3,轴瓦4,压力表5,加载砝码6,加我杠 杆7、8,测力百分表9,测距杠杆14,测力弹簧片10,控制面板11,V型传送带12,直流电机13等组 成。 轴瓦4与测矩杠杆14联成一体,压在轴上,直流电动机13通过V刑传动带12取动轴3旅转 箱体内装有足够的润滑油,轴将润滑油带到轴与轴瓦之间。当轴不转时,轴与轴瓦之间是直接接触的。 开始启动时,当轴转速很低,轴与轴瓦之间处于半干摩擦状态,当轴的转速达到足够高时,在轴与轴 瓦之间形成动压油膜,将它们完全隔开。 Q=K·A (W) 当轴旋转时,由于摩擦力矩的作用,在测矩杠杆14与测力弹簧片10的触点处产生作用力Q,其 大小可由测力表(百分表)测出 式中:K一 弹簧片刚度系数/格) 测力表读数 (格,1格=0.01mm) 设轴与轴瓦之间的摩擦力为F,根据力矩平衡条件,可得: F号=QL=K.A-L (N.mm)

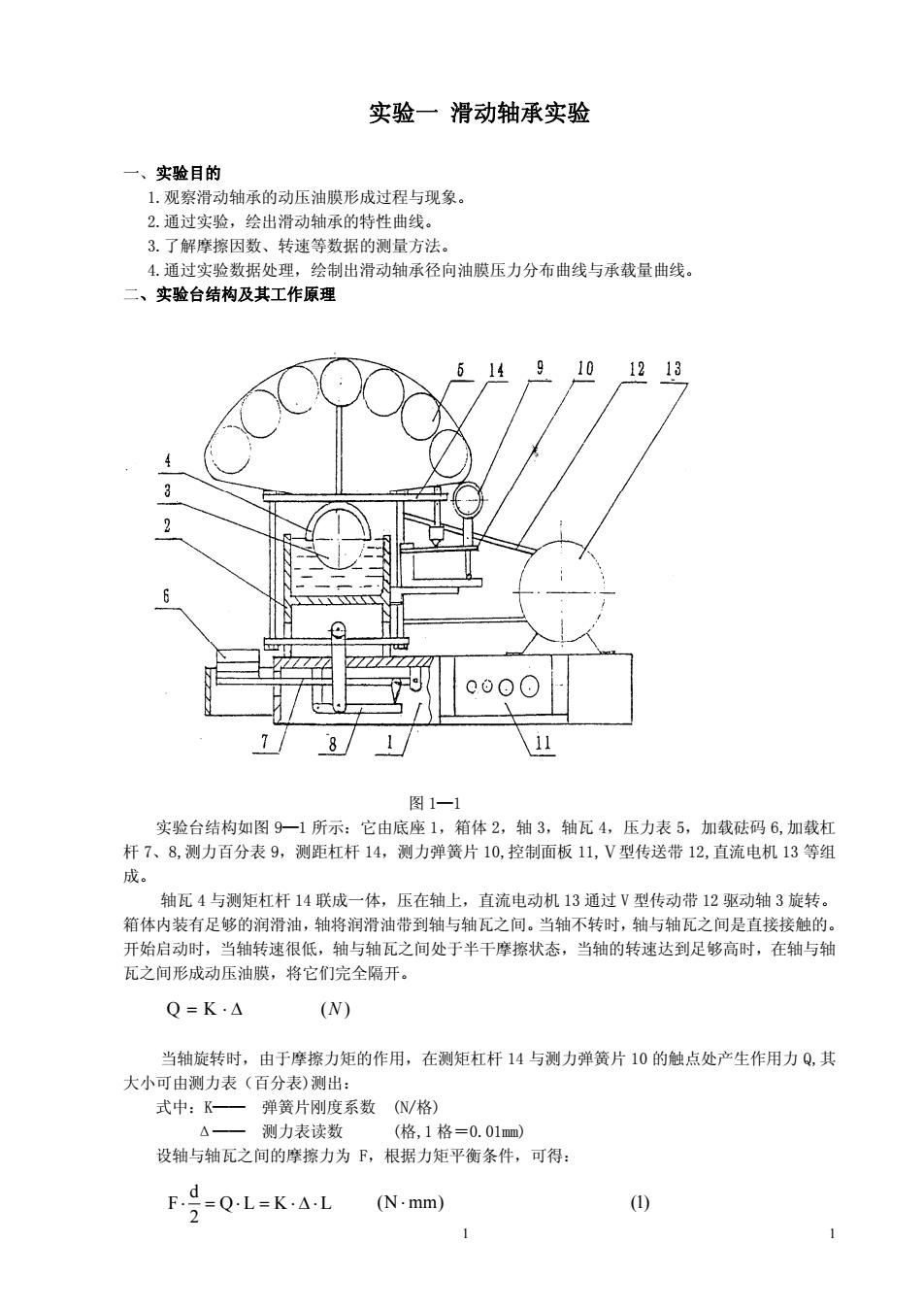

实验一 滑动轴承实验 一、实验目的 1.观察滑动轴承的动压油膜形成过程与现象。 2.通过实验,绘出滑动轴承的特性曲线。 3.了解摩擦因数、转速等数据的测量方法。 4.通过实验数据处理,绘制出滑动轴承径向油膜压力分布曲线与承载量曲线。 二、实验台结构及其工作原理 图 1—1 实验台结构如图 9—1 所示:它由底座 1,箱体 2,轴 3,轴瓦 4,压力表 5,加载砝码 6,加载杠 杆 7、8,测力百分表 9,测距杠杆 14,测力弹簧片 10,控制面板 11,Ⅴ型传送带 12,直流电机 13 等组 成。 轴瓦 4 与测矩杠杆 14 联成一体,压在轴上,直流电动机 13 通过 V 型传动带 12 驱动轴 3 旋转。 箱体内装有足够的润滑油,轴将润滑油带到轴与轴瓦之间。当轴不转时,轴与轴瓦之间是直接接触的。 开始启动时,当轴转速很低,轴与轴瓦之间处于半干摩擦状态,当轴的转速达到足够高时,在轴与轴 瓦之间形成动压油膜,将它们完全隔开。 Q ) K Δ⋅= (N 当轴旋转时,由于摩擦力矩的作用,在测矩杠杆 14 与测力弹簧片 10 的触点处产生作用力 Q,其 大小可由测力表(百分表)测出: 式中:K—— 弹簧片刚度系数 (N/格) Δ—— 测力表读数 (格,1 格=0.01mm) 设轴与轴瓦之间的摩擦力为 F,根据力矩平衡条件,可得: LKLQ 2 d F ⋅Δ⋅=⋅=⋅ ⋅ )mmN( )1( 1 1

F.g-0-L-K.A.L (a) (1) F=2L.K.A d (N) 式中:d一轴的直径(60mm) L一测力杠杆的力臂长(160)(轴中心至测距杠触头一端的距离) 的自作露于轴瓦上的线荷广是由砝码通过加纹轩系线18加正去的,它还包括加线系统和箱配一 W=iG+Gp =42.627G+342 0 式中:G一砝玛6的重力 0 G—轴瓦、压力计等自重力,为342公 一加载系统杠杆比,为42.62 因此轴与轴瓦之间的摩擦因数『可用下式计算: f=F 3 (MPa) d.B 而单位压力q可用下式计算: 式中:B一轴瓦宽度(mm) 在轴瓦宽度的中间,沿圆周均布钻有7个直径为中1m的小孔(图2),每个小孔联接一个压力表。 当轴的转速达到一定数值,在杠杆系统上加适当的砝码重量,轴与轴瓦间就会形成动压油膜 呈液体 摩擦状态。此时,从压力表上就可看到滑动轴承沿圆周各点的径向油膜压力,记录下各压力表上显示 的压力值,选定一定比例尺,便可绘制出径向油膜压力分布曲线(图1一5)。 图1一2 三、实验台有关数据 1.轴瓦:材料一ZQAL9一4 表面粗糙度一1.6

LKLQ d F ⋅Δ⋅=⋅=⋅ 2 (Nm) (1) Δ⋅= d LK F 2 Δ⋅ ⋅ = d KL2 F )N( 式中: d—— 轴的直径 (60mm) L—— 测力杠杆的力臂长(160mm)(轴中心至测距杠触头一端的距离) 而作用于轴瓦上的载荷 W 是由砝码通过加载杠杆系统 7、8 加上去的,它还包括加载系统和轴瓦 的自重,故有: W=iG+G0 =42.627G+342 (N) 式中:G ——砝玛 6 的重力 (N) G0——轴瓦、压力计等自重力,为 342N i——加载系统杠杆比,为 42.627 因此轴与轴瓦之间的摩擦因数 f 可用下式计算: W F f = )2( Bd W q ⋅ = )MPa( 而单位压力 q 可用下式计算: 式中:B——轴瓦宽度(mm) 在轴瓦宽度的中间,沿圆周均布钻有 7 个直径为φ1mm 的小孔(图 2),每个小孔联接一个压力表。 当轴的转速达到一定数值,在杠杆系统上加适当的砝码重量,轴与轴瓦间就会形成动压油膜,呈液体 摩擦状态。此时,从压力表上就可看到滑动轴承沿圆周各点的径向油膜压力,记录下各压力表上显示 的压力值,选定一定比例尺,便可绘制出径向油膜压力分布曲线(图 1—5a)。 图 1—2 三、实验台有关数据 1.轴瓦:材料—— ZQAL 9—4 表面粗糙度——1.6 2 2

宽度 -B=75m 2.轴:材料一45 表面粗糙度 -0.8 直径 -d=60m 3.电动机:型号 130SZ02 领定功率 -P=355W 额定转速 n=1500r/min 4.V带传动:型号 -0形 内周长 =1120m 根数 2=2 中心距 ,a=350mm 传动比 -i=3.175 5.润滑油:牌号 45号机油 粘度 1=0.34(Pa·S 6.加力杠杆比:42.627 7.测矩杠杆力臂长 L=160mm 测力弹簧片刚度系数 -K= N/格 四、实验操作 1准冬丁作 )检查实验台,使各个机件处于完好状态 2)检查实验台地线是否接好: 3)在箱体油池中注入足够最的经过过滤的45号机油: 4)去掉加载法码6: 5)在弹簧片瑞部安装百分表,伸其触头与底感接触并有一定予压估 6)为保证图3所示电路中轴与轴瓦之间除通过直接接触外,其它部分是绝缘的,轴瓦不得与轴座 相接融。 2.实验内容与实验方法 )观察动压油膜的形成过程与现象 动压油膜形成过时程中的现象。我们可通过观察油膜形成过程的电路系统来观察。 电路系统如图1一3所示 图1一3观测油膜形成过程电路图 当主轴没有转动时,轴与轴瓦是接融的,接通开关K,有较大的电流流过灯泡,可以看到灯光很 3 3

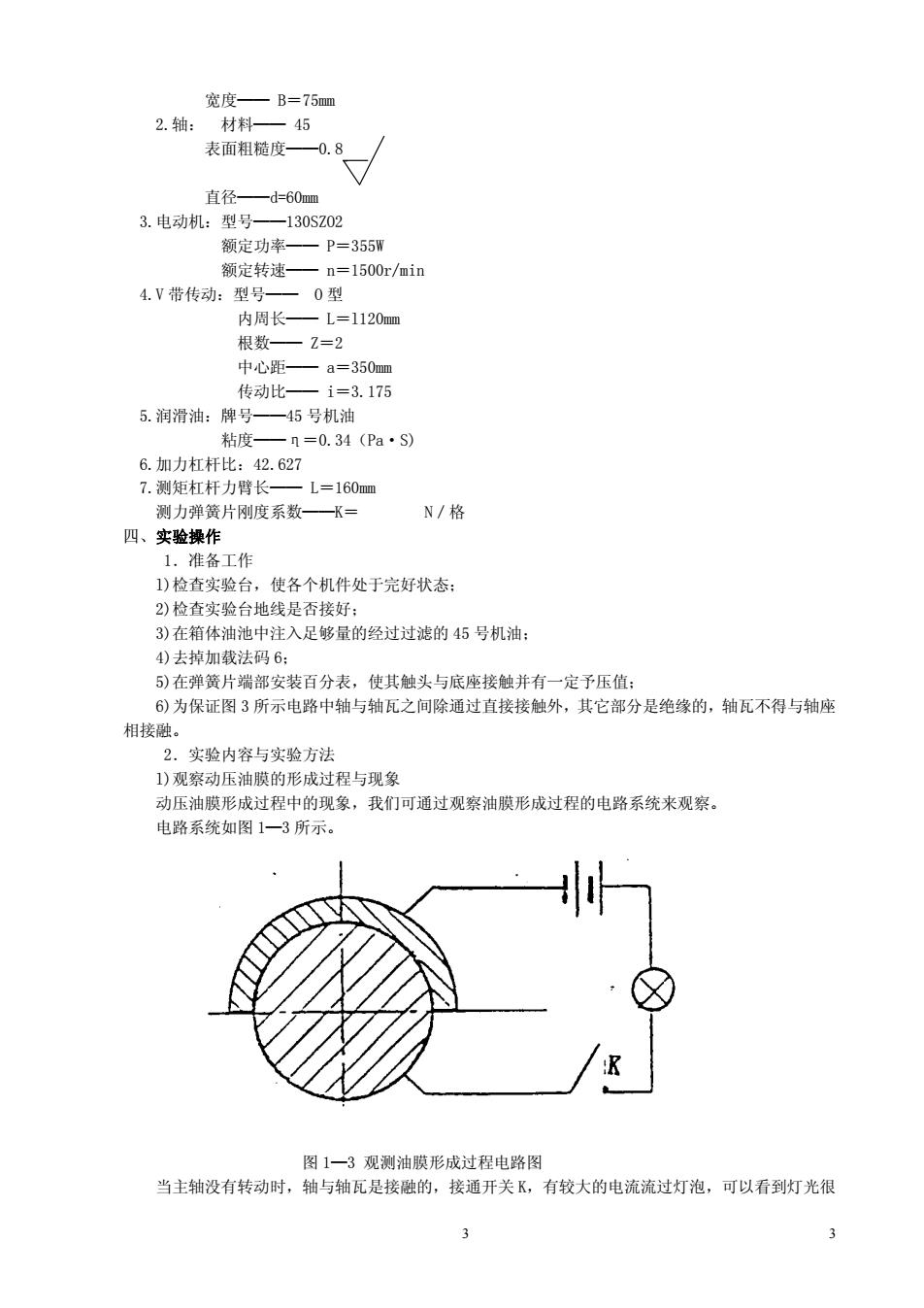

宽度—— B=75mm 2.轴: 材料—— 45 表面粗糙度——0.8 直径——d=60mm 3.电动机:型号——130SZO2 额定功率—— P=355W 额定转速—— n=1500r/min 4.V 带传动:型号—— O 型 内周长—— L=l120mm 根数—— Z=2 中心距—— a=350mm 传动比—— i=3.175 5.润滑油:牌号——45 号机油 粘度——η=0.34(Pa·S) 6.加力杠杆比:42.627 7.测矩杠杆力臂长—— L=160mm 测力弹簧片刚度系数——K= N/格 四、实验操作 1.准备工作 l)检查实验台,使各个机件处于完好状态; 2)检查实验台地线是否接好; 3)在箱体油池中注入足够量的经过过滤的 45 号机油; 4)去掉加载法码 6; 5)在弹簧片端部安装百分表,使其触头与底座接触并有一定予压值; 6)为保证图 3 所示电路中轴与轴瓦之间除通过直接接触外,其它部分是绝缘的,轴瓦不得与轴座 相接融。 2.实验内容与实验方法 l)观察动压油膜的形成过程与现象 动压油膜形成过程中的现象,我们可通过观察油膜形成过程的电路系统来观察。 电路系统如图 1—3 所示。 图 1—3 观测油膜形成过程电路图 当主轴没有转动时,轴与轴瓦是接融的,接通开关 K,有较大的电流流过灯泡,可以看到灯光很 3 3

亮。 当主轴在很低的转速下慢慢转动时,主轴把油带入轴与轴瓦之间,形成部分润滑油膜,由于油为 绝缘体,使金属接触面积减小,使电路中的电流减小,因而灯光亮度变暗。 当主轴转速再提高时,轴与轴瓦之间形成了很薄的压力油膜,将轴与轴瓦分开,灯泡就不克了, 这时我们就得知动压油漠已经形成。 2)求出滑动轴承在刚启动时的摩擦力矩与摩擦因数 实验时,可以用手缓慢地转动V型带轮(这时要求不加砝码,载荷只是杠杆系统的自重G,或 者也可慢慢启动电动机,当轴刚有转动趋势的时候,读出并记下百分表的最大格数。为了保证数据记 录的准确性,需要重复做三次, 1中,根据记录的数据,代入(①),(2)式子 求出启动时的摩擦力矩和摩擦因数,最后求得一个平均值。 3)绘制滑动轴承的特性曲线 滑动轴承的n/q一f特性曲线如图4的所示,参数n为油的粘度,它是受压力和温度影响的。但 由于本实验进行的时间短,压力也不大(在5P妇三50大气压以下)温度变化也不大,因此把油的粘度 近似地看做一个常数。根据查表可得45号机械油在室温(20℃)时的动力粘度=0.34Pa·S。而n为 转速,是个变量。可实际测得。▣为平均单位线荷(也称比压)可用下式计算: 式中:胃为载荷:d为主轴的直径:B为轴瓦宽度:f为摩擦因数。 f ao 0 nn/q 图1一4滑动轴承nn/ 一f曲线 从特性曲线图可以看出,摩擦因数的大小是和转速有关的,主轴刚启动时,轴与轴瓦为半干摩 擦,此时摩擦因数是很大的。随着转速的增加,压力油膜使轴与轴瓦的接触面积不断减小,摩擦因数 明显下降,当达到临界点后为液体摩擦区,即为滑动轴承的正常工作区域。实验时,我们用改变转 速n(即改变nn/a),将各转速下所对应的摩擦力矩和摩擦因数求出,记录在表2中(并绘出nn/ 一f特性曲线)。 具体实验方法参看使用说明书。 4)绘制轴承径向油膜压力分布曲线 启动电机,控制转速在250一300r/血i,然后加上载荷,观察指示灯泡,看是否形成油膜,当形 成压力油膜后,待各压力表的压力值稳定后,由左向右依次记录各压力表的压力值,并记录在表3中。 根据测出的油压大小按一定比例绘制油压分布曲线,如图5a所示。且体画法是沿若圆周表面从左向 右画出角度分别为2 °30',45,6730',90,11230',135,15730'等分,得出油孔点1,2,3,4,5,6,7 位置。通过这些点与圆心4连线,在它们的延长线上,将压力表测出的压力值(比例:0.1MP=5m 画出压力向量1一1',2一2',…,7一7’经1’2’7’各点连成平滑曲线,这就是位于轴承中部 截面的油膜径向压力分布曲线。 4

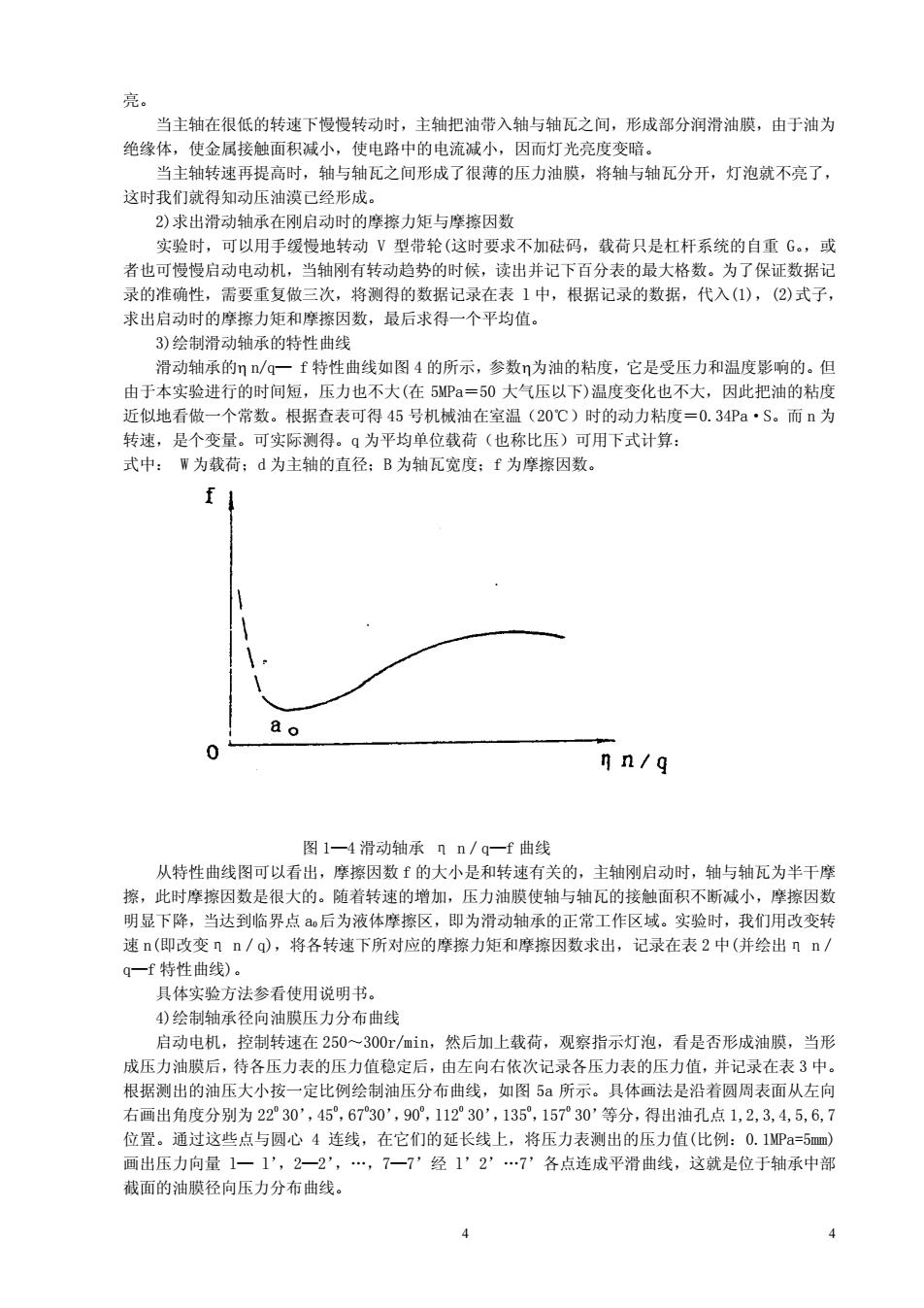

亮。 当主轴在很低的转速下慢慢转动时,主轴把油带入轴与轴瓦之间,形成部分润滑油膜,由于油为 绝缘体,使金属接触面积减小,使电路中的电流减小,因而灯光亮度变暗。 当主轴转速再提高时,轴与轴瓦之间形成了很薄的压力油膜,将轴与轴瓦分开,灯泡就不亮了, 这时我们就得知动压油漠已经形成。 2)求出滑动轴承在刚启动时的摩擦力矩与摩擦因数 实验时,可以用手缓慢地转动 V 型带轮(这时要求不加砝码,载荷只是杠杆系统的自重 G。,或 者也可慢慢启动电动机,当轴刚有转动趋势的时候,读出并记下百分表的最大格数。为了保证数据记 录的准确性,需要重复做三次,将测得的数据记录在表 l 中,根据记录的数据,代入(1),(2)式子, 求出启动时的摩擦力矩和摩擦因数,最后求得一个平均值。 3)绘制滑动轴承的特性曲线 滑动轴承的η n/q— f 特性曲线如图 4 的所示,参数η为油的粘度,它是受压力和温度影响的。但 由于本实验进行的时间短,压力也不大(在 5MPa=50 大气压以下)温度变化也不大,因此把油的粘度 近似地看做一个常数。根据查表可得 45 号机械油在室温(20℃)时的动力粘度=0.34Pa·S。而 n 为 转速,是个变量。可实际测得。q 为平均单位载荷(也称比压)可用下式计算: 式中: W 为载荷;d 为主轴的直径;B 为轴瓦宽度;f 为摩擦因数。 dB W q = )MPa( 图 1—4 滑动轴承 η n/q—f 曲线 从特性曲线图可以看出,摩擦因数 f 的大小是和转速有关的,主轴刚启动时,轴与轴瓦为半干摩 擦,此时摩擦因数是很大的。随着转速的增加,压力油膜使轴与轴瓦的接触面积不断减小,摩擦因数 明显下降,当达到临界点 a0后为液体摩擦区,即为滑动轴承的正常工作区域。实验时,我们用改变转 速 n(即改变η n/q),将各转速下所对应的摩擦力矩和摩擦因数求出,记录在表 2 中(并绘出η n/ q—f 特性曲线)。 具体实验方法参看使用说明书。 4)绘制轴承径向油膜压力分布曲线 启动电机,控制转速在 250~300r/min,然后加上载荷,观察指示灯泡,看是否形成油膜,当形 成压力油膜后,待各压力表的压力值稳定后,由左向右依次记录各压力表的压力值,并记录在表 3 中。 根据测出的油压大小按一定比例绘制油压分布曲线,如图 5a 所示。具体画法是沿着圆周表面从左向 右画出角度分别为 220 30’,450 ,670 30’,900 ,l120 30’,1350 ,1570 30’等分,得出油孔点 1,2,3,4,5,6,7 位置。通过这些点与圆心 4 连线,在它们的延长线上,将压力表测出的压力值(比例:0.1MPa=5mm) 画出压力向量 l— l’,2—2’,…,7—7’经 l’2’…7’各点连成平滑曲线,这就是位于轴承中部 截面的油膜径向压力分布曲线。 4 4

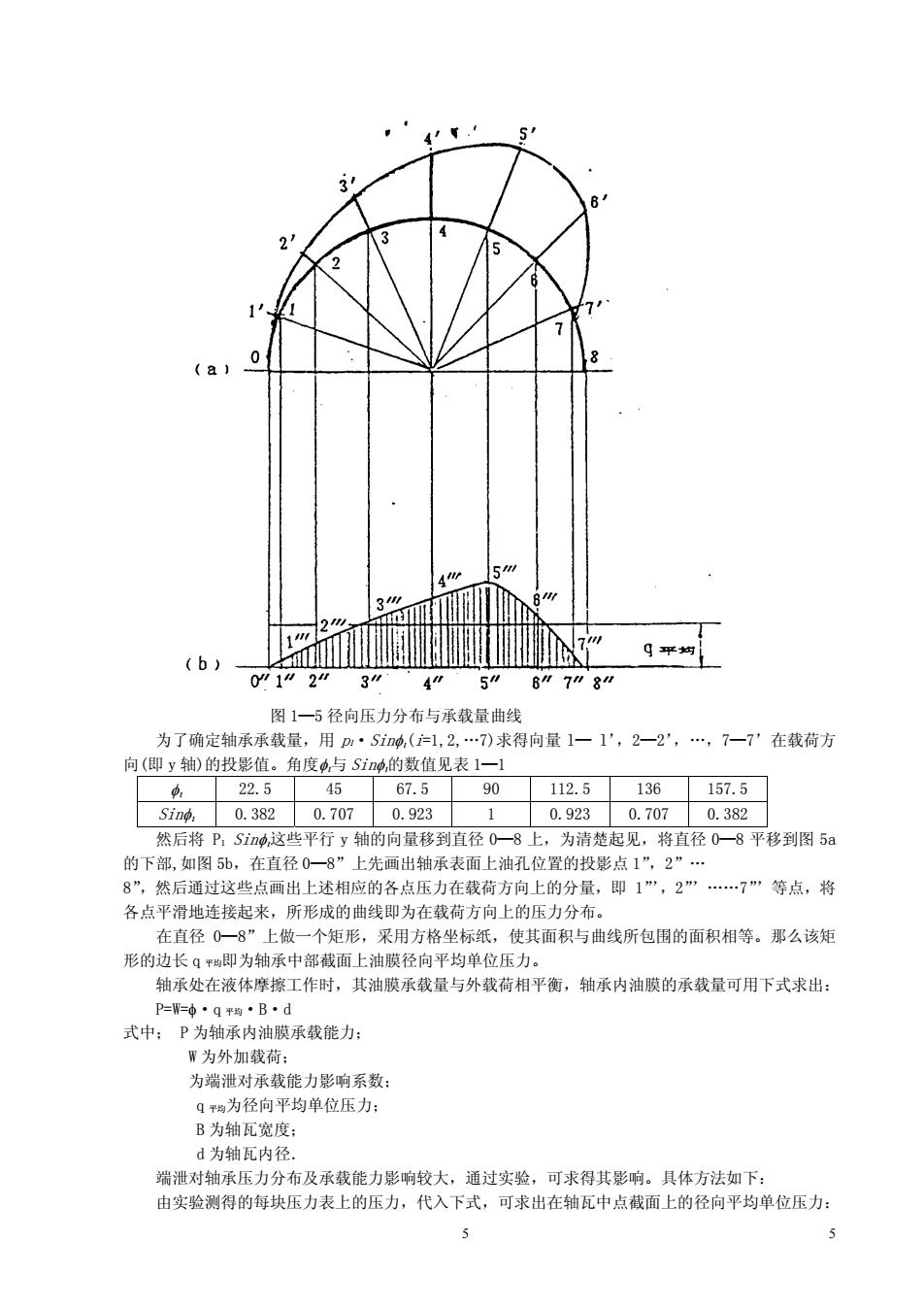

4 (b) 4n5 图1一5径向压力分布与承载量曲线 为了确定轴承承载量,用m·Si,(户l,2, 7)求得向量1一1,2-2',…,7-7在载荷方 向(即y轴)的投影值。角度与Sn的数值见表1一】 22.5 45 67.5 90112.5136157.5 Sind.0.3820.7070.923 10.923 0.7070.382 然后将5i这些平行y轴的向量移到直径0一-8上,为清她起见,将直径0一8平移到图5a 的下部,如图5b,在直径0一8 上先画出轴承表面上油孔位置的投影点1”,2” 8”,然后通过这些点画出上述相应的各点压力在载荷方向上的分量,即1”,2”…7”等点,将 各点平滑地连接起来,所形成的曲线即为在载荷方向上的压力分布。 在直径0一8”上做一个矩形,采用方格华标纸,使其面积与曲线所包用的面积相等。那么该矩 形的边长q即为轴承中部截面上油膜径向平均单位压力。 轴承处在液体摩擦工作时,其油膜承载量与外载荷相平衡,轴承内油膜的承载量可用下式求出: P=W=◆·q·B·d 式中:P为轴承内油膜承载能力: 胃为外加载荷: 为瑞泄对承载能力影响系数: Q为径向平均单位压力: B为轴瓦宽度 d为轴瓦内径. 端泄对轴承压力分布及承载能力影响较大,通过实验,可求得其影响。具体方法如下: 由实验测得的每块压力表上的压力,代入下式,可求出在轴瓦中点截面上的径向平均单位压力: 5

图 1—5 径向压力分布与承载量曲线 为了确定轴承承载量,用 p1·Sinφι(i=1,2,…7)求得向量 l— l’,2—2’,…,7—7’在载荷方 向(即 y 轴)的投影值。角度φι与 Sinφι的数值见表 1—1 φι 22.5 45 67.5 90 112.5 136 157.5 Sinφι 0.382 0.707 0.923 1 0.923 0.707 0.382 然后将 P1 Sinφι这些平行 y 轴的向量移到直径 0—8 上,为清楚起见,将直径 0—8 平移到图 5a 的下部,如图 5b,在直径 0—8”上先画出轴承表面上油孔位置的投影点 1”,2”… 8”,然后通过这些点画出上述相应的各点压力在载荷方向上的分量,即 1”’,2”’……7”’等点,将 各点平滑地连接起来,所形成的曲线即为在载荷方向上的压力分布。 在直径 0—8”上做一个矩形,采用方格坐标纸,使其面积与曲线所包围的面积相等。那么该矩 形的边长 q 平均即为轴承中部截面上油膜径向平均单位压力。 轴承处在液体摩擦工作时,其油膜承载量与外载荷相平衡,轴承内油膜的承载量可用下式求出: P=W=φ·q 平均·B·d 式中; P 为轴承内油膜承载能力; W 为外加载荷; 为端泄对承载能力影响系数; q 平均为径向平均单位压力; B 为轴瓦宽度; d 为轴瓦内径. 端泄对轴承压力分布及承载能力影响较大,通过实验,可求得其影响。具体方法如下: 由实验测得的每块压力表上的压力,代入下式,可求出在轴瓦中点截面上的径向平均单位压力: 5 5