3.工序的集中与分散 工序集中特点 1)减少工件安装次数,有利于保证位置精度,减少拆装工件的辅助时间。 2)工序数少,减少机床和工人数,节省场地面积,简化生产计划和组织。 3)采用高效专用设备,生产效率高。但一次投资增大,设备调整、维修复 杂,生产准备工作量大,产品转换费时。 4)不利于加工阶段得划分。 工序分散特点 )机床设备和工艺装备简单,调整维修方便,工人易掌握操作技术。 2)工序数多,可采用最合理的切削用量,减少机动时间。 3)生产准备工作量少,易于平衡工序时间,易于产品更换。 4) 设备数量多,操作工人数量多。 单件小批量生产,重型工件,只能采用工序集中;大批大量生产中结构简单 刚性差的工件,精度要求高的工件,需划分加工阶段时,可采用工序分散

过程装备制造工艺 2023/11/3 3. 工序的集中与分散 工序集中特点 工序分散特点 1)减少工件安装次数,有利于保证位置精度,减少拆装工件的辅助时间。 2)工序数少,减少机床和工人数,节省场地面积,简化生产计划和组织。 3)采用高效专用设备,生产效率高。但一次投资增大,设备调整、维修复 杂,生产准备工作量大,产品转换费时。 4)不利于加工阶段得划分。 1)机床设备和工艺装备简单,调整维修方便,工人易掌握操作技术。 2)工序数多,可采用最合理的切削用量,减少机动时间。 3)生产准备工作量少,易于平衡工序时间,易于产品更换。 4)设备数量多,操作工人数量多。 单件小批量生产,重型工件,只能采用工序集中;大批大量生产中结构简单 刚性差的工件,精度要求高的工件,需划分加工阶段时,可采用工序分散

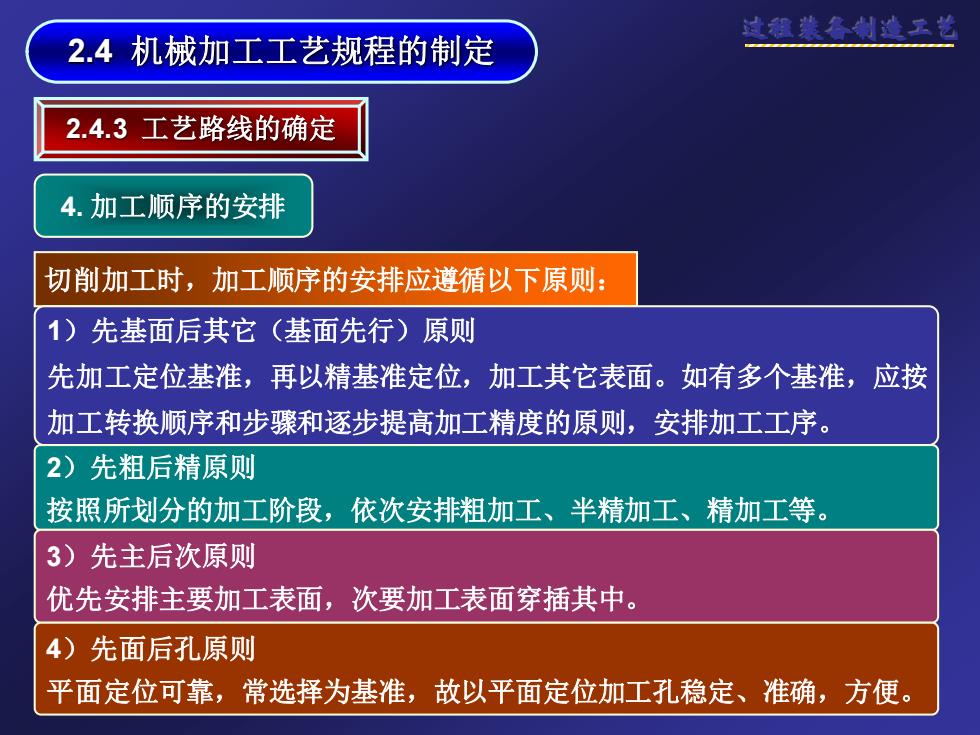

2.4机械加工工艺规程的制定 2.4.3工艺路线的确定 4.加工顺序的安排 切削加工时,加工顺序的安排应遵循以下原则: 1)先基面后其它(基面先行)原则 先加工定位基准,再以精基准定位,加工其它表面。如有多个基淮,应按 加工转换顺序和步骤和逐步提高加工精度的原则,安排加工工序。 2)先粗后精原则 按照所划分的加工阶段,依次安排粗加工、半精加工、精加工等。 3)先主后次原则 优先安排主要加工表面,次要加工表面穿插其中。 4)先面后孔原则 平面定位可靠,常选择为基准,故以平面定位加工孔稳定、准确,方便

过程装备制造工艺 2023/11/3 4. 加工顺序的安排 切削加工时,加工顺序的安排应遵循以下原则: 1)先基面后其它(基面先行)原则 先加工定位基准,再以精基准定位,加工其它表面。如有多个基准,应按 加工转换顺序和步骤和逐步提高加工精度的原则,安排加工工序。 2.4.3 工艺路线的确定 2)先粗后精原则 按照所划分的加工阶段,依次安排粗加工、半精加工、精加工等。 3)先主后次原则 优先安排主要加工表面,次要加工表面穿插其中。 4)先面后孔原则 平面定位可靠,常选择为基准,故以平面定位加工孔稳定、准确,方便。 2.4 机械加工工艺规程的制定

2.4机械加工工艺规程的制定 2.4.3工艺路线的确定 4.加工顺序的安排 有热处理工序时,热处理工序的安排原则: 1)退火、正火目的是消除组织的不均匀,细化晶粒,改善切削性能。 常安排在毛坯加工后,粗加工前进行。 2)时效处理目的是消除毛坯制造和机械加工过程中所产生的内应力。 常安排在毛坯加工后,或粗加工后精加工前进行。 3)调质处理目的是改善加工性能,提高零件综合力学性能。 常安排在粗加工后,半精加工前进行。 4)淬火、渗碳、渗氮等最终热处理目的是提高零件的硬度和耐磨性。 常安排在精加工前进行。 20291113

过程装备制造工艺 2023/11/3 4. 加工顺序的安排 有热处理工序时,热处理工序的安排原则: 1)退火、正火 目的是消除组织的不均匀,细化晶粒,改善切削性能。 常安排在毛坯加工后,粗加工前进行。 2.4.3 工艺路线的确定 2)时效处理 目的是消除毛坯制造和机械加工过程中所产生的内应力。 常安排在毛坯加工后,或粗加工后精加工前进行。 3)调质处理 目的是改善加工性能,提高零件综合力学性能。 常安排在粗加工后,半精加工前进行。 4)淬火、渗碳、渗氮等最终热处理 目的是提高零件的硬度和耐磨性。 常安排在精加工前进行。 2.4 机械加工工艺规程的制定

2.4机械加工工艺规程的制定 2.4.3工艺路线的确定 4.加工顺序的安排 辅助工序的安排原则: 去毛刺、倒棱、清洗、防锈、退磁等辅助工序,根据实际需要安排。 通常,去毛刺、倒棱、清洗安排在切削加工后,装配前进行;退磁安排在 清洗前进行;防锈安排在总检验合格后进行。 检验的安排需在工艺规程中体现。 1)工时多的关键工序前后; 2)零件进行热处理或转换车间前后; 3)各加工阶段前后; 4)零件全部加工完毕后。 2029111③

过程装备制造工艺 2023/11/3 4. 加工顺序的安排 辅助工序的安排原则: 去毛刺、倒棱、清洗、防锈、退磁等辅助工序,根据实际需要安排。 通常,去毛刺、倒棱、清洗安排在切削加工后,装配前进行;退磁安排在 清洗前进行;防锈安排在总检验合格后进行。 2.4.3 工艺路线的确定 检验的安排 需在工艺规程中体现。 1)工时多的关键工序前后; 2)零件进行热处理或转换车间前后; 3)各加工阶段前后; 4)零件全部加工完毕后。 2.4 机械加工工艺规程的制定

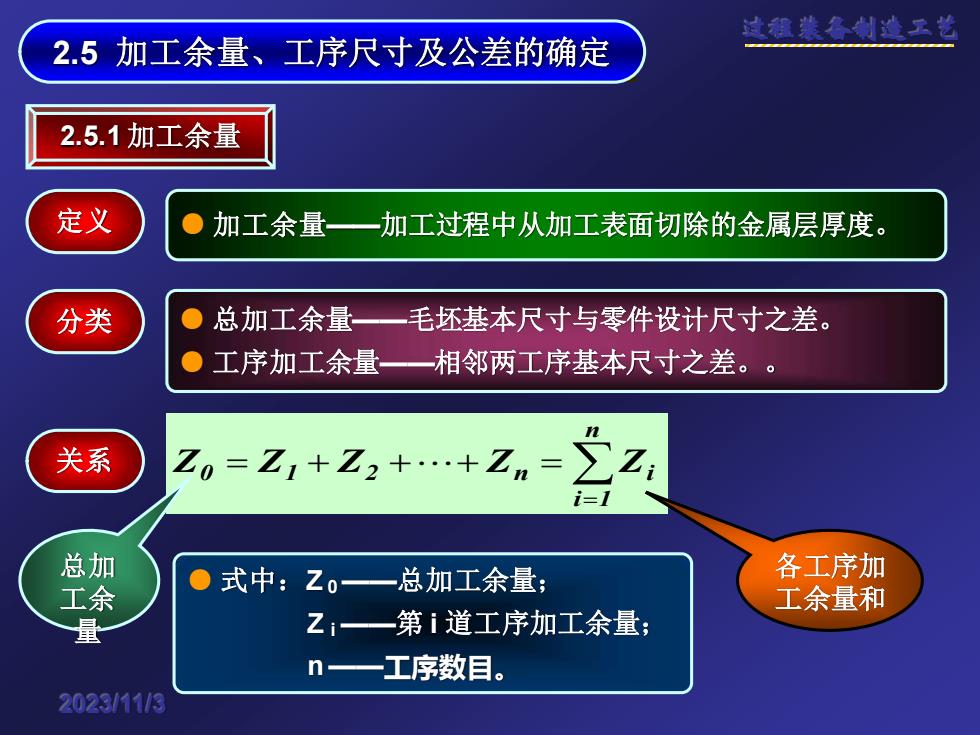

2.5加工余量、工序尺寸及公差的确定 兰组装每制地系光 2.5.1加工余量 定义 。加工余量一加工过程中从加工表面切除的金属层厚度。 分类 总加工余量一毛坯基本尺寸与零件设计尺寸之差。 。工序加工余量一相邻两工序基本尺寸之差。。 关系 Z0=Z,+Z3++Z。=22 总加 ● 式中:Z0一总加工余量; 各工序加 工余 工余量和 Z一第i道工序加工余量; n一工序数目。 2023/111/3

过程装备制造工艺 2023/11/3 ● 总加工余量——毛坯基本尺寸与零件设计尺寸之差。 ● 工序加工余量——相邻两工序基本尺寸之差。。 ● 式中:Z 0 ——总加工余量; Z i ——第 i 道工序加工余量; n ——工序数目。 2.5.1 加工余量 分类 定义 ● 加工余量——加工过程中从加工表面切除的金属层厚度。 关系 = = + + + = n i 1 Z0 Z1 Z2 Zn Zi 总加 工余 量 各工序加 工余量和 2.5 加工余量、工序尺寸及公差的确定