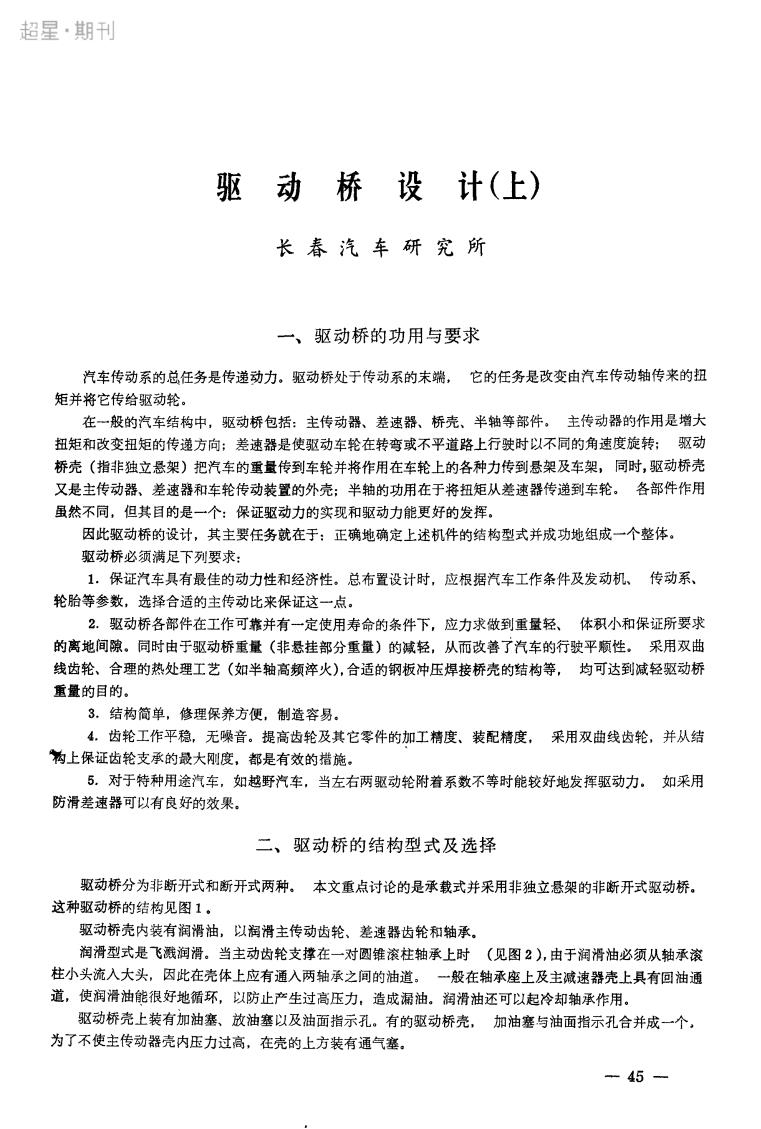

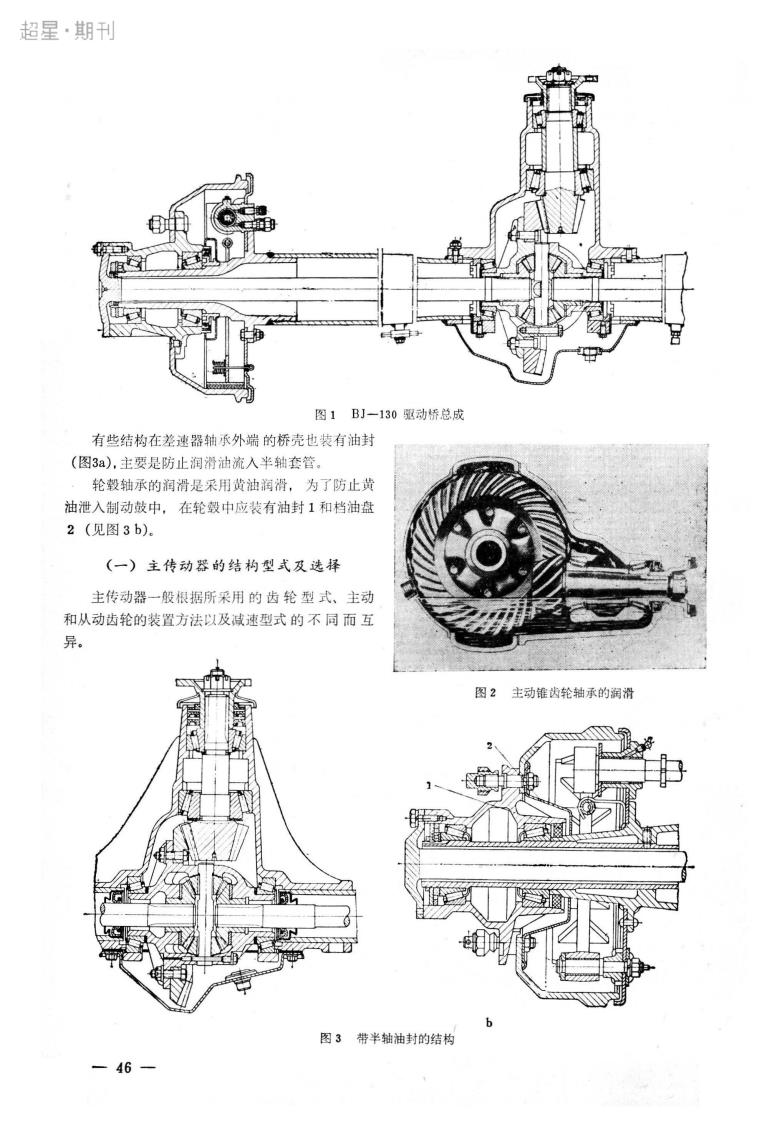

超星·期刊驱动桥设计(上)长春汽车研究所一、驱动桥的功用与要求汽车传动系的总任务是传递动力。驱动桥处于传动系的末端,它的任务是改变由汽车传动轴传来的扭矩并将它传给驱动轮。在一般的汽车结构中,驱动桥包括:主传动器、差速器、桥壳、半轴等部件。主传动器的作用是增大扭矩和改变扭矩的传递方向:差速器是使驱动车轮在转弯或不平道路上行驶时以不同的角速度旋转:驱动桥壳(指非独立悬架)把汽车的重量传到车轮并将作用在车轮上的各种力传到悬架及车架,同时,驱动桥壳又是主传动器、差速器和车轮传动装置的外壳:半轴的功用在于将扭矩从差速器传递到车轮。各部件作用虽然不同,但其目的是一个:保证驱动力的实现和驱动力能更好的发挥。因此驱动桥的设计,其主要任务就在于:正确地确定上述机件的结构型式并成功地组成一个整体。驱动桥必须满足下列要求:1.保证汽车具有最佳的动力性和经济性。总布置设计时,应根据汽车工作条件及发动机、传动系、轮胎等参数,选择合适的主传动比来保证这一点。2.驱动桥各部件在工作可靠并有一定使用寿命的条件下,应力求做到重量轻、体积小和保证所要求的离地间隙。同时由于驱动桥重量(非悬挂部分重量)的减轻,从而改善了汽车的行驶平顺性。采用双曲线齿轮、合理的热处理工艺(如半轴高淬火),合适的钢板冲压焊接桥壳的结构等,均可达到减轻驱动桥重量的目的。3.结构简单,修理保养方便,制造容易。4.齿轮工作平稳,无噪音。提高齿轮及其它零件的加工精度、装配精度,采用双曲线齿轮,并从结构上保证齿轮支承的最大刚度,都是有效的措施。5.对于特种用途汽车,如越野汽车,当左右两驱动轮附着系数不等时能较好地发挥驱动力。如采用防滑差速器可以有良好的效果。二、驱动桥的结构型式及选择驱动桥分为非断开式和断开式两种。本文重点讨论的是承载式并采用非独立悬架的非断开式驱动桥。这种驱动桥的结构见图1。驱动桥壳内装有润滑油,以润滑主传动齿轮、差速器齿轮和轴承。润滑型式是飞溅润滑。当主动齿轮支撑在一对圆锥滚柱轴承上时(见图2),由于润滑油必须从轴承滚柱小头流入大头,因此在壳体上应有通入两轴承之间的油道。一般在轴承座上及主减速器壳上具有回油通道,使润滑油能很好地循环,以防止产生过高压力,造成漏油。润滑油还可以起冷却轴承作用。驱动桥壳上装有加油塞、放油塞以及油面指示孔。有的驱动桥壳,加油塞与油面指示孔合并成一个,为了不使主传动器壳内压力过高,在壳的上方装有通气塞。45—

ChaoXing

超星·期刊图1BJ-130驱动桥总成有些结构在差速器轴承外端的桥壳也装有油封(图3a),主要是防止润滑油流入半轴套管。轮毂轴承的润滑是采用黄油润滑,为了防止黄油泄入制动鼓中,在轮毂中应装有油封1和档油盘2(见图3b)。(一)主传动器的结构型式及选择主传动器一般根据所采用的齿轮型式、主动和从动齿轮的装置方法以及减速型式的不同而互异。图2生动锥齿轮轴承的润滑图3带半轴油封的结构46

ChaoXing

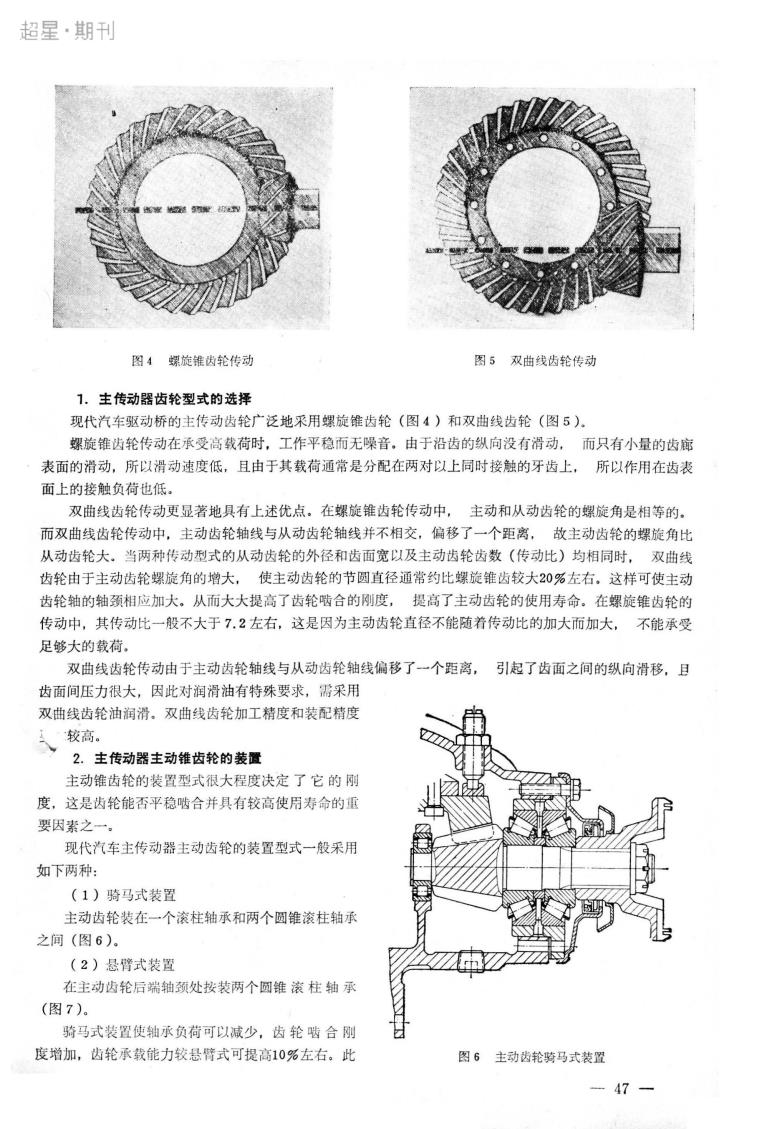

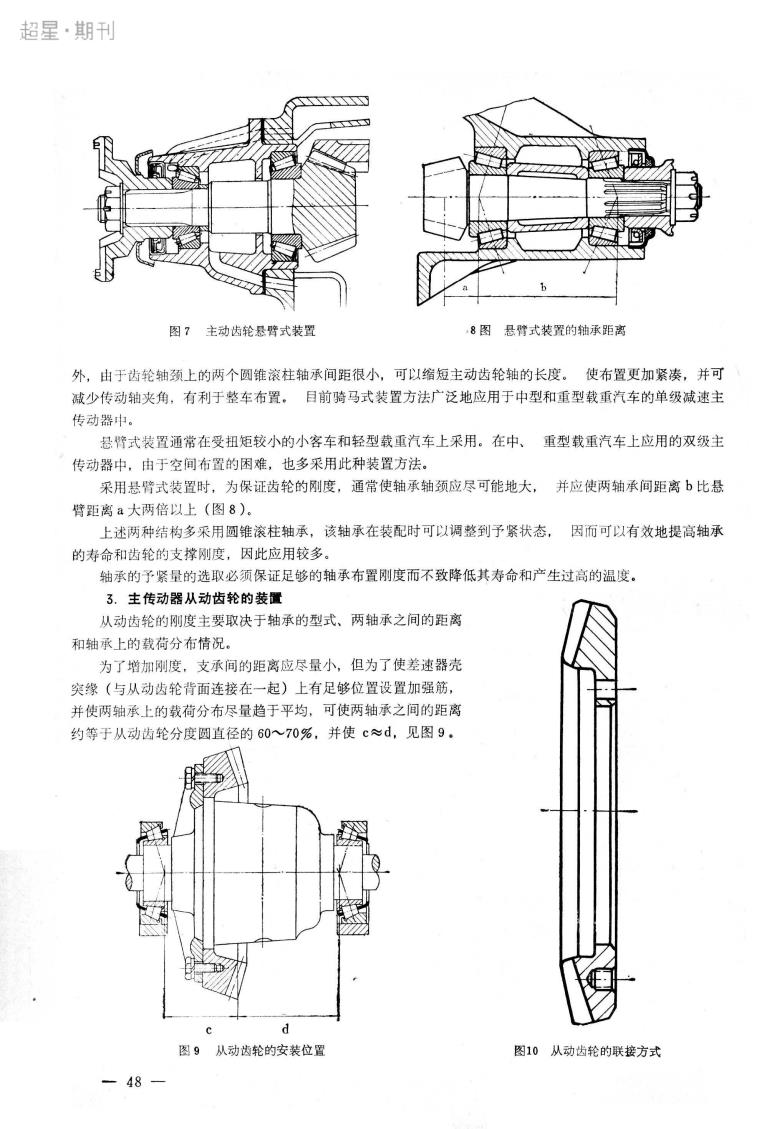

超星·期刊图4螺旋锥齿轮传动图5双曲线齿轮传动1.主传动器齿轮型式的选择现代汽车驱动桥的主传动齿轮广泛地采用螺旋锥齿轮(图4)和双曲线齿轮(图5)。螺旋锥齿轮传动在承受高载荷时,工作平稳而无噪音,由于沿齿的纵向没有滑动,而只有小量的齿廊表面的滑动,所以滑动速度低,且由于其载荷通常是分配在两对以上同时接触的牙齿上,所以作用在齿表面上的接触负荷也低。双曲线齿轮传动更显著地具有上述优点。在螺旋锥齿轮传动中,主动和从动齿轮的螺旋角是相等的。而双曲线齿轮传动中,主动齿轮轴线与从动齿轮轴线并不相交,偏移了一个距离,故主动齿轮的螺旋角比从动齿轮大。当两种传动型式的从动齿轮的外径和齿面宽以及主动齿轮齿数(传动比)均相同时,双曲线齿轮由于主动齿轮螺旋角的增大,使主动齿轮的节圆直径通常约比螺旋锥齿较大20%左右,这样可使主动齿轮轴的轴颈相应加大。从而大大提高了齿轮啮合的刚度,提高了主动齿轮的使用寿命。在螺旋锥齿轮的传动中,其传动比一般不大于7.2左右,这是因为主动齿轮直径不能随着传动比的加大而加大,不能承受足够大的载荷。双曲线齿轮传动由于主动齿轮轴线与从动齿轮轴线偏移了个距离,引起了齿面之间的纵向滑移,且齿面间压力很大,因此对润滑油有特殊要求,需采用双曲线齿轮油润滑,双曲线齿轮加工精度和装配精度较高。2.主传动器主动锥齿轮的装置主动锥齿轮的装置型式很大程度决定了它的刚度,这是齿轮能否平稳啮合并具有较高使用寿命的要因素之一。现代汽车主传动器主动齿轮的装置型式一般采用如下两种:(1)骑马式装置主动齿轮装在一个滚柱轴承和两个圆锥滚柱轴承之间(图6)。(2)悬臂式装置在主动齿轮后端轴颈处按装两个圆锥滚柱轴承(图7)。骑马式装置使轴承负荷可以减少,齿轮啮合刚度增加,齿轮承载能力较悬臂式可提高10%左右。此图6主动齿轮骑马式装置47

ChaoXing

超星·期刊8图悬臂式装置的轴承距离图7主动齿轮悬臂式装置外,由于齿轮轴颈上的两个圆锥滚柱轴承间距很小,可以缩短主动齿轮轴的长度。使布置更加紧凑,并可减少传动轴夹角,有利于整车布置。目前骑马式装置方法广泛地应用于中型和重型载重汽车的单级减速主传动器中。最臂式装置通常在受扭矩较小的小客车和轻型载重汽车上采用。在中、重型载重汽车上应用的双级主传动器中,由于空间布置的困难,也多采用此种装置方法。采用悬臂式装置时,为保证齿轮的刚度,通常使轴承轴颈应尽可能地大,美并应使两轴承间距离b比悬臂距离a大两倍以上(图8)。上述两种结构多采用圆锥滚柱轴承,该轴承在装配时可以调整到予紧状态,因而可以有效地提高轴承的寿命和齿轮的支撑刚度,因此应用较多。轴承的予紧量的选取必须保证足够的轴承布置度而不致降低其寿命和产生过高的温度。3.主传动器从动齿轮的装置从动齿轮的刚度主要取决于轴承的型式、两轴承之间的距离和轴承上的载荷分布情况。为了增加刚度,支承间的距离应尽量小,但为了使差速器壳突缘(与从动齿轮背面连接在一起)上有足够位置设置加强筋,并使两轴承上的载荷分布尽量趋于平均,可使两轴承之间的距离约等于从动齿轮分度圆直径的60~70%,并使c~d,见图9。d图9从动齿轮的安装位置图10从动齿轮的联接方式48

ChaoXing

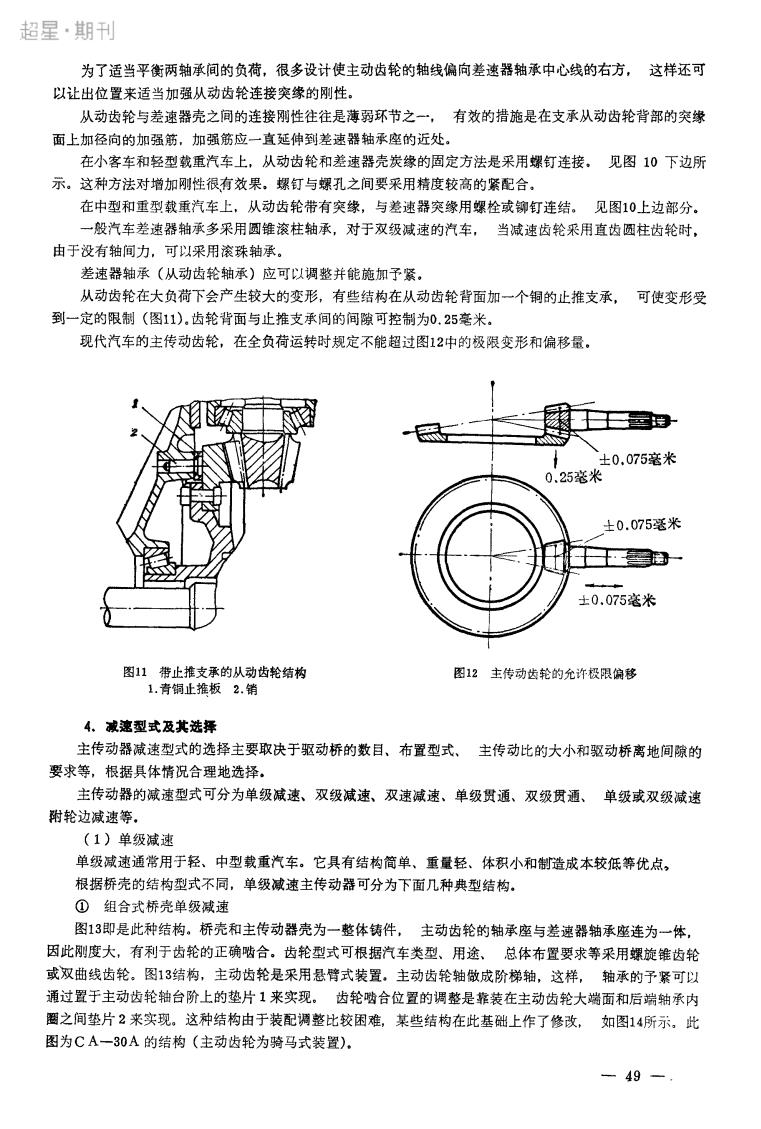

超星·期刊为了适当平衡两轴承间的负荷,很多设计使主动齿轮的轴线偏向差速器轴承中心线的右方,这样还可以让出位置来适当加强从动齿轮连接突缘的刚性。从动齿轮与差速器壳之间的连接刚性往往是薄弱环节之一,有效的措施是在支承从动齿轮背部的突缘面上加径向的加强筋,加强筋应一直延伸到差速器轴承座的近处。在小客车和轻型载重汽车上,从动齿轮和差速器壳炭缘的固定方法是采用螺钉连接。见图10下边所示。这种方法对增加刚性很有效果。螺钉与螺孔之间要采用精度较高的紧配合。在中型和重型载重汽车上,从动齿轮带有突缘,与差速器突缘用螺栓或铆钉连结。见图10上边部分。一般汽车差速器轴承多采用圆锥滚柱轴承,对于双级减速的汽车,当减速齿轮采用直齿圆柱齿轮时,由于没有轴间力,可以采用滚珠轴承。差速器轴承(从动齿轮轴承)应可以调整并能施加予紧。从动齿轮在大负荷下会产生较大的变形,有些结构在从动齿轮背面加一个铜的止推支承,可使变形受到一定的限制(图11)。齿轮背面与止推支承间的间隙可控制为0.25毫米。现代汽车的主传动齿轮,在全负荷运转时规定不能超过图12中的极限变形和偏移量。屋5+±0.075毫米0.25毫米±0.075毫米±0.075毫米图11带止推支承的从动齿轮结构图12主传动齿轮的允许极限偏移1.青铜止推板2.销4.减速型式及其选择主传动器减速型式的选择主要取决于驱动桥的数目、布置型式、主传动比的大小和驱动桥离地间隙的要求等,根据具体情况合理地选择。主传动器的减速型式可分为单级减速、双级减速、双速减速、单级贯通、双级贯通、单级或双级减速附轮边减速等。(1)单级减速单级减速通常用于轻、中型载重汽车。它具有结构简单、重量轻、体积小和制造成本较低等优点,根据桥壳的结构型式不同,单级减速主传动器可分为下面几种典型结构。①组合式桥壳单级减速图13即是此种结构。桥壳和主传动器壳为一整体铸件,主动齿轮的轴承座与差速器轴承座连为一体,因此刚度大,有利于齿轮的正确啮合。齿轮型式可根据汽车类型、用途、总体布置要求等采用螺旋锥齿轮或双曲线齿轮。图13结构,主动齿轮是采用悬臂式装置。主动齿轮轴做成阶梯轴,这样,轴承的予紧可以通过置于主动齿轮轴台阶上的垫片1来实现。齿轮啮合位置的调整是靠装在主动齿轮大端面和后端轴承内圈之间垫片2来实现。这种结构由于装配调整比较困难,某些结构在此基础上作了修改,如图14所示,此图为CA一30A的结构(主动齿轮为骑马式装置)。-49—

ChaoXing