黄前 言 限,编写时间又较紧迫,书中难免有错漏及不当之处,诚恳希望各位读者给予批 评指正。 编者 2003年10月

!! 前 言 限,编写时间又较紧迫,书中难免有错漏及不当之处,诚恳希望各位读者给予批 评指正。 编者 "##$ 年 %# 月

日录1 月 录 绪论…1 0.1制造业与制造技术 …1 0.2制造过程4 0.3零件(毛坯)成形方法…7 思考题与习题10 第1章机械加工工艺装备…11 1.1机床…11 12刀具…34 1.3夹具63 思考题与习题…107 第2章金属切削基本原理…110 2.1金属切削过程 110 2.2切削力…119 2.3切削热与切削温度 2.4磨削机理。 129 2.5刀具磨损与刀具耐用度… 136 2.6刀具几何参数与切削用量的选择 143 思考题与习题…152 第3章工艺规程设计 …154 3.1概述 154 3.2机械加工工艺规程设计 157 3.3工艺尺寸链… 194 3.4成组技术(GT)… …207 3.5计算机辅助机械加工工艺规程设计 217 3.6机器装配工艺规程设计… 222 思考题与习题…245 第4章典型零件加工。… 251 4.1轴类零件加工 251 4.2套简筒类零件加工…261

目 录 ! 绪论!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! ! "# $ 制造业与制造技术 !!!!!!!!!!!!!!!!!!!!!!! ! "# % 制造过程 !!!!!!!!!!!!!!!!!!!!!!!!!!!! # "# & 零件(毛坯)成形方法 !!!!!!!!!!!!!!!!!!!!!! $ 思考题与习题 !!!!!!!!!!!!!!!!!!!!!!!!!!!! !% 第 ! 章 机械加工工艺装备 !!!!!!!!!!!!!!!!!!!!!!! !! $# $ 机床 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!! !! $# % 刀具 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!! &# $# & 夹具 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!! ’& 思考题与习题!!!!!!!!!!!!!!!!!!!!!!!!!!!! !%$ 第 # 章 金属切削基本原理 !!!!!!!!!!!!!!!!!!!!!!! !!% %# $ 金属切削过程 !!!!!!!!!!!!!!!!!!!!!!!!! !!% %# % 切削力 !!!!!!!!!!!!!!!!!!!!!!!!!!!! !!( %# & 切削热与切削温度 !!!!!!!!!!!!!!!!!!!!!! !)# %# ’ 磨削机理 !!!!!!!!!!!!!!!!!!!!!!!!!!! !)( %# ( 刀具磨损与刀具耐用度 !!!!!!!!!!!!!!!!!!!! !&’ %# ) 刀具几何参数与切削用量的选择 !!!!!!!!!!!!!!! !#& 思考题与习题!!!!!!!!!!!!!!!!!!!!!!!!!!!! !*) 第 $ 章 工艺规程设计 !!!!!!!!!!!!!!!!!!!!!!!!! !*# &# $ 概述 !!!!!!!!!!!!!!!!!!!!!!!!!!!!! !*# &# % 机械加工工艺规程设计 !!!!!!!!!!!!!!!!!!!! !*$ &# & 工艺尺寸链 !!!!!!!!!!!!!!!!!!!!!!!!!! !(# &# ’ 成组技术(*+) !!!!!!!!!!!!!!!!!!!!!!!! )%$ &# ( 计算机辅助机械加工工艺规程设计 !!!!!!!!!!!!!! )!$ &# ) 机器装配工艺规程设计 !!!!!!!!!!!!!!!!!!!! ))) 思考题与习题!!!!!!!!!!!!!!!!!!!!!!!!!!!! )#* 第 % 章 典型零件加工 !!!!!!!!!!!!!!!!!!!!!!!!! )*! ’# $ 轴类零件加工 !!!!!!!!!!!!!!!!!!!!!!!!! )*! ’# % 套筒类零件加工!!!!!!!!!!!!!!!!!!!!!!!! )’!

前目录 4.3箱体类零件加工…271 4.4圆柱齿轮加工…281 思考题与习题… 291 第5章机械制造质量分析与控制…294 5.1加工质量…294 5.2机械加工工艺系统几何误差的影响分析 298 5.3机械加工工艺系统动态误差的影响分析 …317 5.4提高加工质量的途径… 343 5.5制造过程质量统计分析方法与应用…348 思考题与习题 358 第6章先进制造技术简介… 362 6.1先进制造工艺技术… 6.2制造自动化技术… 368 6.3先进制造哲理、管理技术与生产模式… 375 思考题与习题… 379 参考文献 381 后记.383

!! 目 录 "# $ 箱体类零件加工!!!!!!!!!!!!!!!!!!!!!!!! "#$ "# " 圆柱齿轮加工 !!!!!!!!!!!!!!!!!!!!!!!!! "%$ 思考题与习题!!!!!!!!!!!!!!!!!!!!!!!!!!!! "&$ 第 ! 章 机械制造质量分析与控制 !!!!!!!!!!!!!!!!!!! "&’ %# & 加工质量 !!!!!!!!!!!!!!!!!!!!!!!!!!! "&’ %# ’ 机械加工工艺系统几何误差的影响分析 !!!!!!!!!!!! "&% %# $ 机械加工工艺系统动态误差的影响分析 !!!!!!!!!!!! ($# %# " 提高加工质量的途径 !!!!!!!!!!!!!!!!!!!!! (’( %# % 制造过程质量统计分析方法与应用 !!!!!!!!!!!!!! (’% 思考题与习题!!!!!!!!!!!!!!!!!!!!!!!!!!!! ()% 第 # 章 先进制造技术简介 !!!!!!!!!!!!!!!!!!!!!!! (*" (# & 先进制造工艺技术 !!!!!!!!!!!!!!!!!!!!!! (*" (# ’ 制造自动化技术!!!!!!!!!!!!!!!!!!!!!!!! (*% (# $ 先进制造哲理、管理技术与生产模式 !!!!!!!!!!!!!! (#) 思考题与习题!!!!!!!!!!!!!!!!!!!!!!!!!!!! (#& 参考文献 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! (%$ 后记!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! (%(

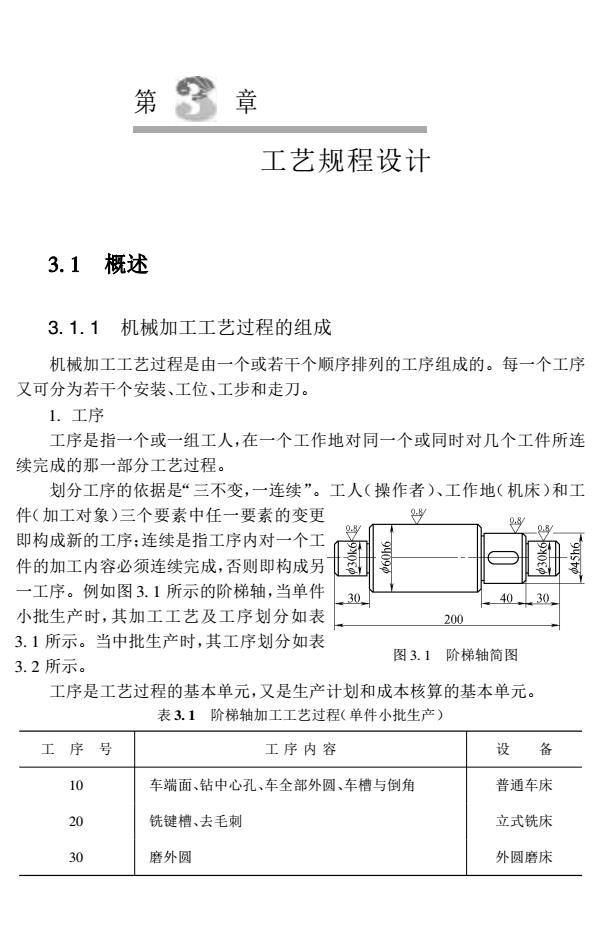

第3章 工艺规程设计 3.1概述 3.1.1机械加工工艺过程的组成 机械加工工艺过程是由一个或若干个顺序排列的工序组成的。每一个工序 又可分为若千个安装、工位、工步和走刀。 L.工序 工序是指一个或一组工人,在一个工作地对同一个或同时对几个工件所连 续完成的那一部分工艺过程。 划分工序的依据是“三不变,一连续”。工人(操作者)、工作地(机床)和工 件(加工对象)三个要素中任一要素的变更 即构成新的工序:连续是指工序内对一个工 件的加工内容必须连续完成,否则即构成另 一工序。例如图3.1所示的阶梯轴,当单件 ,40130 小批生产时,其加工工艺及工序划分如表 200 3.1所示。当中批生产时,其工序划分如表 图3.1阶梯轴简图 3.2所示。 工序是工艺过程的基本单元,又是生产计划和成本核算的基本单元。 表3.1阶梯轴加工工艺过程(单件小批生产) 工序号 工序内容 设备 10 车端面、钻中心孔、车全部外圆、车槽与倒角 普通车床 铣键槽、去毛刺 立式铣床 30 磨外圆 外圆磨床

书 第 章 工艺规程设计 !" #$ 概述 !" #" # 机械加工工艺过程的组成 机械加工工艺过程是由一个或若干个顺序排列的工序组成的。每一个工序 又可分为若干个安装、工位、工步和走刀。 "# 工序 工序是指一个或一组工人,在一个工作地对同一个或同时对几个工件所连 续完成的那一部分工艺过程。 划分工序的依据是“三不变,一连续”。工人(操作者)、工作地(机床)和工 图 $# " 阶梯轴简图 件(加工对象)三个要素中任一要素的变更 即构成新的工序;连续是指工序内对一个工 件的加工内容必须连续完成,否则即构成另 一工序。例如图 $# " 所示的阶梯轴,当单件 小批生产时,其加工工艺及工序划分如表 $# " 所示。当中批生产时,其工序划分如表 $# % 所示。 工序是工艺过程的基本单元,又是生产计划和成本核算的基本单元。 表 !" # 阶梯轴加工工艺过程(单件小批生产) 工 序 号 工 序 内 容 设 备 "& 车端面、钻中心孔、车全部外圆、车槽与倒角 普通车床 %& 铣键槽、去毛刺 立式铣床 $& 磨外圆 外圆磨床

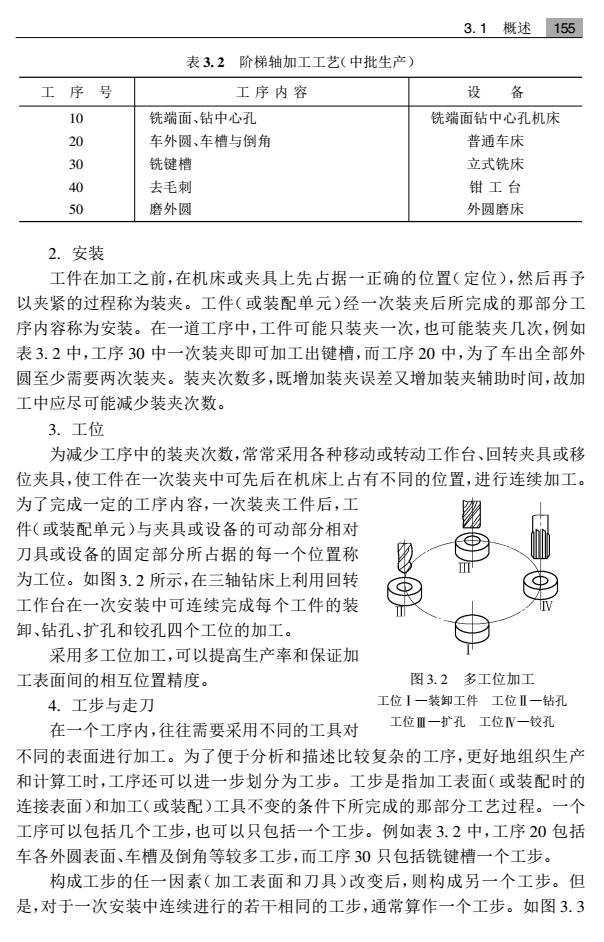

3.1概述155 表3.2阶梯轴加工工艺(中批生产) 工序号 工序内容 设 备 10 铣端面,钻中心孔 铣端面钻中心孔机床 20 车外圆、车槽与倒角 普通车床 铣键槽 立式铣床 % 去毛刺 钳工台 50 磨外圆 外圆磨床 2.安装 工件在加工之前,在机床或夹具上先占据一正确的位置(定位),然后再予 以夹紧的过程称为装夹。工件(或装配单元)经一次装夹后所完成的那部分工 序内容称为安装。在一道工序中,工件可能只装夹一次,也可能装夹几次,例如 表3.2中,工序30中一次装夹即可加工出键槽,而工序20中,为了车出全部外 圆至少需要两次装夹。装夹次数多,既增加装夹误差又增加装夹辅助时间,故加 工中应尽可能减少装夹次数。 3.工位 为减少工序中的装夹次数,常常采用各种移动或转动工作台、回转夹具或移 位夹具,使工件在一次装夹中可先后在机床上占有不同的位置,进行连续加工 为了完成一定的工序内容,一次装夹工件后,工 件(或装配单元)与夹具或设备的可动部分相对 刀具或设备的固定部分所占据的每一个位置称 为工位。如图3.2所示,在三轴钻床上利用回转 工作台在一次安装中可连续完成每个工件的装 卸、钻孔、扩孔和较孔四个工位的加工。 采用多工位加工,可以提高生产率和保证加 工表面间的相互位置精度。 图3.2多工位加工 4.工步与走刀 工位I一装卸工件工位Ⅱ一钻孔 在一个工序内,往往需要采用不同的工具对 工位Ⅲ一扩孔工位N一较孔 不同的表面进行加工。为了便于分析和描述比较复杂的工序,更好地组织生产 和计算工时,工序还可以进一步划分为工步。工步是指加工表面(或装配时的 连接表面)和加工(或装配)工具不变的条件下所完成的那部分工艺过程。一个 工序可以包括几个工步,也可以只包括一个工步。例如表3.2中,工序20包括 车各外圆表面、车槽及倒角等较多工步,而工序30只包括铣键槽一个工步。 构成工步的任一因素(加工表面和刀具)改变后,则构成另一个工步。但 是,对于一次安装中连续进行的若干相同的工步,通常算作一个工步。如图3.3

!" # 概述 #%% 表 !" # 阶梯轴加工工艺(中批生产) 工 序 号 工 序 内 容 设 备 "# $# %# &# ’# 铣端面、钻中心孔 车外圆、车槽与倒角 铣键槽 去毛刺 磨外圆 铣端面钻中心孔机床 普通车床 立式铣床 钳 工 台 外圆磨床 $( 安装 工件在加工之前,在机床或夹具上先占据一正确的位置(定位),然后再予 以夹紧的过程称为装夹。工件(或装配单元)经一次装夹后所完成的那部分工 序内容称为安装。在一道工序中,工件可能只装夹一次,也可能装夹几次,例如 表 %( $ 中,工序 %# 中一次装夹即可加工出键槽,而工序 $# 中,为了车出全部外 圆至少需要两次装夹。装夹次数多,既增加装夹误差又增加装夹辅助时间,故加 工中应尽可能减少装夹次数。 %( 工位 为减少工序中的装夹次数,常常采用各种移动或转动工作台、回转夹具或移 位夹具,使工件在一次装夹中可先后在机床上占有不同的位置,进行连续加工。 图 %( $ 多工位加工 工位!—装卸工件 工位"—钻孔 工位#—扩孔 工位$—铰孔 为了完成一定的工序内容,一次装夹工件后,工 件(或装配单元)与夹具或设备的可动部分相对 刀具或设备的固定部分所占据的每一个位置称 为工位。如图 %( $ 所示,在三轴钻床上利用回转 工作台在一次安装中可连续完成每个工件的装 卸、钻孔、扩孔和铰孔四个工位的加工。 采用多工位加工,可以提高生产率和保证加 工表面间的相互位置精度。 &( 工步与走刀 在一个工序内,往往需要采用不同的工具对 不同的表面进行加工。为了便于分析和描述比较复杂的工序,更好地组织生产 和计算工时,工序还可以进一步划分为工步。工步是指加工表面(或装配时的 连接表面)和加工(或装配)工具不变的条件下所完成的那部分工艺过程。一个 工序可以包括几个工步,也可以只包括一个工步。例如表 %( $ 中,工序 $# 包括 车各外圆表面、车槽及倒角等较多工步,而工序 %# 只包括铣键槽一个工步。 构成工步的任一因素(加工表面和刀具)改变后,则构成另一个工步。但 是,对于一次安装中连续进行的若干相同的工步,通常算作一个工步。如图 %( %