2.2铸件形成理论基础 2.2.1金属的充型 液态金属充满铸型, 获得尺寸精确、轮廓清晰的铸件,取决 于充型能力。在液态合金充型过程中,一般伴随结晶现象,若 充型能力不足时,在型腔被填满之前,形成的晶粒将充型的通 道堵塞,金属液被迫停止流动,于是铸件将产生浇不足或冷隔 等缺陷。浇不足使铸件未能获得完整的形状;冷隔时,铸件虽 可获得完整的外形,但因存有未完全熔合的垂直接缝,铸件的 力学性能严重受损。 充型能力首先取决于金属液本身的流动能力,同时又受铸型 性质、浇注条件及铸件结构等因素的影响。 影响充型能力的因素有:合金的流动性、铸型的蓄热系数 铸型温度、铸型中的气体、浇注温度、充型压力、浇注系统的 结构、铸件的折算厚度、铸件的复杂程度等,如表2-2所示。 6

6 2.2 铸件形成理论基础 2.2.1金属的充型 液态金属充满铸型,获得尺寸精确、轮廓清晰的铸件,取决 于充型能力。在液态合金充型过程中,一般伴随结晶现象,若 充型能力不足时,在型腔被填满之前,形成的晶粒将充型的通 道堵塞,金属液被迫停止流动,于是铸件将产生浇不足或冷隔 等缺陷。浇不足使铸件未能获得完整的形状;冷隔时,铸件虽 可获得完整的外形,但因存有未完全熔合的垂直接缝,铸件的 力学性能严重受损。 充型能力首先取决于金属液本身的流动能力,同时又受铸型 性质、浇注条件及铸件结构等因素的影响。 影响充型能力的因素有:合金的流动性、铸型的蓄热系数、 铸型温度、铸型中的气体、浇注温度、充型压力、浇注系统的 结构、铸件的折算厚度、铸件的复杂程度等,如表2-2所示

表2-2影响充型能力的因素和原因 序号 影响因素 定义 影响原因 流动性好,易于浇出轮廓清晰,薄而复杂的铸 合金的流动性 液态金属本身的流 动能力 件:有利于非金属夹杂物和气体的上浮和排除: 易于对铸件的收缩进行补缩 2 浇注温度 浇注时金属液的温 浇注温度愈高,充型能力愈强 度 3 充型压力 金属液体在流动方 压力愈大,充型能力愈强。但压力过大或充型 向上所受的压力 速度过高时,会发生喷射、飞溅和冷隔现象 浇注时因铸型发气 能在金属液与铸型间产生气膜,减小摩擦阻力, 4 铸型中的气体 而形成在铸型内的 但发气太大,铸型的排气能力又小时,铸型中 气体 的气体压力增大,阻碍金属液的流动 蓄热系数愈大,铸型的激冷能力就愈强,金属 铸型的蓄热系 铸型从其中的金属 5 数 吸取并存储在本身 液于其中保持液态的时间就愈短,充型能力下 中热量的能力 降 6 铸型温度 铸型在浇注时的温 温度愈高,液态金属与铸型的温差就愈小,充 度 型能力愈强 浇注系统的结 各浇道的结构复杂 结构愈复杂,流动阻力愈大,充型能力愈差 构 情况 8 铸件的折算厚 铸件体积与表面积 折算厚度大,散热慢,充型能力好 度 之比 铸件复杂程度 铸件结构复杂状况 结构复杂,流动阻力大,铸型充填困难

7 表2-2 影响充型能力的因素和原因 序 号 影响因素 定 义 影 响 原 因 1 合金的流动性 液态金属本身的流 动能力 流动性好,易于浇出轮廓清晰,薄而复杂的铸 件;有利于非金属夹杂物和气体的上浮和排除; 易于对铸件的收缩进行补缩 2 浇注温度 浇注时金属液的温 度 浇注温度愈高,充型能力愈强 3 充型压力 金属液体在流动方 向上所受的压力 压力愈大,充型能力愈强。但压力过大或充型 速度过高时,会发生喷射、飞溅和冷隔现象 4 铸型中的气体 浇注时因铸型发气 而形成在铸型内的 气体 能在金属液与铸型间产生气膜,减小摩擦阻力, 但发气太大,铸型的排气能力又小时,铸型中 的气体压力增大,阻碍金属液的流动 5 铸型的蓄热系 数 铸型从其中的金属 吸取并存储在本身 中热量的能力 蓄热系数愈大,铸型的激冷能力就愈强,金属 液于其中保持液态的时间就愈短,充型能力下 降 6 铸型温度 铸型在浇注时的温 度 温度愈高,液态金属与铸型的温差就愈小,充 型能力愈强 7 浇注系统的结 构 各浇道的结构复杂 情况 结构愈复杂,流动阻力愈大,充型能力愈差 8 铸件的折算厚 度 铸件体积与表面积 之比 折算厚度大,散热慢,充型能力好 9 铸件复杂程度 铸件结构复杂状况 结构复杂,流动阻力大,铸型充填困难

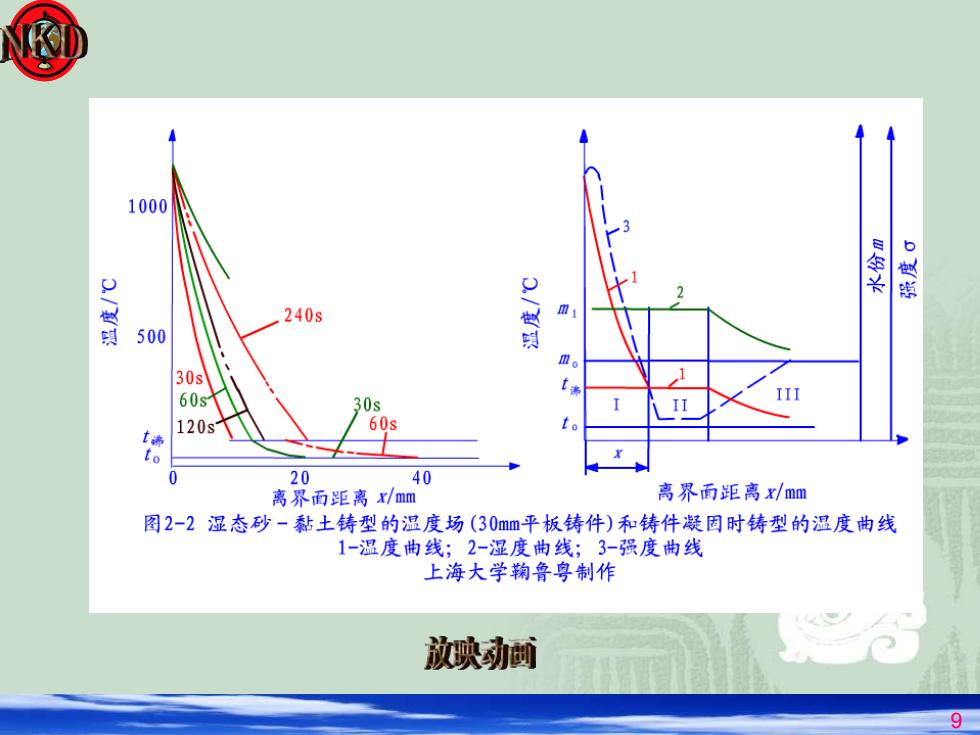

★2.2.2铸件的温度场 金属液在铸型中的凝固和冷却过程是一个不稳定的传热过程,铸件 上各点的温度随时间下降,而铸型温度随时间上升;铸件大部分为三 维传热问题;铸件在凝固过程中不断释放出结晶潜热,其断面上存在 固态外壳、液固态并存的凝固区域和液态区,在金属型凝固时还可能 出现中间层。因此,铸件与铸型的传热是通过若干个区域进行的。此 外,铸型和铸件的热物理参数是随温度而变化的。由于这些因素的多 样性和变化,采用数学分析法研究铸型温度场的变化必须要对问题进 行合理的简化处理。 图2-2(a)所示为厚度30mm的平板铸铁件在湿砂型(铸型的初始 水分为8%)中凝固时湿型断面上的温度场。可见,湿砂型被金属液急 剧加热,随时间推移,铸型热量由型腔表面向内层砂型转移,高温表 面层中的水分会向低温的里层迁移,含水铸型的温度场在任何时核刻都 可以划分为三个特征区,如图2-2(b)所示。区为干砂区;Ⅱ区是温 度为100℃、水分(质量分数)由m0(湿型的原始水分)增至m1 (凝聚区水分)的高水区;Ⅲ区的温度和水分分别由相邻I区的100C 及m1降至室温t0和m0。这三个区是逐渐地由型腔表面向铸型内部延 伸扩展的。 8

8 金属液在铸型中的凝固和冷却过程是一个不稳定的传热过程,铸件 上各点的温度随时间下降,而铸型温度随时间上升;铸件大部分为三 维传热问题;铸件在凝固过程中不断释放出结晶潜热,其断面上存在 固态外壳、液固态并存的凝固区域和液态区,在金属型凝固时还可能 出现中间层。因此,铸件与铸型的传热是通过若干个区域进行的。此 外,铸型和铸件的热物理参数是随温度而变化的。由于这些因素的多 样性和变化,采用数学分析法研究铸型温度场的变化必须要对问题进 行合理的简化处理。 图2-2(a)所示为厚度30mm的平板铸铁件在湿砂型(铸型的初始 水分为8%)中凝固时湿型断面上的温度场。可见,湿砂型被金属液急 剧加热,随时间推移,铸型热量由型腔表面向内层砂型转移,高温表 面层中的水分会向低温的里层迁移,含水铸型的温度场在任何时刻都 可以划分为三个特征区,如图2-2(b)所示。I区为干砂区;II区是温 度为100℃、水分(质量分数)由m0(湿型的原始水分)增至m1 (凝聚区水分)的高水区;III区的温度和水分分别由相邻II区的100℃ 及m1降至室温t0和m0。这三个区是逐渐地由型腔表面向铸型内部延 伸扩展的。 2.2.2 铸件的温度场

1000 240s mi 500 30s t 0s 0s 20 40 离界面距离x/mm 离界面距离x/mm 图2-2湿态砂-黏土铸型的温度场(30mm平板铸件)和铸件凝固时铸型的温度曲线 1-温度曲线;2-湿度曲线;3-强度曲线 上海大学鞠鲁粤制作 放碘动圆 9

9

砂型铸造工艺过程 制造模样、芯盒→配制型砂、芯砂→造型和造芯 →烘干、合箱→熔炼金属、浇注→落砂、清理与 检验等. 放映动画 10

10 砂型铸造工艺过程 制造模样、芯盒→配制型砂、芯砂→造型和造芯 →烘干、合箱→熔炼金属、浇注→落砂、清理与 检验等