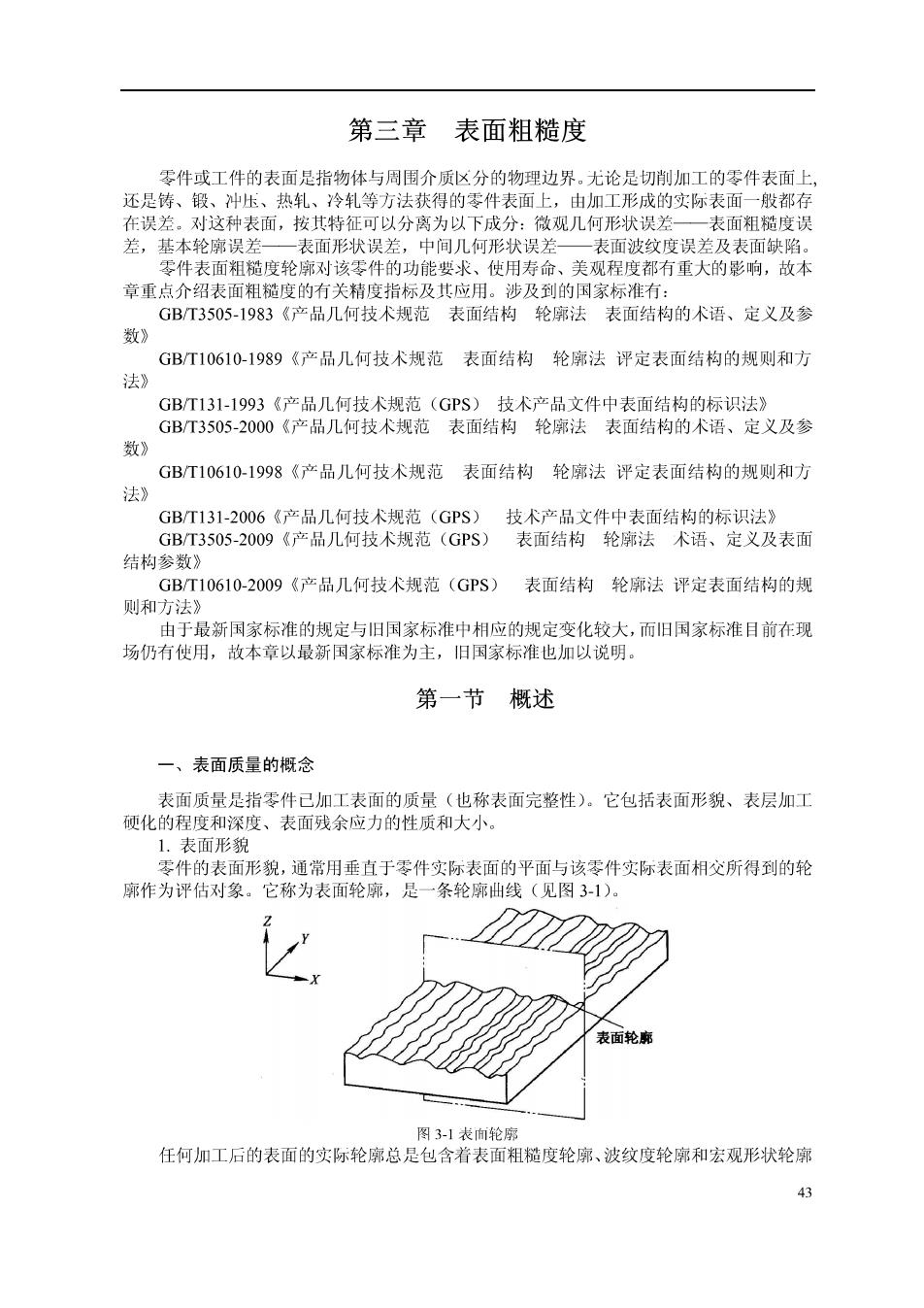

第三章表面粗糙度 零件或工件的表面是指物体与周围介质区分的物理边界,无论是切削加工的零件表面上 还是铸、锻、冲:、热轧、冷轧等方法获得的零件表面上,由加工形成的实际表面一般都存 在误差,对这种表面,按其特征可以分离为以下成分:微观儿何形状误差 表面粗糙度误 差,基本轮廊误差 -表面形状误差,中间几何形状误差 一表面波纹度误差及表面缺陷。 零件表面粗糙度轮廓对该零件的功能要求、使用寿命、关观程度都有重大的影响,故本 章重点介绍表面粗糙度的有关精度指标及其应用。涉及到的国家标准有: GB/T3505-1983《产品几何技术规范表面结构轮廓法表面结构的术语、定义及参 数》 GBT10610-1989《产品几何技术规范表面结构轮哪法评定表面结构的规则和方 法》 GBT131-1993《产品几何技术规范(GPS)技术产品文件中表面结物的标识法》 GBT3505-2000《产品儿何技术规范表面结构轮廓法表面结构的术语、定义及参 数》 GBT10610-1998《产品几何技术规范表面结构轮常法评定表面结构的规则和方 法》 GB/T131-2006《产品几何技术规范( PS)技术产品文件中表面结构的标识法》 T3505-2009产品几何技术规范(GPS)表面结构轮法术语、定义及表面 GBT10610-2009《产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规 则和方 由于 最新国家标准的 定与引旧国家标准中相应的规定变化较大,而旧国家标准目前在现 场仍有使用,故本章以最新国家标准为主,旧国家标准也加以说明。 第一节概述 一、表面质量的概念 表面质量是指零件已加工表面的质量(也称表面完整性)。它包括表面形貌、表层加工 硬化的程度和深度、表面残余应力的性质和大小。 1.表面形貌 零件的表面形貌,通常用垂直于零件实际表面的平面与该零件实际表面相交所得到的轮 廓作为评估对象。它称为表面轮廓,是一条轮廓曲线(见图31)。 影而轮 图3-1表轮席 任何加工后的表面的实轮常总是包含着表面粗糙度轮廓、波纹度轮廓和宏观形状轮廓 43

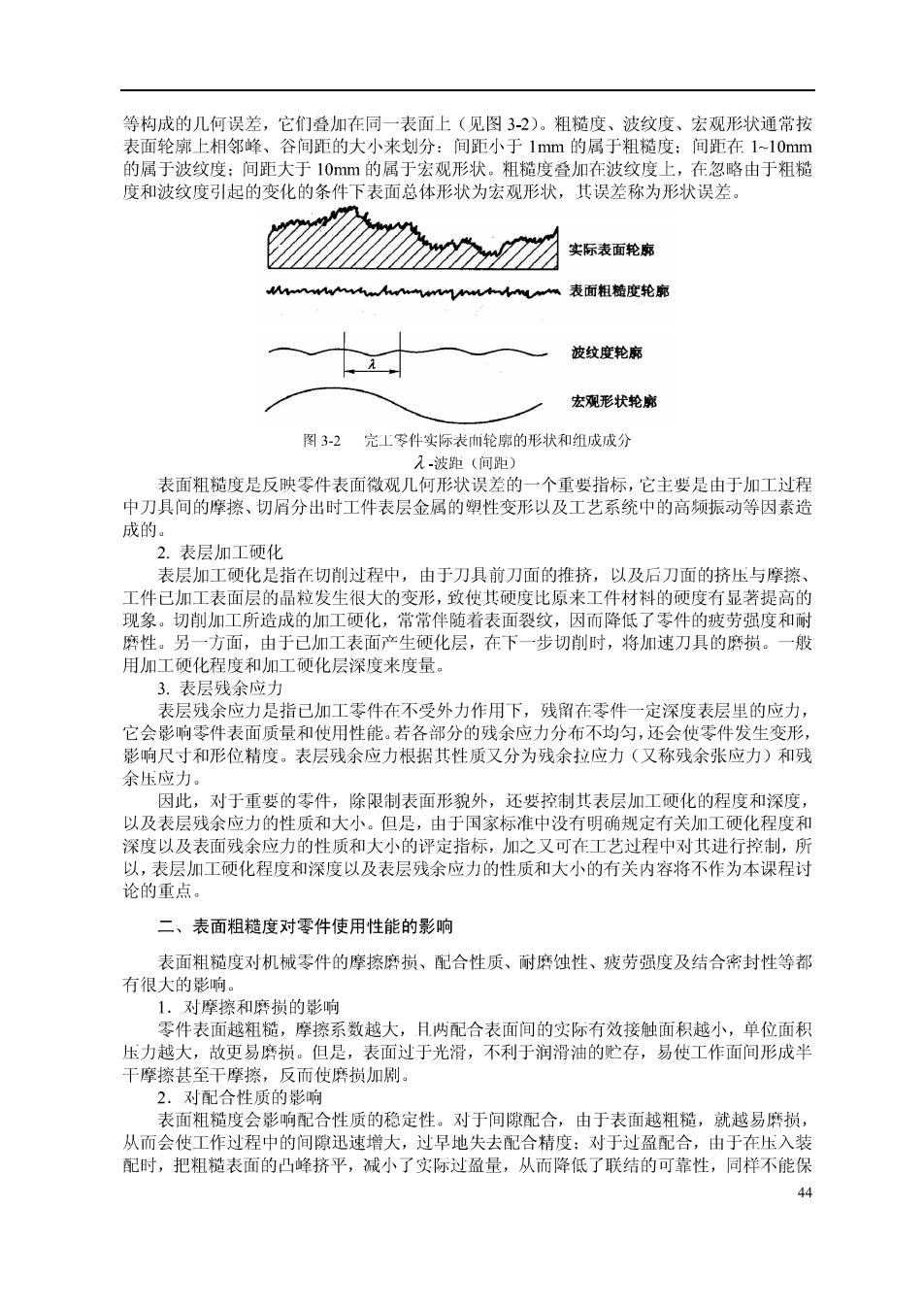

等构成的儿何误差,它们叠加在同一表面上(见图3-2)。粗糙度、波纹度、宏观形状通常按 表面轮廓上相邻峰、谷间距的大小来划分:间距小于1mm的属于粗糙度:间距在1-l0nmm 的属于波纹度:间距大于10m的属于宏观形状。粗糙度叠加在波纹度上,在忽略由于粗糙 度和波纹度引起的变化的条件下表面总体形状为宏观形状,其误差称为形状误差。 》yw实际表面轮南 表面粗度轮廓 方 波纹度轮病 宏观彩状轮喇 图32完上零件实际表轮的形状和组成成分 表面粗糙度是反映零件表面微 一个重装指标,它主要是由于加工过程 中刀具间的摩擦、切屑分出时工件表层金属的翔性变形以及工艺系统中的高频振动等因素造 成的。 2.表层加工硬化 表层加工硬化是指在切削过程中,由于刀具前刀面的推挤,以及后刀面的挤压与摩擦 工件已加工表面层的品粒发生很大的变形,致使其硬度比原来工件材料的硬度有显著提高的 现象。切削加工所造成的加工硬化,常常伴随着表面裂纹,因而降低了零件的玻劳强度和耐 麻性。另一方面,由于已加工表面产生硬化层,在下一步切削时,将加速刀具的磨损。一般 用加工硬化程度和加工硬化层深度米度量 3.表层残余应力 表层残余应力是指已加工零件在不受外力作用下,残留在零件一定深度表层里的应力, 它会影响零件表面质量和使用性能。若各部分的残余应力分布不均匀,还会使零件发生变形, 影响尺寸和形位精度。表层残余应力根据其性质又分为残余拉应力(又称残余张应力)和残 余压应力 因此,对于重要的零件,除限制表面形貌外,还要控制其表层加工硬化的程度和深度, 以及表层残余应力的性质和大小。但是,由于国家标准中没有明确规定有关加工硬化程度和 深度以及表面残余应力的性质和大小的评定指标,加之又可在工艺过程中对其进行控制,所 以,表层加工硬化程度和深度以及表层残余应力的性质和大小的有关内容将不作为本课程讨 论的重点」 二、表面粗糙度对零件使用性能的影响 表面粗糙度对机械零件的摩擦磨损、配合性质、耐磨蚀性、疲劳强度及结合密封性等都 有很大的影响: 1.对摩擦和磨损的影响 零件表面越粗樅,摩擦系数越大,且两配合表面间的实际有效接触面积越小,单位面积 压力越大,故吏易磨损。但是,表面过于光滑,不利于润滑油的贮存,易使工作面间形成半 干摩擦甚至干摩擦,反而使磨损加剧, 2.对配合性质的影响 表面粗糙度会影响配合性质的稳定性。对于间隙配合,由于表面越粗糙,就越易麻损, 从而会使工作过程中的间隙迅速增大,过早地失去配合精度:对于过盈配合,由于在压入装 配时,把粗糙表面的凸峰挤平,减小了实际过盈量,从而降低了联结的可靠性,同样不能保 44

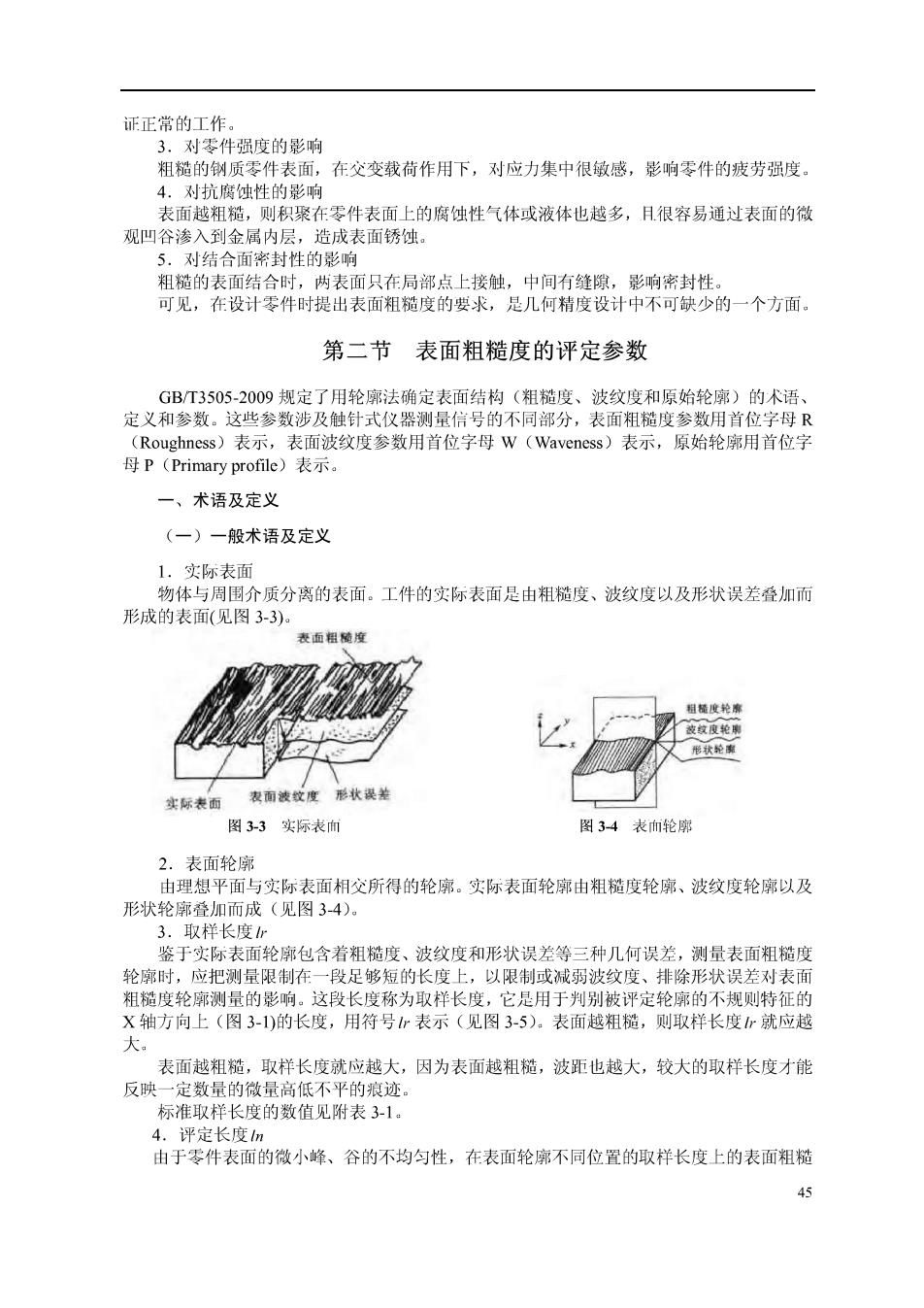

证正常的工作。 3.委件强府的影向 粗糙的钢质零件表面,在交变载荷作用下,对应力集中很敏感,影响零件的疲劳强度 4.对抗腐蚀性的影响 表面越粗糙,则积聚在零件表面上的腐蚀性气体或液体也越多,月很容易通过表面的微 观凹谷渗入到金届内层,造成表面锈蚀。 5.对结合面密封性的影响 粗糙的表面结合时,两表面只在局部点上接触,中间有缝隙,影响密封性 可见,在设计零件时提出表面粗糙度的要求,是几何精度设计中不可缺少的一个方面 第二节表面粗糙度的评定参数 法确定表面结构(粗糙度、波纹度和原始轮廓) 的术语 这些参数涉及触针式仪器测量 的不同部分,表面粗糙度参数用首位字母R (Roughncss)表示,表面波纹度参数用首位字母W(Waveness)表示,原始轮廓用首位字 母P(Primary profile)表示。 一、术语及定义 (一)一般术语及定义 物体与周围介质分离的表面。工件的实际表面是由粗度、波纹度以及形状误差叠加而 形成的表面(见图33) 实际表面表面装较度形秋若 图33实际表而 图34表轮 2. 由面轮与史际表面必所有的轮席,实表面轮来由相甜度轮窝、波安度轮以及 形状轮廓叠加而成(见图34)。 3.取样长度r 鉴于实际表面轮廓包含者粗糙度、波纹度和形状误差等三种几何误差,测量表面粗糙度 轮廓时,应把测量限制在一段足够短的长度上,以限制或减弱波纹度、排除形状误差对表面 粗糙度轮廓测量的影响。这段长度称为取样长度,它是用于判别被评定轮廓的不规则特征的 X轴方向上(图3-1)的长度,用符号表示(见图3-5)。表面越粗糙,则取样长度r就应趣 大。 表面越粗糙,取样长度就应越大,因为表面越粗糙,波距也越大,较大的取样长度才能 反映一定数量的微量高低不平的痕迹。 标准取样长度的数伯见附表31。 4.评定长度m 由于零件表面的微小峰、谷的不均匀性,在表面轮廓不同位置的取样长度上的表面粗糙 45

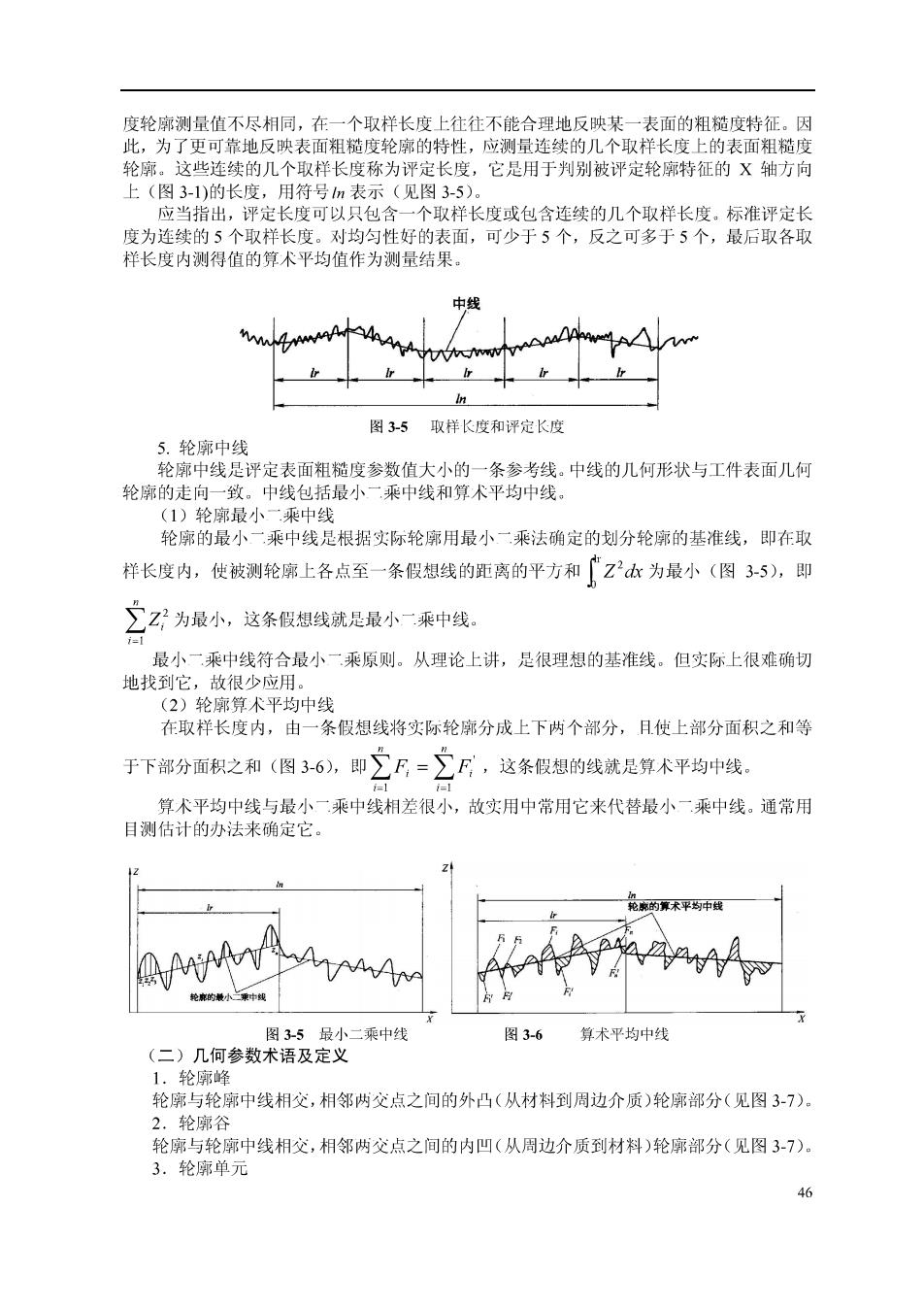

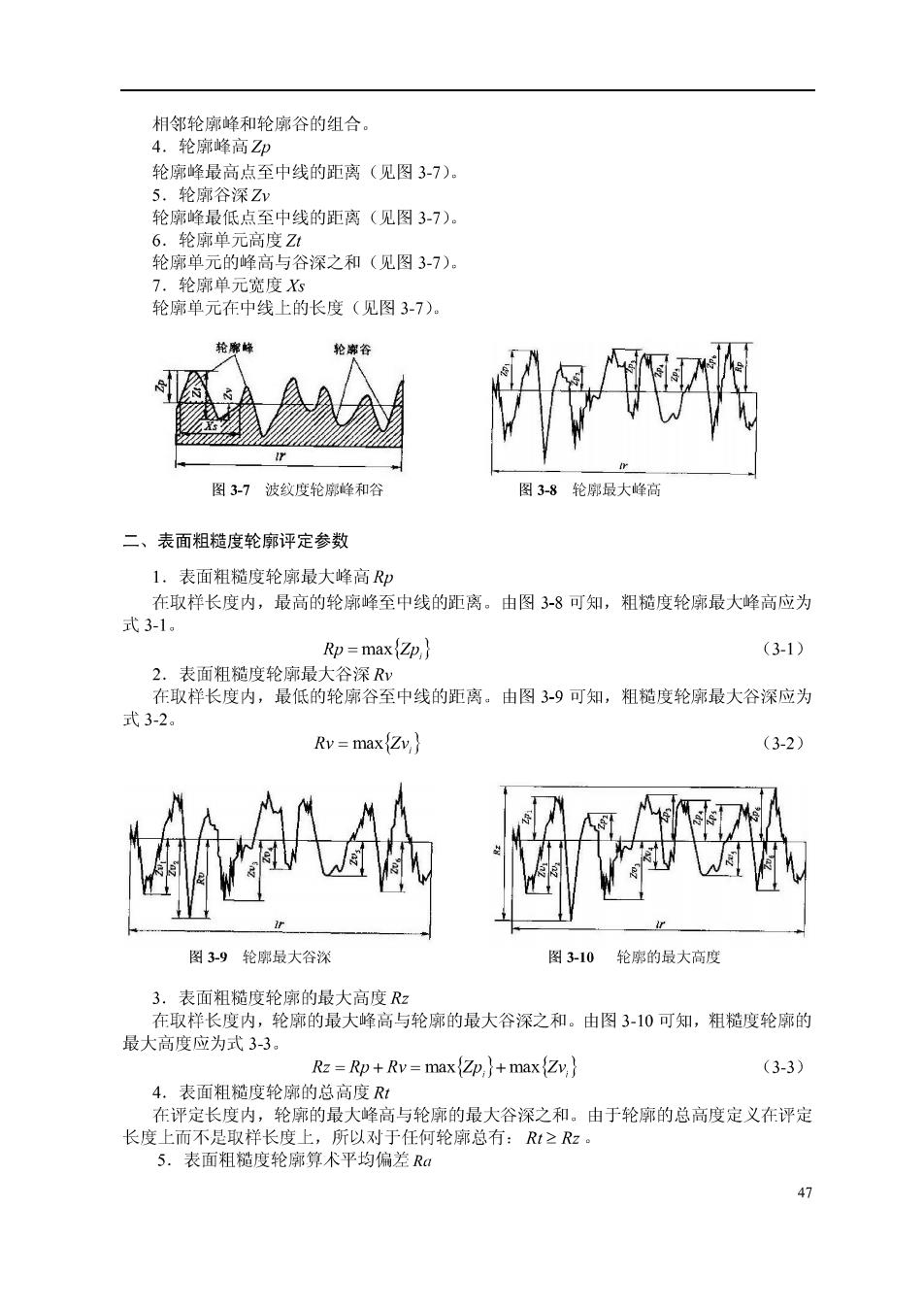

度轮廓测量值不尽相同,在一个取样长度上往往不能合理地反映某一表面的粗糙度特征。因 此,为了更可靠地反映表面粗糙度轮廓的特性,应测量连续的几个取样长度上的表面粗糙度 轮廓。这些连续的几个取样长度称为评定长度,它是用于判别被评定轮廓特征的X轴方向 上(图3-1)的长度,用符号m表示(见图35) 应当指出,评定长度可以只包含一个取样长度或包含连续的几个取样长度。标准评定长 度为连续的5个取样长度。对均匀性好的表面,可少于5个,反之可多于5个,最后取各取 样长度内测得值的算术平均值作为测量结果。 中线 4wA 图35取样长度和评定长度 5轮廓中线 轮廓中线是评定表面粗糙度参数值大小的一条参考线。中线的几何形状与工件表面几何 轮廓的走向 中线包括最小一乘中线和算术平均中线 (1)轮廓最 轮廓的最小一乘中线是根据实际轮廓用最小一乘法确定的划分轮廓的基准线,即在取 样长度内,使被测轮廓上各点至一条假想线的距离的平方和Z衣为最小(图35),即 广2为最个,这条假想线洗是最小乘中线。 最小一乘中线符合最小一乘原则。从理论上讲,是很理想的基准线。但实际上很难确切 地找到它, 论家算人由条假相线将实轮常分成上下齿个部分,且使上部分面我 于下部分面积之和(图3-6,即∑下=∑厂,这条假想的线就是算术平均中线。 算术平均中线与最小一乘中线相差很小,故实用中常用它来代替最小一乘中线。通常用 目测估计的办法来确定它。 月 图3-5最小二乘中线 图36算术平均中线 (二)几何参数术语及定义 1.轮廓峰 轮廓与轮廓中线相交,相邻两交点之间的外凸(从材料到周边介质)轮廓部分(见图3-7)。 2.轮廓谷 轮廓与轮廓中线相交,相邻两父点之间的内凹(从周边介质到材料)轮廓部分(见图3-7)。 3.轮廓单元

相邻轮廓峰和轮廓谷的组合。 4.轮廓峰高2印 轮廓峰最高点至中线的距离(见图37)。 轮谷深 轮廓峰最低点至中线的距离(见图3-7)。 单元的峰高与谷深之和(见图3-7)。 轮 轮峰 图3-7波纹度轮峰和谷 图38轮廓最大峰高 二、表面粗糙度轮廓评定参数 1.表面粗糙度轮廓最大峰高p 在取样长度内,最高的轮廓峰至中线的距离。由图3-8可知,粗糙度轮廓最大峰高应为 式3-1。 Rp=max(Zp.) (3-1) 2。表面粗糙度轮廓最大谷深R 在取样长度内,最低的轮廓谷至中线的距离。由图3-9可知,粗糙度轮廓最大谷深应为 式3-2。 Rv=max (Zv (3-2) 图3-9轮哪最大谷深 图3-10轮常的最大高度 3.表面粗糙度轮廓的最大高度Rz 在取样长度内,轮廓的最大峰高与轮廓的最大谷深之和。由图3-10可知,粗粉度轮廓的 最大高度应为式33。 Rz Rp+Rv=max Zp,max Zv, (3-3) 4。表面粗整度轮豌的总高度R: 在评定长度内 ,轮廓的最大蜂高与轮廓的最大谷深之和。由于轮廓的总高度定义在评定 长度上而不是取 样长度 所以对于任何轮席总有:R12R2 5.表面粗糙度轮常算术平均偏 47