第0章 设备零件的主要制造工序 6.1 原材料的准备 6.1.2 材料的净化 净化一提高钢材表面的清洁程度,以满足设备制造质量的需要。 净化对象 油、锈、氧化膜等。 焊接坡口:以满足焊接需要。 净化部位 材料表面:涂漆、衬里表面的清理。 2023/M11图

过程装备制造工艺 2023/11/3 第 6章 设备零件的主要制造工序 6.1 原材料的准备 6.1.2 材料的净化 净化对象 净化——提高钢材表面的清洁程度,以满足设备制造质量的需要。 油、锈、氧化膜等。 净化部位 焊接坡口:以满足焊接需要。 材料表面:涂漆、衬里表面的清理

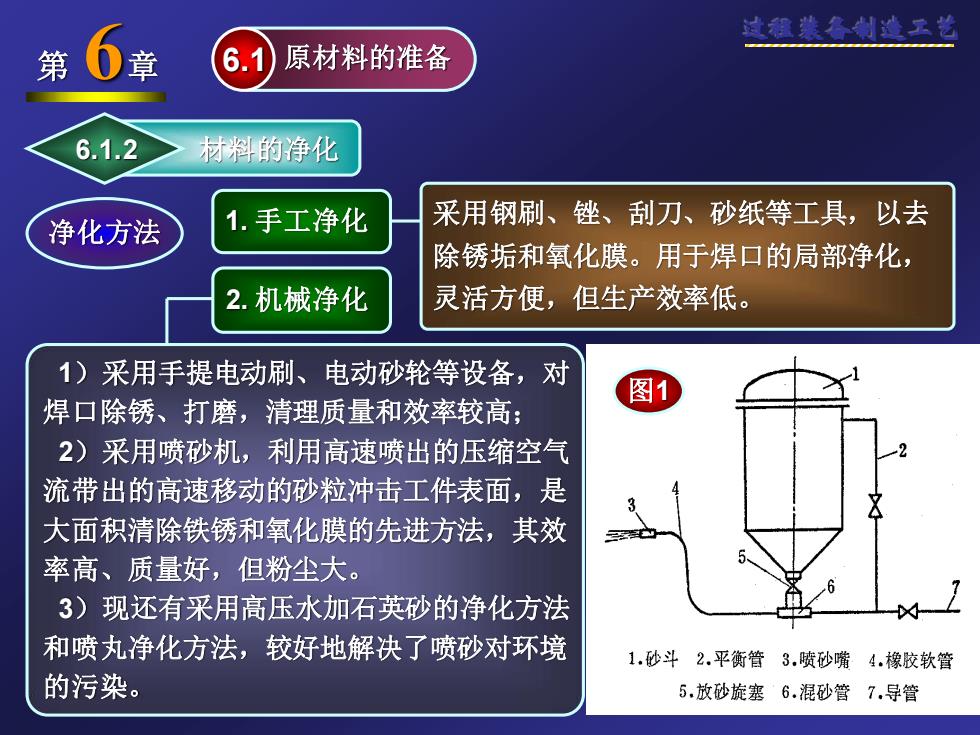

第 原材料的准备 6.1.2 材料的净化 净化方法 1. 手工净化 采用钢刷、锉、刮刀、砂纸等工具,以去 除锈垢和氧化膜。用于焊口的局部净化, 机械净化 灵活方便,但生产效率低。 1)采用手提电动刷、电动砂轮等设备,对 图1 焊口除锈、打磨,清理质量和效率较高; 2)采用喷砂机,利用高速喷出的压缩空气 流带出的高速移动的砂粒冲击工件表面,是 大面积清除铁锈和氧化膜的先进方法,其效 率高、质量好,但粉尘大。 3)现还有采用高压水加石英砂的净化方法 和喷丸净化方法,较好地解决了喷砂对环境 1.砂斗2.平衡管3.喷砂嘴4.橡胶软管 的污染。 5.放砂旋塞6.混砂管7.导管

过程装备制造工艺 2023/11/3 第 6章 6.1 原材料的准备 6.1.2 材料的净化 净化方法 采用钢刷、锉、刮刀、砂纸等工具,以去 除锈垢和氧化膜。用于焊口的局部净化, 灵活方便,但生产效率低。 1)采用手提电动刷、电动砂轮等设备,对 焊口除锈、打磨,清理质量和效率较高; 2)采用喷砂机,利用高速喷出的压缩空气 流带出的高速移动的砂粒冲击工件表面,是 大面积清除铁锈和氧化膜的先进方法,其效 率高、质量好,但粉尘大。 3)现还有采用高压水加石英砂的净化方法 和喷丸净化方法,较好地解决了喷砂对环境 的污染。 1. 手工净化 2. 机械净化 图1

第 章 原材料的准备 6.1.2 材料的净化 净化方法 利用酸、碱或其它溶剂来溶解锈、油及氧化膜的高效净化 方法,多用于铝和不锈钢设备。净化后需用清水洗净。 3.化学净化 碱液和有机洗涤剂常用于净化金属表面的油污,而酸液常用 酸洗后的表面 于净化金属表面的氧化膜和锈蚀物和焊缝区残留的熔渣等。 应采用C十含 不锈钢,还需再次酸洗钝化处理,以形成均匀的金属保护膜。 量小于25ppm 酸(碱)洗是将酸(碱)液和水按一定比例的配方装入槽内, 的水冲洗,或 将工件放入并浸泡一定时间(大工件可用膏状净化剂涂刷于 在水中加入硝 工件表面并放置一定时间),取出后用清水洗净,以防余液 酸钠溶液进行 进一步腐蚀。酸洗是清洗金属氧化物的一种最有效的方法。 处理、采用离 但酸洗时间过长,又将引起钢的“氢脆”而削弱钢的强度和韧 子交换处理。 性。故除酸(碱)溶液配方外,应严格控制化学净化的时间

过程装备制造工艺 2023/11/3 碱液和有机洗涤剂常用于净化金属表面的油污,而酸液常用 于净化金属表面的氧化膜和锈蚀物和焊缝区残留的熔渣等。 不锈钢,还需再次酸洗钝化处理,以形成均匀的金属保护膜。 第 6章 6.1 原材料的准备 6.1.2 材料的净化 净化方法 利用酸、碱或其它溶剂来溶解锈、油及氧化膜的高效净化 方法,多用于铝和不锈钢设备。净化后需用清水洗净。 3. 化学净化 酸洗后的表面 应采用Cl+含 量小于25ppm 的水冲洗,或 在水中加入硝 酸钠溶液进行 处理、采用离 子交换处理。 酸(碱)洗是将酸(碱)液和水按一定比例的配方装入槽内, 将工件放入并浸泡一定时间(大工件可用膏状净化剂涂刷于 工件表面并放置一定时间),取出后用清水洗净,以防余液 进一步腐蚀。酸洗是清洗金属氧化物的一种最有效的方法。 但酸洗时间过长,又将引起钢的“氢脆”而削弱钢的强度和韧 性。故除酸(碱)溶液配方外,应严格控制化学净化的时间

第0章 6.1 原材料的准备 6.1.2 材料的净化 净化方法 金属钝化是指Cr、Fe、Ni、Ti等金属,在足够高的氧化剂中, 失去原有化学活性,变为惰性,溶解速率下降,电极电位变 得不活泼。金属表面生成钝化膜,腐蚀速率大幅下降。 3.化学净化 表面酸洗钝化质量,采用蓝点法检测。用1克赤血盐十3毫升 65~85%HNO3十100毫升水配置溶液,用滤纸浸渍溶液后, 贴附于(或涂刷于)待测表面,钝化膜不完善,即成蓝色。 4.火焰净化 用火烧来除油、去锈的净化方法,在火焰加热和冷却过程中,由于锈和金属 膨胀量不同,彼此产生滑移而分离。但会留下烧不尽的“碳灰”。 ★注意:净化工序并不都在设备材料加工前进行,有时在设备焊接前进行, 有时在设备制作完成后进行,如铝设备、不锈钢设备等

过程装备制造工艺 2023/11/3 第 6章 6.1 原材料的准备 6.1.2 材料的净化 净化方法 用火烧来除油、去锈的净化方法,在火焰加热和冷却过程中,由于锈和金属 膨胀量不同,彼此产生滑移而分离。但会留下烧不尽的“碳灰”。 4. 火焰净化 ★注意:净化工序并不都在设备材料加工前进行,有时在设备焊接前进行, 有时在设备制作完成后进行,如铝设备、不锈钢设备等。 金属钝化是指Cr、Fe、Ni、Ti等金属,在足够高的氧化剂中, 失去原有化学活性,变为惰性,溶解速率下降,电极电位变 得不活泼。金属表面生成钝化膜,腐蚀速率大幅下降。 表面酸洗钝化质量,采用蓝点法检测。用1克赤血盐+3毫升 65~85%HNO3+100毫升水配置溶液,用滤纸浸渍溶液后, 贴附于(或涂刷于)待测表面,钝化膜不完善,即成蓝色。 3. 化学净化

第 章 6.1 原材料的准备 图2 6.1.3 钢材的矫形 g中=D 钢板一弯曲变形 tgo =E 变形 型材一弯曲、扭转变形 剪切、焊接一超过要求的变形 变形的原因一局部受力超过材料的屈服限,使 材料“纤维”产生局部塑性伸长或缩短而造成的。 矫形实质—使变形材料各部位的纤维长度趋于 (b) 图3 一致。调整纤维长度,使中性层两侧纤维等长。 理想弹塑性 图2中:S-屈服点;N一颈缩点;E一弹性模量; 状态弯曲 D一塑性强化模数;P一断裂点;冷变形在SN中 应力图

过程装备制造工艺 2023/11/3 理想弹塑性 状态弯曲 应力图 第 6章 6.1 原材料的准备 6.1.3 钢材的矫形 变形 钢板——弯曲变形 型材——弯曲、扭转变形 剪切、焊接——超过要求的变形 矫形实质——使变形材料各部位的纤维长度趋于 一致。调整纤维长度,使中性层两侧纤维等长。 变形的原因——局部受力超过材料的屈服限,使 材料“纤维”产生局部塑性伸长或缩短而造成的。 图2 图2中:S-屈服点;N-颈缩点;E-弹性模量; D-塑性强化模数; P-断裂点;冷变形在SN中。 图3