机械制造 工程训练 光进加工工艺和工艺装备 12特种加工技术 特种加工技术是指区 别于传统切削加工方法, 利用化学、物理(电、声 光、热、磁)或电化学方 法对工件材料进行加工的 一系列加工方法的总称。 化学加工(CHM)、电化学加工(ECM) 电化学机械加工(ECMM)、电火花加工(EDM)、 电接触加工(RHM)、超声波加工(USM)、 激光加工(LBM)、离子束加工(IBM)、 电子束加工 (EBM)、等离子体加工(PAM)、 电液加工(EHM)、磨料流加工(AFM)、 磨料喷射加工(AJM)、 液体喷射加工(HDM)及各类复合加工等。 返回目录

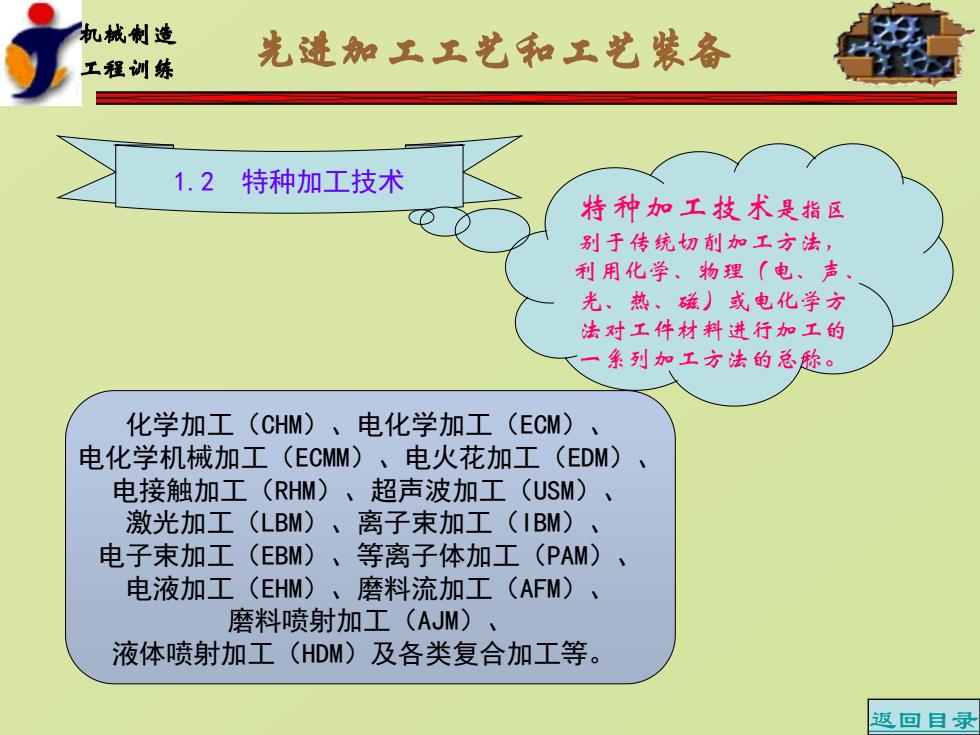

机械制造 工程训练 1.2 特种加工技术 特种加工技术是指区 别于传统切削加工方法, 利用化学、物理(电、声、 光、热、磁)或电化学方 法对工件材料进行加工的 一系列加工方法的总称。 化学加工(CHM)、电化学加工(ECM)、 电化学机械加工(ECMM)、电火花加工(EDM)、 电接触加工(RHM)、超声波加工(USM)、 激光加工(LBM)、离子束加工(IBM)、 电子束加工(EBM)、等离子体加工(PAM)、 电液加工(EHM)、磨料流加工(AFM)、 磨料喷射加工(AJM)、 液体喷射加工(HDM)及各类复合加工等。 先进加工工艺和工艺装备 返回目录

机械制造 工程训练 光进加工工艺和工艺装备 特种加工的特点: 特种加工工艺主要用于各种高硬难 熔及具有特殊物理机械性能的材料 和精密细小、形状复杂、难以用传 统切削加工工艺加工的零件。 1) 不用机械能,与加工对象的机械性能无关,有些加工方法,如激光加工、电火花加工、等离子弧加工、电化学加工等 是利用热能、化学能、电化学能等,这些加工方法与工件的硬度强度等机械性能无关, 故可加工各种硬、软、脆、热敏、耐腐蚀、高熔点、高强度、特殊性能的金属和非金属材料。 2)非接触加工,不一定需要工具,有的虽使用工具,但与工件不接触, 因此,工件不承受大的作用力,工具硬度可低于工件硬度, 故使刚性极低元件及弹性元件得以加工。 3)微细加工,工件表面质量高,有些特种加工,如超声、电化学、水喷射、磨料流等, 加工余量都是微细进行,故不仅可加工尺寸微小的孔或狭缝, 还能获得高精度、极低粗糙度的加工表面。 4)不存在加工中的机械应变或大面积的热应变,可获得较低的表面粗糙度, 其热应力、残余应力、冷作硬化等均比较小,尺寸稳定性好。 5)两种或两种以上的不同类型的能量可相互组合形成新的复合加工, 其综合加工效果明显,且便于推广使用。 6)特种加工对简化加工工艺、变革新产品的设计及零件结构工艺性等产生积极的影响。 返回目录

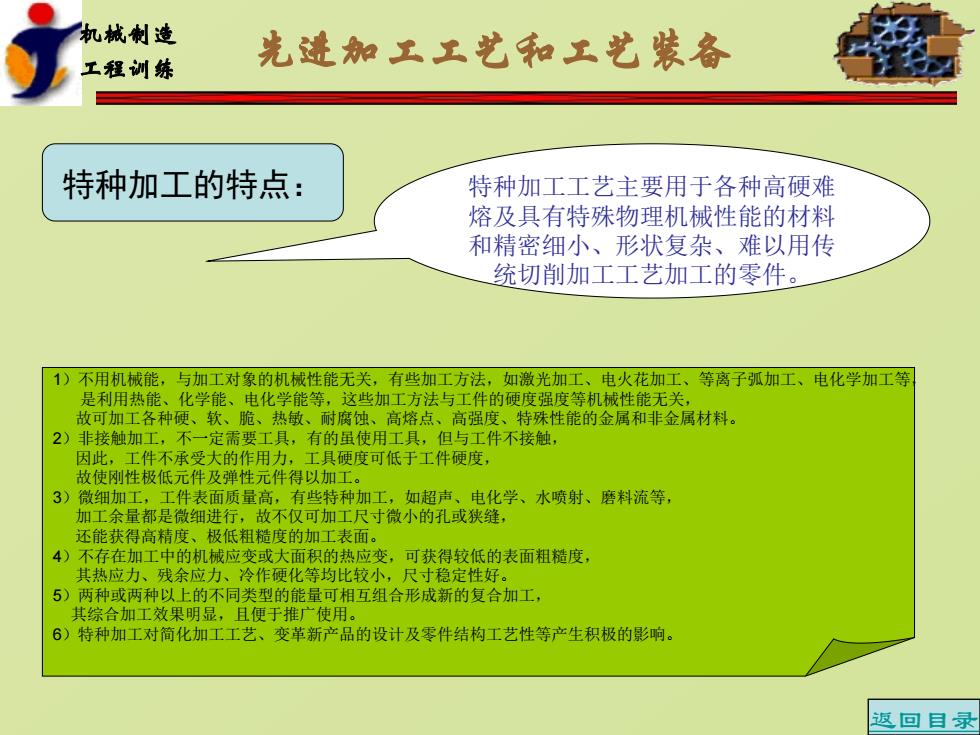

机械制造 工程训练 特种加工工艺主要用于各种高硬难 熔及具有特殊物理机械性能的材料 和精密细小、形状复杂、难以用传 统切削加工工艺加工的零件。 特种加工的特点: 1)不用机械能,与加工对象的机械性能无关,有些加工方法,如激光加工、电火花加工、等离子弧加工、电化学加工等, 是利用热能、化学能、电化学能等,这些加工方法与工件的硬度强度等机械性能无关, 故可加工各种硬、软、脆、热敏、耐腐蚀、高熔点、高强度、特殊性能的金属和非金属材料。 2)非接触加工,不一定需要工具,有的虽使用工具,但与工件不接触, 因此,工件不承受大的作用力,工具硬度可低于工件硬度, 故使刚性极低元件及弹性元件得以加工。 3)微细加工,工件表面质量高,有些特种加工,如超声、电化学、水喷射、磨料流等, 加工余量都是微细进行,故不仅可加工尺寸微小的孔或狭缝, 还能获得高精度、极低粗糙度的加工表面。 4)不存在加工中的机械应变或大面积的热应变,可获得较低的表面粗糙度, 其热应力、残余应力、冷作硬化等均比较小,尺寸稳定性好。 5)两种或两种以上的不同类型的能量可相互组合形成新的复合加工, 其综合加工效果明显,且便于推广使用。 6)特种加工对简化加工工艺、变革新产品的设计及零件结构工艺性等产生积极的影响。 先进加工工艺和工艺装备 返回目录

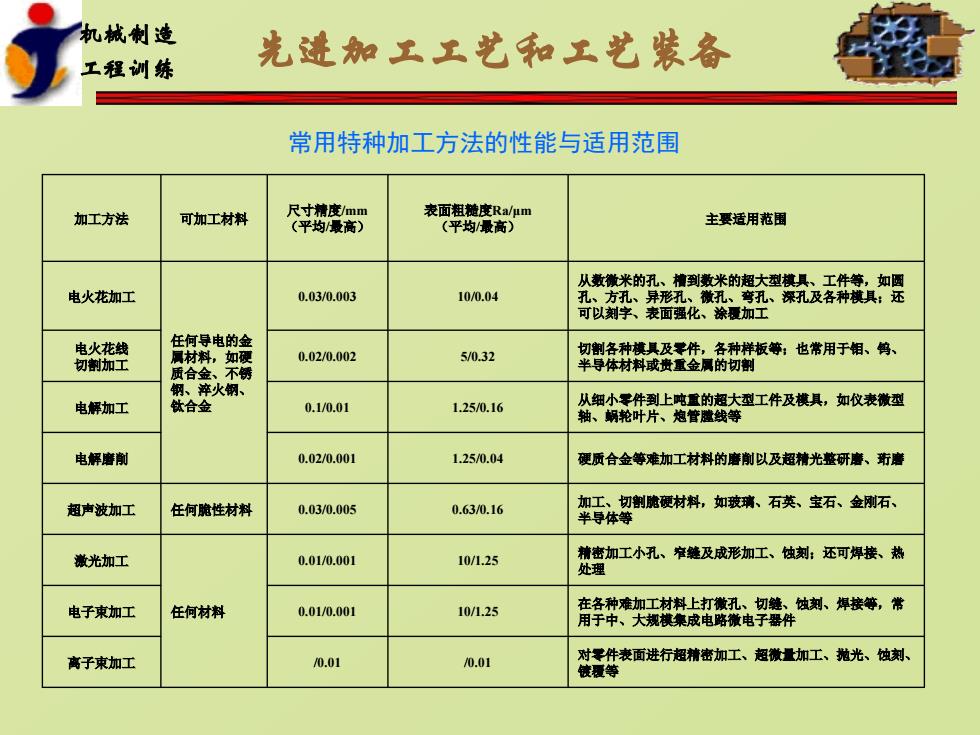

机械制造 工程训练 光进加工工艺和工艺装备 常用特种加工方法的性能与适用范围 加工方法 可加工材料 尺寸精度/mm 表面粗糙度Ra/μm (平均最高) (平均/最高) 主要适用范围 从数徽米的孔、槽到数米的超大型模具、工件等,如圆 电火花加工 0.03/0.003 10/0.04 孔、方孔、异形孔、微孔、弯孔、深孔及各种横具:还 可以刻字、表面强化、涂覆加工 电火花线 任何导电的金 切割加工 属材料,如 0.02/0.002 5/0.32 切削各种模具及零件,各种样板等:也常用于相、笃、 质合金、 不锈 半导体材料或贵重金属的切割 钢、淬火钢 电解加工 钛合金 0.1/0.01 1.25/0.16 从细小零件到上吨置的超大型工件及模具,如仪表微型 轴、蜗轮叶片、炮管避线等 电解磨削 0.02/0.001 1.25/0.04 硬质合金等难加工材料的磨削以及超精光整研嗜、珩磨 超声波加工 任何脆性材料 0.03/0.005 0.63/0.16 加工、切削脆硬材料,如玻璃、石英、宝石、金刚石、 半导体等 激光加工 0.01/0.001 10/1.25 精密加工小孔、窄缝及成形加工、蚀刻:还可焊接、热 处理 电子束加工 任何材料 0.01/0.001 10/1.25 在各种难加工材料上打徽孔、切缝、蚀刻、焊接等,常 用于中、大规模桌成电略微电子器件 高子束加工 /0.01 0.01 对零件表面进行超精密加工、超微量加工、抛光、蚀刻、 镀覆等

机械制造 工程训练 对零件表面进行超精密加工、超微量加工、抛光、蚀刻、 镀覆等 离子束加工 /0.01 /0.01 在各种难加工材料上打微孔、切缝、蚀刻、焊接等,常 用于中、大规模集成电路微电子器件 电子束加工 0.01/0.001 10/1.25 精密加工小孔、窄缝及成形加工、蚀刻;还可焊接、热 处理 0.01/0.001 10/1.25 任何材料 激光加工 加工、切割脆硬材料,如玻璃、石英、宝石、金刚石、 半导体等 超声波加工 任何脆性材料 0.03/0.005 0.63/0.16 电解磨削 0.02/0.001 1.25/0.04 硬质合金等难加工材料的磨削以及超精光整研磨、珩磨 从细小零件到上吨重的超大型工件及模具,如仪表微型 轴、蜗轮叶片、炮管膛线等 电解加工 0.1/0.01 1.25/0.16 切割各种模具及零件,各种样板等;也常用于钼、钨、 半导体材料或贵重金属的切割 0.02/0.002 5/0.32 电火花线 切割加工 从数微米的孔、槽到数米的超大型模具、工件等,如圆 孔、方孔、异形孔、微孔、弯孔、深孔及各种模具;还 可以刻字、表面强化、涂覆加工 0.03/0.003 10/0.04 任何导电的金 属材料,如硬 质合金、不锈 钢、淬火钢、 钛合金 电火花加工 主要适用范围 表面粗糙度Ra/μm (平均/最高) 尺寸精度/mm (平均/最高) 加工方法 可加工材料 常用特种加工方法的性能与适用范围 先进加工工艺和工艺装备

机械制造 工程训练 光进加工工艺和工艺装备 1.3微米/纳米技术 微米技术是指在微米级(0.1~100μm)的材料、设计、 制造、测量、控制和应用技术。 从微米纳米技术研究的技术途径亦可分为两类:一种是 分子、原子组装技术的办法,即把具有特定理化性质的 功能分子、原子、借助分子、原子内的作用力,精细地 组成纳米尺度的分子线、膜和其他结构,再由纳米结构 与功能单元进而集成为微米系统,这种方法称为由小到 大的方法;另一种是用刻蚀等微细加工方法,将大的材 料割小,或将现有的系统采用大规模集成电路中应用的 制造技术,实现系统微型化,这种方法亦称为由大到小 的方法。从目前的技术基础分析,由大到小的方法可能 是我们主要应用的方法。 返回目录

机械制造 工程训练 1.3 微米/纳米技术 微米技术是指在微米级(0.1~100μm)的材料、设计、 制造、测量、控制和应用技术。 从微米/纳米技术研究的技术途径亦可分为两类:一种是 分子、原子组装技术的办法,即把具有特定理化性质的 功能分子、原子、借助分子、原子内的作用力,精细地 组成纳米尺度的分子线、膜和其他结构,再由纳米结构 与功能单元进而集成为微米系统,这种方法称为由小到 大的方法;另一种是用刻蚀等微细加工方法,将大的材 料割小,或将现有的系统采用大规模集成电路中应用的 制造技术,实现系统微型化,这种方法亦称为由大到小 的方法。从目前的技术基础分析,由大到小的方法可能 是我们主要应用的方法。 先进加工工艺和工艺装备 返回目录

机械制造 工程训练 光进加工工艺和工艺装备 1.4 快速成形工艺 是直接根据产品CAD的三维实体模型数据,经计算机处理后, 将三维模型转化为许多平面模型的迭加, 再通过计算机控制、制造一系列平面模型并加以联结, 形成复杂的三维实体零件。 快速成形技术具有以下特点 1)高度柔性 2)技术的高度集成 3)设计制造一体化 4)快速性 5)自由成形制造 6)材料的广泛性 返回目录

机械制造 工程训练 1.4 快速成形工艺 是直接根据产品CAD的三维实体模型数据,经计算机处理后, 将三维模型转化为许多平面模型的迭加, 再通过计算机控制、制造一系列平面模型并加以联结, 形成复杂的三维实体零件。 快速成形技术具有以下特点 1)高度柔性 2)技术的高度集成 3)设计制造一体化 4)快速性 5)自由成形制造 6)材料的广泛性 先进加工工艺和工艺装备 返回目录